发布时间:2015/12/21 点击次数:5380次

1. 案例背景

送检样品为某PCBA板,该PCB板经过SMT后,发现少量焊盘出现上锡不良现象,样品的失效率大概在千分之三左右。该PCB板焊盘表面处理工艺为化学沉锡,该PCB板为双面贴片,出现上锡不良的焊盘均位于第二贴片面。

2. 分析方法简述

2.1 样品外观观察

如图1所示,通过对失效焊盘进行显微放大观察,焊盘存在不上锡现象,焊盘表面未发现明显变色等异常情况。

2.2 焊盘表面SEM+EDS分析

如图2~4所示,对NG焊盘、过炉一次焊盘、未过炉焊盘分别进行表面SEM观察和EDS成分分析,未过炉焊盘表面沉锡层成型良好,过炉一次焊盘和失效焊盘表面沉锡层出现重结晶,表面均未发现异常元素;

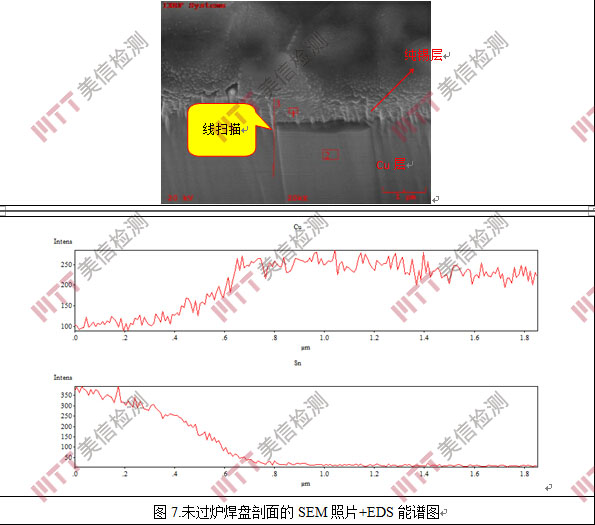

2.3 焊盘FIB制样剖面分析

如图5~7所示,利用FIB技术对失效焊盘、过炉一次焊盘及未过炉焊盘制作剖面,对剖面表层进行成分线扫描,发现NG焊盘表层已经出现Cu元素,说明Cu已经扩散至锡层表面;过炉一次焊盘表层在0.3μm左右深度出现Cu元素,说明过炉一次焊盘后,纯锡层厚度约为0.3μm;未过炉焊盘的表层在0.8μm左右深度出现Cu元素,说明未过炉焊盘的纯锡层厚度约为0.8μm。鉴于EDS测试精度较低,误差相对较大,接下来采用AES对焊盘表面成分进行进一步分析。

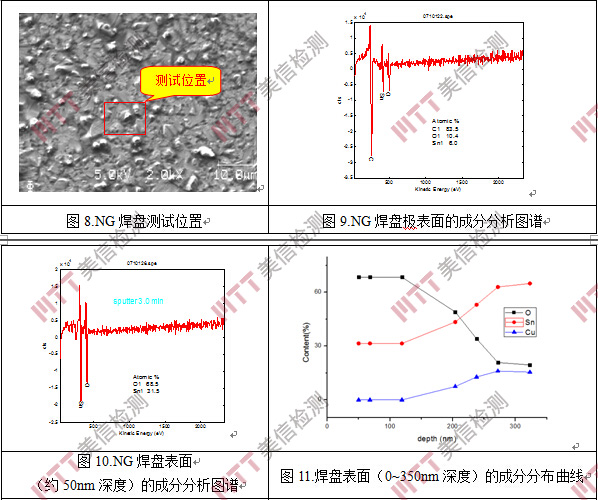

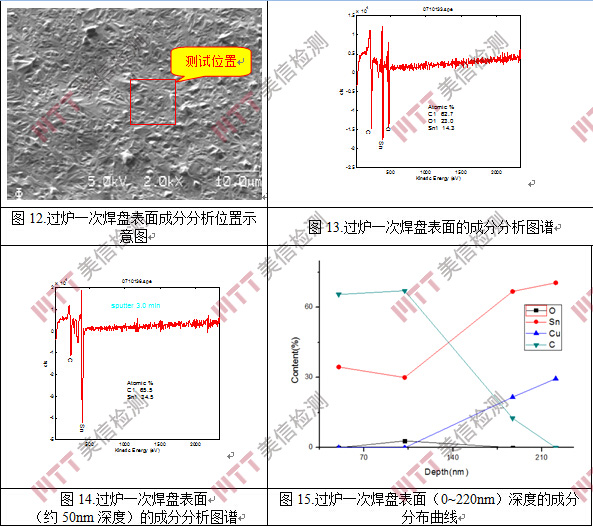

2.4 焊盘表面AES成分分析

对NG焊盘和过炉一次焊盘的极表面成分进行分析, NG焊盘在0~200nm深度范围内,主要为Sn、O元素,200~350nm深度范围内,为铜锡合金,几乎不存在纯锡层;过炉一次焊盘在0~140nm深度范围内主要为锡层,之后出现元素Cu(金属化合物),如图12~15所示。

3. 分析与讨论

由以上分析结果可以导致焊盘不上锡的原因总结如下:

a). NG焊盘表面纯锡层已经完全消耗殆尽(表层氧化,内部则转化为金属间化合物),不能满足良好的可焊性要求;

b). 焊盘经过过炉一次时,高温会促使锡与铜相互扩散,形成合金层,导致纯锡层变薄;

c). NG焊盘在SMT贴装前已经过完一次炉,在过炉过程中,表层锡会被氧化,同时高温加剧锡与铜相互扩散,形成铜锡合金,使铜锡合金层变厚,锡层变薄。当锡层厚度小于0.2μm,焊盘将不能保证良好的可焊性,出现上锡不良失效。

4. 建议

(1)采用氮气作为SMT保护气氛;

(2)增加PCB板沉锡层厚度,保证在过炉一次后,锡层厚度仍能满足可焊性要求;

5. 参考标准

(1)GJB 548B-2005 微电子器件试验方法和程序 方法 5003 微电路的失效分析程序

(2)IPC-J-STD-003B-2007 印刷电路板可焊性测试方法