您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2017-12-13 15:01

背景介绍

金属3D打印技术近年来发展迅速。而对于工业级金属3D打印领域,粉末耗材仍是制约该技术规模化应用的重要因素之一,这是由于用于增材制造的粉末具有不同于传统粉末所需要的粉末特性,不仅要求粉末纯度高、杂质含量低,还必须满足粉末粒径细小、球形度高、流动性好和松装密度高等要求。

目前,国内尚未制订出金属3D打印用材料标准、工艺规范、零件性能标准等行业标准或国标,在业内评价金属粉末时,通常将化学成分、粒度分布作为常用指标,球形度、流动性、松装密度可作为参考指标。

本文将主要从化学元素分析、粒度分布及球形度这几个方面来阐述3D打印金属粉末性能检测

一、化学元素分析

3D打印金属材料中最重要的指标当然就是化学成分啦!不仅要求定性,更是要求定量呢。

所以,对于金属原材料及最终的粉末成品,为了监测样品的纯度等品质,都需要进行成分及含量检测。

而且呢,3D打印用金属粉末对纯净度要求也很高,除测定主要元素及杂质元素外,氧、氮、氢含量也有要求。

除此之外,还有一些棘手的其它挑战呢,让我们一起来看看。

金属3D打印过程中,金属重熔时,元素以液体形态存在,或者可能存在易挥发元素的挥发损失,且粉末存在卫星球、空心粉等形态问题,因此有可能在局部生成气孔缺陷,或者造成打印后的零部件的成分异于原始粉末或者母合金的成分,从而影响到工件的致密性及其力学性能。

另外,由于目前3D打印金属粉末制备技术主要以雾化法为主(包括超音速真空气体雾化和旋转电极雾化等技术),粉末存在大的比表面积,容易产生氧化。

因此,对不同体系的金属粉末,氧含量均为一项重要指标,对于普通的金属粉末,如不锈钢,含氧量要求在800-900ppm以下,对于活泼金属,如钛合金,一般要求在1300-1500ppm,在航空航天等特殊应用领域,客户对此指标的要求更为严格。此外,部分客户也要求控制氮含量,一般要求在500ppm以下。

检测仪器:氧氮氢分析仪,通过在通有惰性气氛的脉冲炉中产生最高超过3000℃的高温来熔融样品使之释放出氧、氮、氢元素,并分别通过高灵敏度的红外检测池检测氧及热导池检测氮、氢含量,因此,在如此高的温度下,大部分的金属、难熔金属、合金、陶瓷等样品都可以检测。

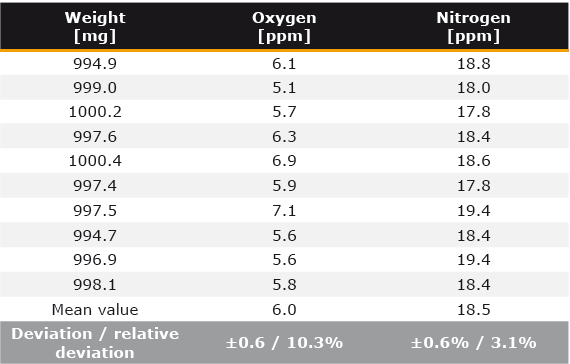

以下是钢中氧氮用氩气作载气时的测试结果:

表1. Eltra标样91100-1001 #714A的测量结果

二、粒度分布

下面我们再来看看金属粉末的粒度如何分布。

金属3D打印常用的粉末粒度范围是15-53μm(细粉),53-105μm(粗粉),部分场合下可放宽至105-150μm(粗粉)。

目前市场上主流SLM 成形设备要求的铺粉层厚是20-50μm。而GBT1480-2012《金属粉末 干筛分法测定粒度》适用于大于45微米的粉末颗粒,所以已不太能满足金属3D打印粉末粒度测试要求。

激光粒度仪适用于0.1μm到2mm的粒度分布分析,但激光粒度仪存在如折射率难以确定,进样量少,没有颗粒形态信息,将颗粒等效成球形导致不规则样品的测量准确度不高等一些瓶颈。

检测仪器:粒度及粒形分析仪,测量对象为0.6μm-8 mm或10μm -30 mm的可流动颗粒、粉体、胶体、悬浊液、磁性材料等。

技术原理:

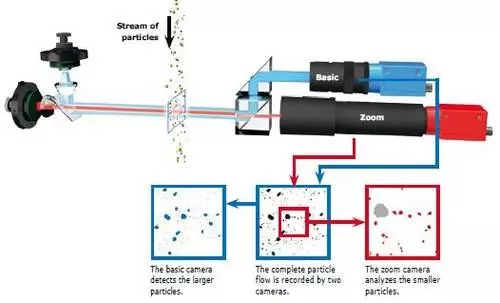

图1. 双CCD镜头系统测量原理

Camsizer可以每秒获取300张图像,每张图像上捕捉到几百个典型颗粒,强大的软件系统会自动根据每个颗粒的图片计算尺寸和形态。

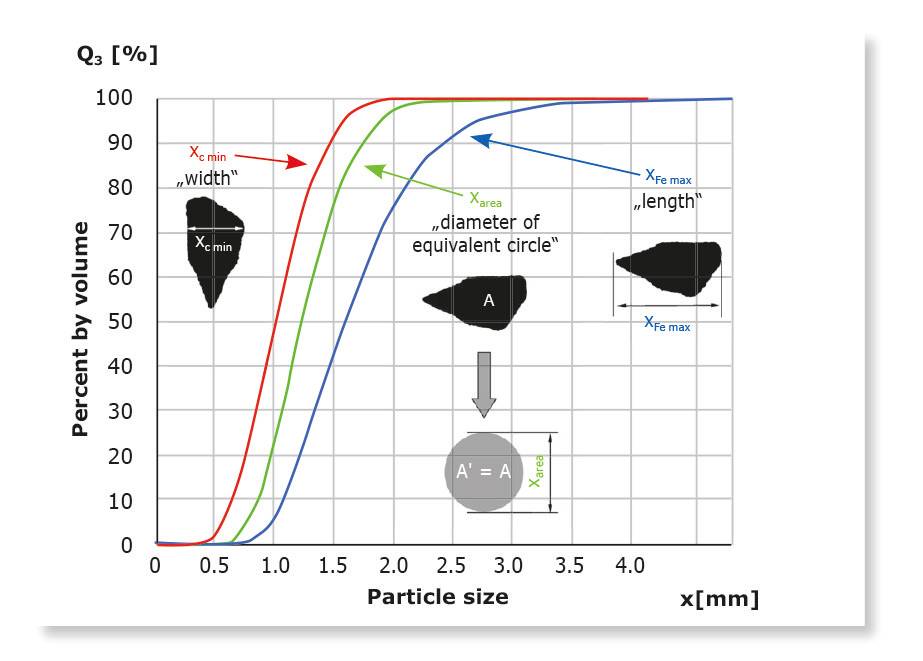

Camsizer可以依据不同的粒度定义,如等效球径Xarea、投影宽度Xc min及投影长度XFe max等分别得到粒度分布曲线,如下图所示:

图2. 粒度分布曲线

看上图哦。。。

红色曲线是按照投影宽度统计的粒度分布曲线

绿色曲线是按照等效球径统计的粒度分布曲线

蓝色曲线是按照投影长度统计的粒度分布曲线

三、球形度

最后再来看看球形度的分析。

SLM 成形专用金属粉末是通过气雾化法制备得到的,颗粒一般呈球状,但也会出现形状不规则的颗粒,颗粒球形度直接影响粉末的流动性和松装密度。

测试仪器:粒度粒形仪,除了可以测定粒度大小及粒度分布外,还能同时获得球形度、对称性、宽长比、凹凸度等形态信息。

目前球形度的常规测定方法是用电镜来观察,但电镜过于耗时,一次检测量也只有几百个颗粒,不具有代表性,而且电镜法没有量化检测标准,所以电镜法不能作为质量监测手段,而动态图像法很好的解决了这些问题。基于粉末颗粒二维图像分析,采用如下公式表征球形度S(SPHT):

其中S 为颗粒球形度,A 为颗粒的投影阴影面积, P 为颗粒的投影周长。球形度数值越接近1,样品球形度越好。通常大于0.95可以认为是非常好的球体,0.9-0.95认为是比较好的球体,0.9以下认为是球形度一般。

此外,在喷雾造粒的过程中,有时会有小颗粒与大颗粒粘结在一起的情况,这种颗粒称为卫星颗粒。在图4的扫描电镜图像中,可以清楚看到这种粘结颗粒的存在:

图3. 金属粉末扫描电镜图像中观察到的卫星颗粒

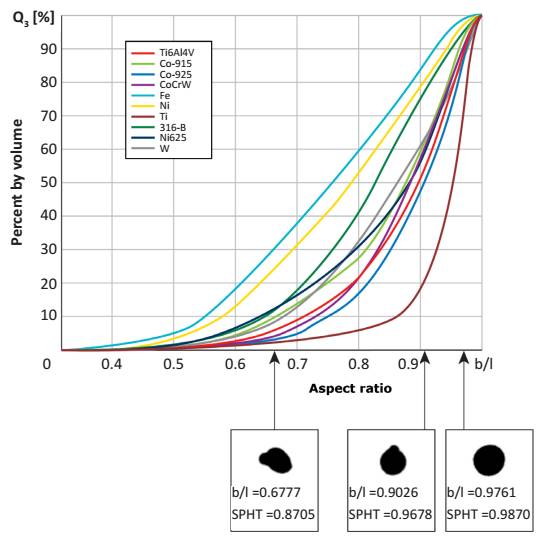

卫星颗粒也是影响粉末流动性的主要参数之一。对于卫星颗粒,Camsizer可以用b/l(宽长比)来进行表征:

公式中Xc min是颗粒的投影宽度,XFe max是颗粒的投影长度。下图是几种金属粉末宽长比及球形度的测试结果举例:

图4. 几种金属粉末的宽长比测试结果

由上图可知,宽长比b/l数值越接近1,代表卫星颗粒含量越少。

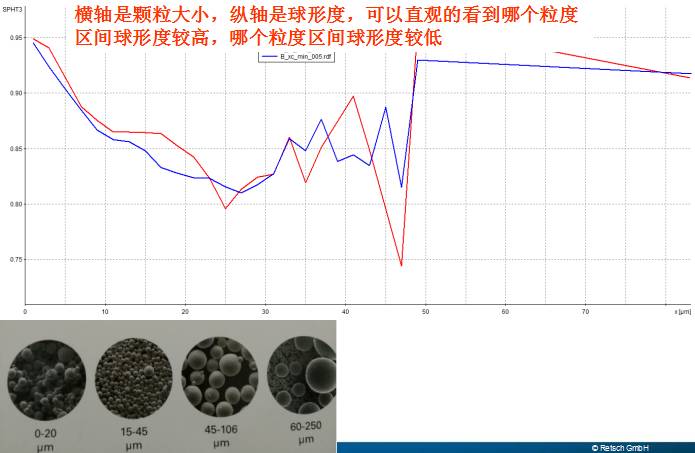

更厉害的是,Camsizer还可以绘制球形度(或宽长比)随粒度分布曲线,该曲线可以反映出样品在哪个粒度时球形度(或b/l)较好,哪个粒度时球形度(或b/l)较差,可以用筛分将样品进行筛选。

图5. 球形度随粒度分布曲线

来源:AnyTesting