您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2018-04-26 18:57

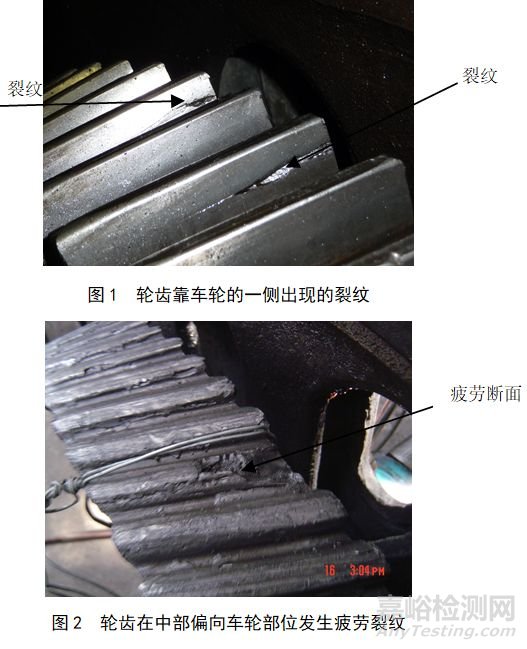

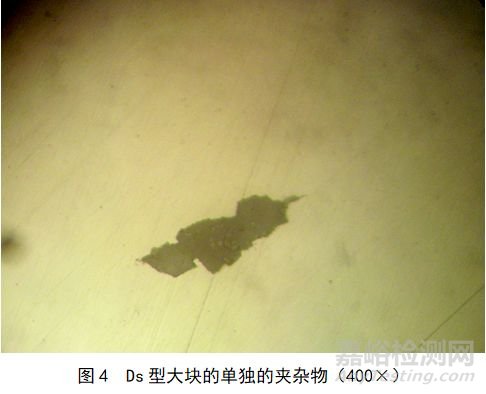

某电力机车在运行接近一年后,反馈第4位从动齿轮齿圈断裂。齿轮多个齿发生严重损坏,几乎所有的轮齿均在靠车轮的一侧出现裂纹,见图1,从动齿轮也有部分轮齿在中部偏向车轮部位发生疲劳裂纹,疲劳断裂特征十分明显,见图2,并且由图可见该部分多个齿连续断裂,已被严重磨损。

电力机车从动齿轮,轮心材质为ZG25Ⅱ(ZG230-450);齿圈材质为42CrMo,表面中频感应淬火,淬硬层深度要求1~3mm,轮齿表面硬度要求52~58HRC,心部要求调质处理,硬度241~295HBW。

1.断口分析

该齿轮在运行中出现多处疲劳裂纹,其中发展最快导致最终断裂的断口情况如图3所示,裂纹起源于表面其中A区为裂纹源区,有磨损和变形;B区为疲劳裂纹扩展区,贝纹线十分清晰,且扩展得较为充分,无台阶; C区为瞬时破断区,有明显的放射状条纹,且纹路较粗。除了局部地方外,断口整体无宏观塑性变形。

2.化学成分分析

化学成分试验结果见表1。由表1的化学成分分析结果可见化学成分符合GB3077—1999的要求。

表1 从动齿轮化学成分(质量分数)分析结果 (%)

|

元素 |

C |

Si |

Mn |

P |

S |

Cu |

Cr |

Mo |

|

实测值 |

0.44 |

0.32 |

0.68 |

0.020 |

0.011 |

0.049 |

1.09 |

0.18 |

|

要求 |

0.38~0.45 |

0.17~0.37 |

0.50~0.80 |

≦0.025 |

≦0.025 |

≦0.25 |

0.90~1.20 |

0.15~0.25 |

3.金相检验

(1)非金属夹杂物检验

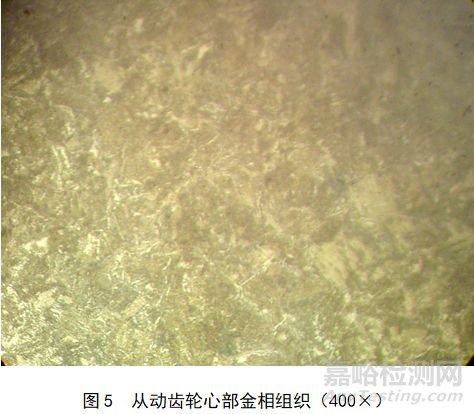

利用DK7725型线切割机在疲劳裂纹源附近切取金相试样,经磨制、抛光,按照GB/T 10561—2005《钢中非金属夹杂物的测量定标准评级图显微测定法》标准的要求,在NEOPHOT32显微镜下观察,进行非金属夹杂物的检验,检验结果为:A0.5,B0.5,C1.0,D1.5,存在较大块的单独的夹杂物,见图4,放大倍数为400×,大块夹杂物在显微镜下测量,其长约0.08mm,宽约0.03mm,其他部分的夹杂物在一般规定的合格范围内。

(2)从动齿轮心部组织检验

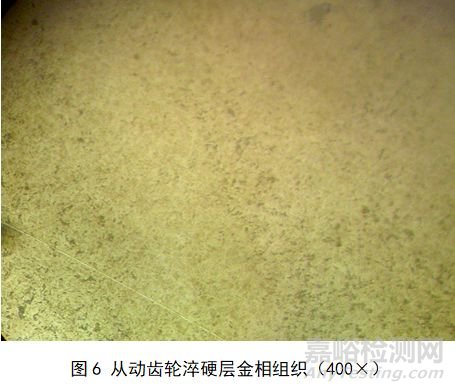

齿轮金相试样经4%硝酸酒精溶液腐蚀后,在NEOPHOT32显微镜下观察,金相检验结果见图5,其中铁素体组织为条块状及少量网状分布,其余为回火索氏体。

(3)从动齿轮淬硬层组织检验

齿轮淬硬层金相组织检验结果见图6,其中马氏体组织呈细针状。

4.硬度检验

(1)从动齿轮心部硬度检验

按照GB/T 231.1—2002《金属布氏硬度试验第一部分: 试验方法》 进行硬度检验,结果为266HBW;可见齿轮心部硬度符合技术要求。

(2)从动齿轮齿面硬度

按照GB/T 《金属材料 洛氏硬度试验 第一部分:试验方法(A、B、C、D、E、F、G、H、N、T)标尺》进行硬度检验,由于齿面硬度不均匀为了表明从动齿轮表面硬度及分布的具体情况,我们进行了多次检测,结果见表2,硬度平均值为46.0HRC。

表2 表面硬度测试结果(HRC)

|

序号 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

平均值 |

|

硬度值 |

46.5 |

51.5 |

47.0 |

49.0 |

29.5 |

51.0 |

54.0 |

34.0 |

51.0 |

50.0 |

46.0 |

从表1的测试数据我们可见,淬硬层硬度总体及平均值均低于技术要求,且齿轮表面硬度很不均匀,还有明显的软点。

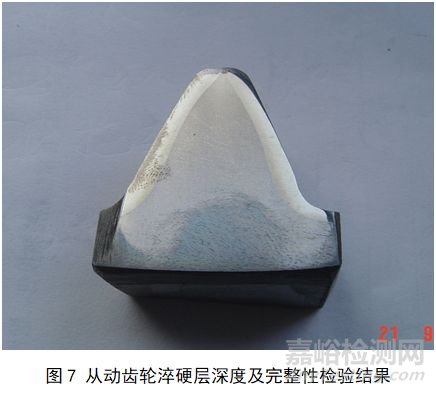

(3)从动齿轮淬硬层深度及完整性检测

利用DK7725型线切割机切割解剖后,切取了一个轮齿截面,进行淬层检验,齿中部的淬硬层深度2~3.5㎜,且整体较为完整如图7所示,顶部由于磨损层深略浅。

考虑到齿轮裂纹均从靠近车轮一侧发生,并且最低的硬度值是在靠近车轮一侧出现的,因此我们对齿轮靠近车轮一侧发生断裂的轮齿的淬硬层进行检验,结果如图8所示,可见淬硬层不够完整,有许多地方没有淬硬层。

5.分析讨论

从理化检验结果可知,从动齿轮齿圈化学符合要求,心部硬度符合技术要求,表面硬度总体低于技术要求且有较大的硬度不均匀,还有明显的软点,淬硬层在靠近车轮的一侧有较大部分不完整,齿轮心部组织调质不良,有针状、块状及网状分布的铁素体,夹杂物含量整体不高,但有个别较大的夹杂物颗粒存在。

从动齿轮在机车运行的过程中,存在轴向力、径向力及垂直于齿面的作用力,并且有滚动和滑动摩擦力,其中垂直于齿面的作用力是造成断齿失效的最主要作用力因素。由于其他因素的影响可以产生额外的附加作用力,造成受力不均,如偏角载荷。在正常情况下齿轮表面受力最大,齿根部应力集中最大,而齿面节圆附近应力最复杂。

由于齿轮表面靠近车轮的一侧存在淬硬层不完整,齿轮表面硬度低且硬度及不均匀,又存在受力不均匀,不仅相当于加大了局部的工作应力,而且使应力方向发生变化,在该种循环载荷的作用下,齿轮表面萌生了疲劳裂纹源,在应力的作用下,裂纹沿应力最大的方向扩展,较大夹杂物的存在和心部组织不良加快了疲劳裂纹的扩展速度,当裂纹扩展到不足以支持外力时,发生瞬时破断。

通过对断口的分析还可以看出,裂纹均起源于齿轮表面,作用力低于材料屈服强度,应力集中不大,无明显的冲击载荷存在的迹象,表面无严重的烧伤和腐蚀的迹象。

对此情况进行进一步的分析,齿轮表面靠近车轮一侧淬硬层不完整,可能是由于感应线圈运行不到位,或者有偏角,致使齿轮表面靠车轮一侧部分部位没有淬到火;理化指标中硬度不均、硬度偏低及调质组织不良,主要是由于调质淬火加热和保温时间不足,奥氏体化不良和奥氏体均匀化差。如果在调质前发现组织不均性严重,可以进行预先的热处理。偏角载荷的产生原因较多,主要有齿轮尺寸精度不高、装配不好、或者与其配合的相关零部件尺寸精度不高,运行中有不良工况发生及运行中在轴向作用力的作用下齿轮发生轴向运动等等。

TB/T 2658—1995 《机车牵引齿轮齿廓感应强化技术条件》中规定,有效齿宽硬化区应不小于齿宽的80%,齿宽两端各10%齿宽范围不做检查,但是危翔等人的研究表明,这样的规定存在缺陷,已不适应重载机车齿轮的工作条件。

6.结论

通过以上的分析,从动齿轮齿圈断裂是由于齿轮本身存在质量问题及所受载荷不均匀导致的疲劳断裂。

齿轮本身存在的质量问题:感应热处理不良,导致靠近车轮一侧淬层不完整;冶金质量不良存在大的夹杂物;热处理调质质量不良,有条块及网状分布的铁素体存在。从动齿轮表面硬度低,且硬度不均匀。

7.建议

(1)加强检修齿轮精度及装配质量的检查。

(2)加强探伤及工序间金相检查工作。

(3)针对齿轮生产应严格按照有关标准,加强原材料检验,严格执行热处理工艺及工艺过程的检验。

(4)针对旧齿轮了解以前的检修情况,如磨修等,由相关部门研究控制措施并加强检查控制。

(5)加强齿轮制造标准的研究,确定齿轮齿廓硬化层的分布。

作者:张君,李硕

单位:中车兰州机车有限公司

来源:热处理生态圈