您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2018-07-02 10:48

球窝结构在大型工程机械设备中得到广泛的应用,尤其是在推土机工作装置铲刀中使用较多,由于在工作过程中受到较大应力、冲击等,需要球窝工件具有较高的耐磨性、抗疲劳强度来提高使用寿命,这就需要合理的热处理工艺来满足上述要求,常用的热处理工艺为感应热处理。我公司生产的球窝工件近期出现批量淬火裂纹现象,为我公司带来较大的损失,本文针对本次裂纹的原因进行探讨。

1.球窝裂纹件概况

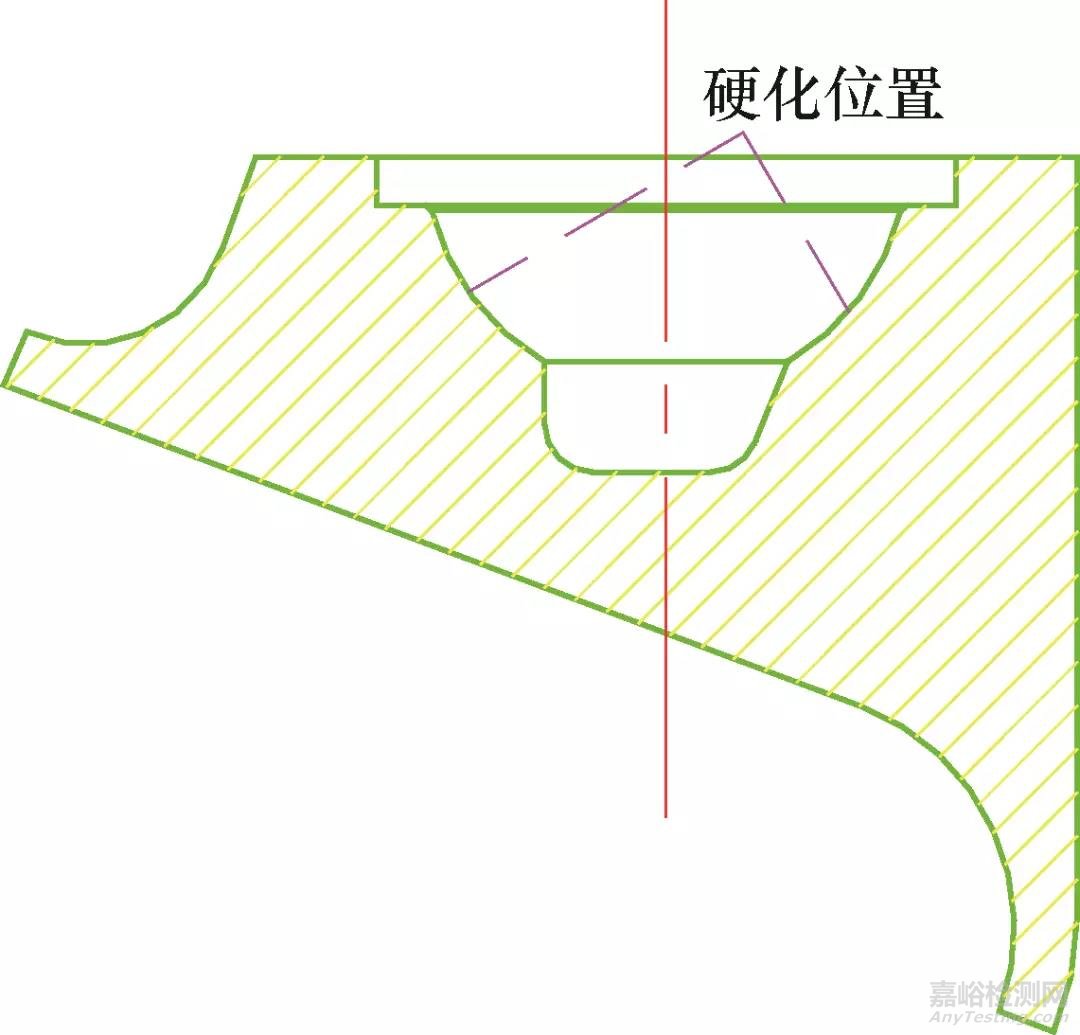

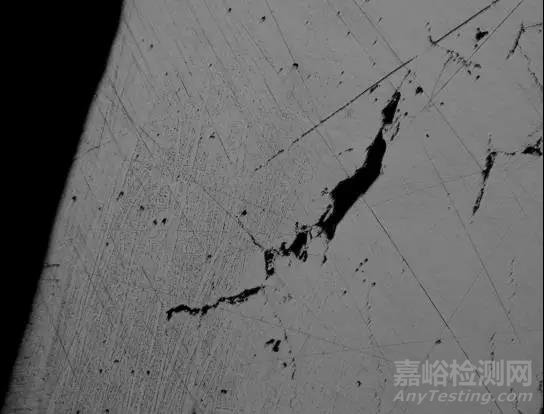

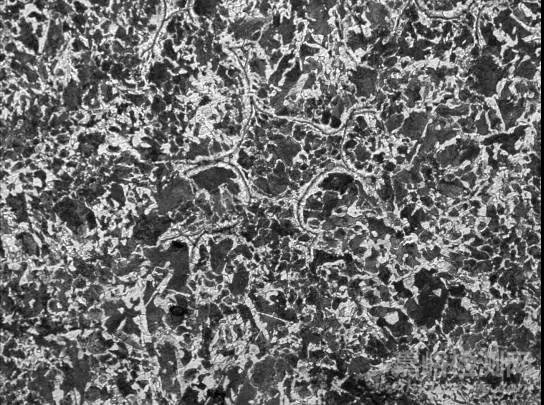

工件为托架,材料为ZG35SiMn,R50mm球窝处要求感应淬火,硬化层深度为2.5~4.5mm,表面硬度为52~60HRC,托架的结构示意如图1所示。该件经感应热处理后,超声波探伤发现批量淬火裂纹现象,裂纹形态如图2所示。

(a)

(b)

图 1 零件示意

(a)

(b)

图2 感应淬火裂纹

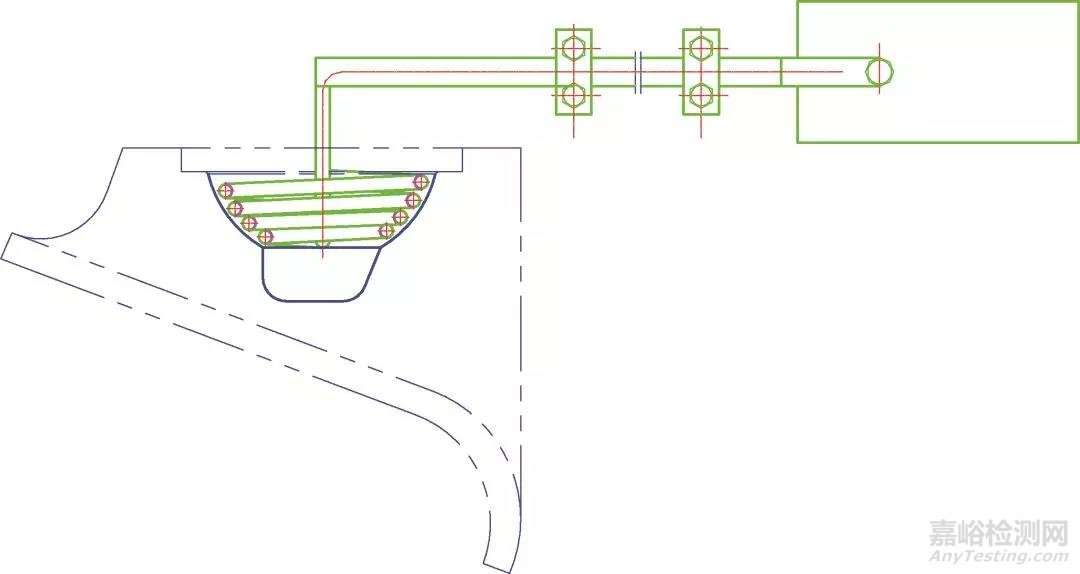

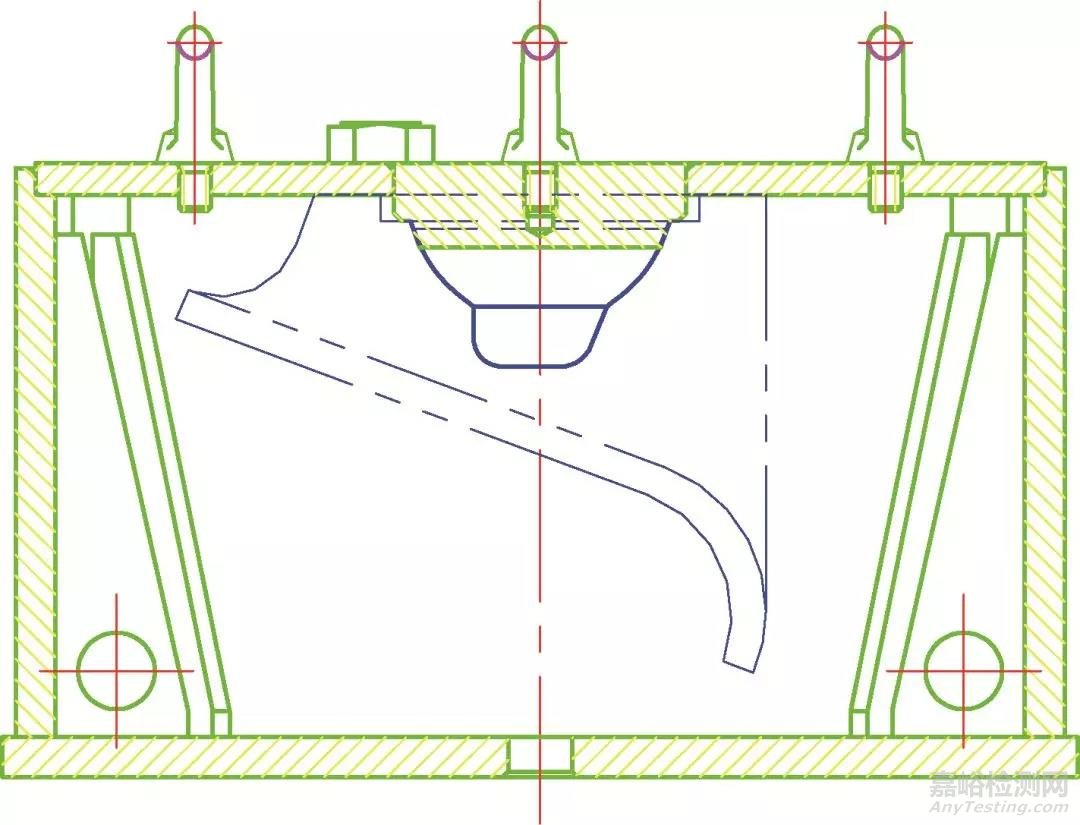

该托架的主要工艺过程为:铸造→正火→粗车→精车→感应淬火→回火。感应加热采用集中加热方式,感应器结构示意如图3所示。电流为220A,电压为300V,功率为66kW,频率为12000Hz,加热时间20s,淬火方式为直接在工件上方喷淋自来水(20~40℃)。

图3 托架感应淬火感应器示意

2.原因分析

针对本批次裂纹工件我们从3个方面入手查找裂纹原因:工艺参数、原材料检测、裂纹工件剖检。

(1)工艺参数

首先我们对查看该批次托架淬火工序及前工序工艺参数记录,并对机床进行检测,结果显示无任何异常。其次跟踪该件感应热处理生产过程,发现该件在感应热处理时由于无合适的工装,无法实现旋转加热,造成局部加热不均现象严重,淬火时内应力较大,此为造成裂纹的原因之一。

(2)原材料检测

该件的化学成分如附表所示,满足ZG35SiMn化学成分要求。

ZG35SiMn化学成分(质量分数)表 (%)

|

C |

Si |

Mn |

S |

P |

Cr |

Mo |

Ni |

Al |

B |

DI值 |

|

0.50 |

0.72 |

1.23 |

0.013 |

0.020 |

0.076 |

0.014 |

0.035 |

0.031 |

0.0016 |

84 |

从该件化学成分检测中可以看出含有微量的B元素,国内外资料显示,B元素具有提高淬透性的作用,只需要极小的量就有明显的提高淬透性的作用。我公司生产的该件选用生产链轨节(35CrMoB)边角料作为铸钢原料之一,该材料属于硼钢,不可避免的含有B元素,促使该件淬透性提高,造成开裂倾向增大。剖检结果显示硬化层深度达到6mm,超出硬化层深度要求范围。又由于该材料本身的DI较高,使用淬火能力很强的水作为淬火液也是使该件出现裂纹的原因之一。

(3)裂纹剖检

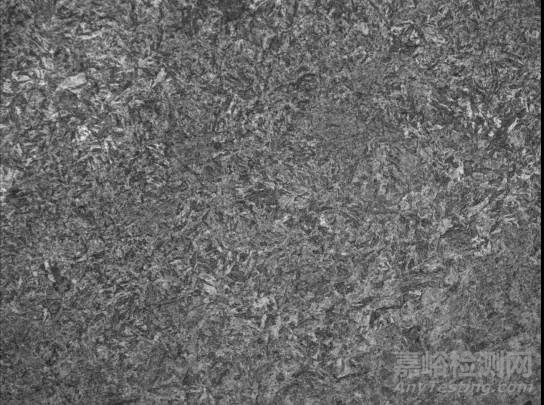

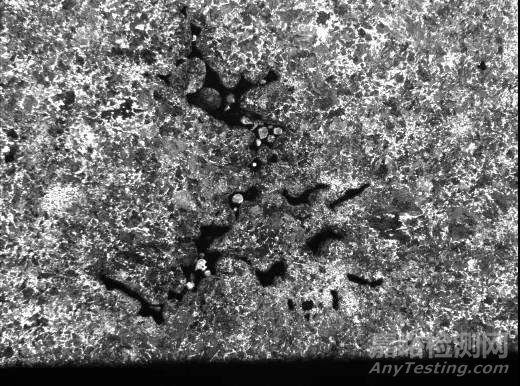

我们剖切裂纹工件,对工件进行检测,表面主要检测结果如下:有效硬化层深度为6mm,表面硬度为54~55HRC,马氏体级别4~5级,晶粒度9级,硬化层深度过深。

图4 硬化层组织

心部检测结果如下:心部硬度为163HBW,晶粒度为6级,组织为珠光体和铁素体,铸态组织未完全消除,金相组织见图5。从金相分析结果显示该件正火不充分,存在铸态组织,组织不合格是造成本次裂纹的原因之一。

图5 工件心部组织

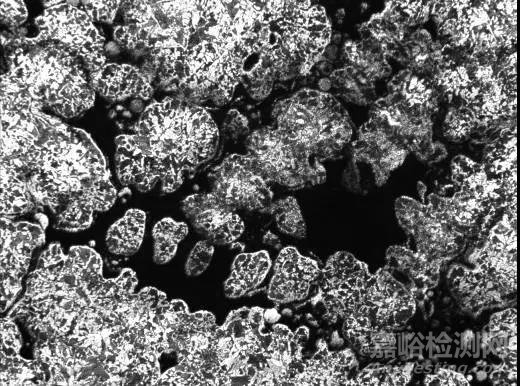

针对裂纹区域我们进行了深入的分析,经研究发现裂纹区域存在缩孔、缩松等铸造缺陷(见图6),裂纹不是从球窝表面开始,而是由内部疏松开始引起。由此我们判断此次铸造缺陷是造成淬火裂纹的直接原因。

(a)

(b)

图6 工件缩松

3.改善措施

通过以上分析我们找到造成裂纹的几种原因,针对上述原因我们采用以下方案:

(1)设计专用的旋转工装(见图7),使该件在加热时可以旋转,加热更为均匀,减小淬火时内应力,从而减小裂纹倾向。

图7 设计专用旋转工作

(2)使用5%~7%AQ251淬火液代替水作为淬火介质。

(3)改善该件铸造工艺,在球窝位置处增加1处冒口,并将原定正火保温时间由2h延长至3h,后经剖检铸造缩松现象消除。不再使用硼钢下角料作为铸造原料。

4.结语

通过以上三种措施,我们跟踪4批次200多件球窝件感应淬火过程,探伤结果显示,无任何裂纹产生。剖检结果显示有效硬化层深度为3~4mm,表面硬度为54~58HRC,马氏体级别4~5级,晶粒度8~9级。心部硬度为170HBW,晶粒度为6级,组织为珠光体和铁素体,均满足要求。

来源: 热处理生态圈