您当前的位置:检测资讯 > 实验管理

嘉峪检测网 2018-09-20 10:25

能力验证是利用实验室间比对确定实验室检测能力的活动, 为了确保检测实验室出具数据的有效性, 实现检测结果互认, 促进贸易互联互通, 实验室管理机构常要求实验室将能力验证作为外部质量评价活动, 并定期参加。能力验证结果不仅能够反映单个实验室的检测能力, 同时还能反映参加实验室整体检测能力。

一、能力验证基本情况

以3次航空煤油检测实验室的密度、馏程和闪点检测能力验证计划的评价结果为例, 在3次能力验证计划中, 均采用Z值进行能力评价, Z值按式 (1) 计算。

式中:x——实验室测试结果;

X——指定值;

σ——能力评定标准差。

|Z|值用于评价实验室的检测能力, 其评价准则如下:

|Z|≤2为满意结果;

2<|Z|<3为有问题结果;

|Z|≥3为不满意结果。

|Z|越大表明实验室测试结果与指定值的差异越大, 即测试结果准确度越差;|Z|接近0, 表明实验室测试结果接近指定值, 即测试结果准确度高。

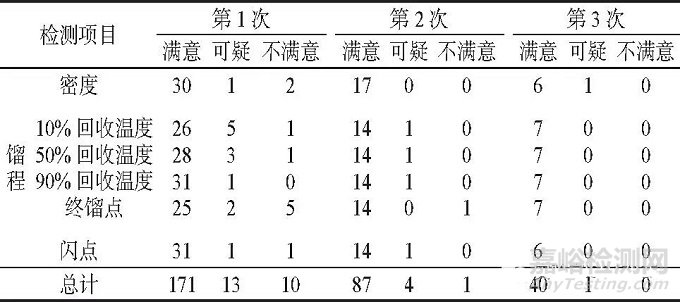

近3年能力验证参加实验室总体情况见表1。

表1 近3年能力验证参加实验室总体情况

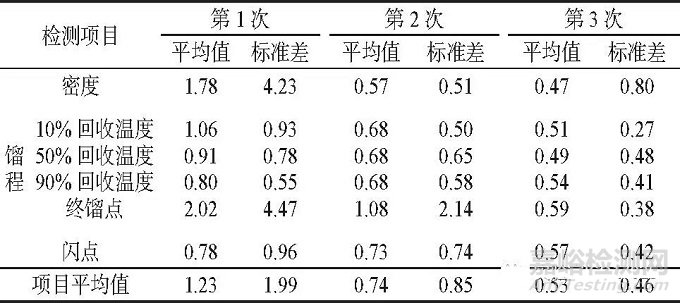

二、能力验证对检测能力的改进作用

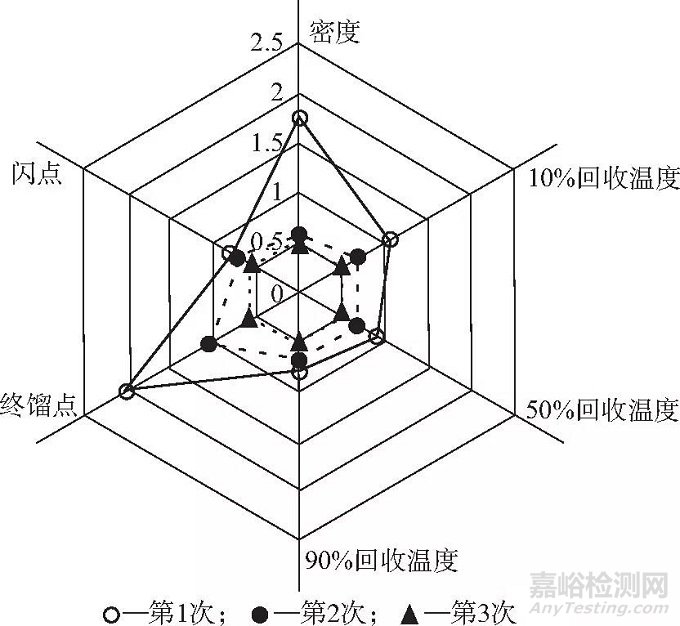

为研究能力验证对实验室检测能力的改进作用, 将测试结果分为第1次、第2次和第3次参加能力验证的结果。能力验证评价结果和|Z|值分布按照检测实验室参加能力验证的次数分别进行统计, 统计结果见表2和表3。为比较参加能力验证次数对|Z|值平均值的影响, 绘制了|Z|值平均值的雷达图, 见图1。

从表2可知, 第1次参加能力验证实验室检测项目的评价结果中, 满意、可疑、不满意结果占比分别为88.1%, 6.7%, 5.2%;第2次参加的实验室评价结果中, 满意、可疑、不满意结果数占比分别为94.6%, 4.3%, 1.1%;第3次参加的实验室评价结果中, 满意、可疑、不满意结果占比分别为97.6%, 2.4%, 0.0%。比较参加能力验证次数与评价结果可知, 随参加次数增加, 满意结果所占比例依次增加, 可疑和不满意结果所占比例依次减少。

表2 测试实验室参加能力验证次数与能力验证评价结果

表3 测试实验室参加能力验证次数与|Z|值分布

图1 实验室参加能力验证次数与平均|Z|值 (坐标轴为平均|Z|值)

从图1可看出, 对于所有6个检测项目, 随参加能力验证次数增加, 实验室测试结果的|Z|值平均值均依次减小, 即在多次参加能力验证后, 实验室测试结果的偏差逐渐变小, 精密度逐渐提高。

由上述分析可以看出, 能力验证对改进实验室测试能力有很大帮助, 能够帮助实验室提高测试结果的可靠性和检测精密度。

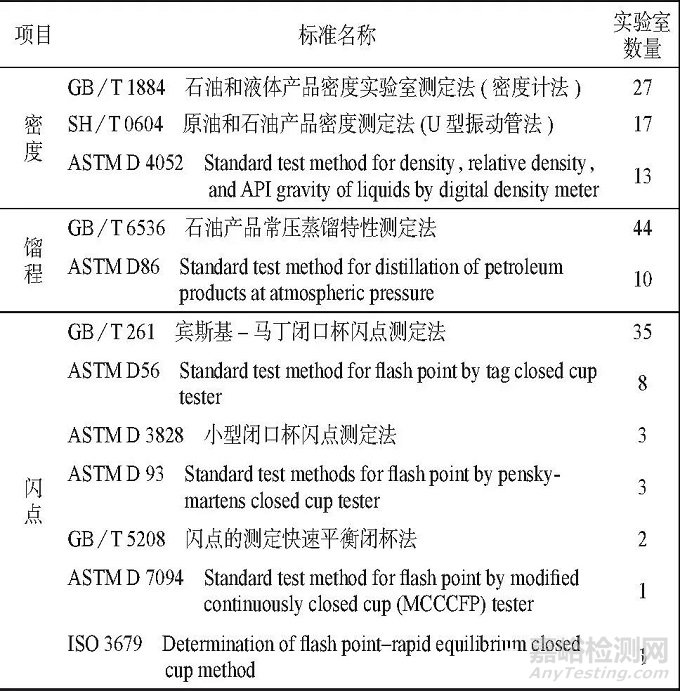

三、不同方法测试结果的一致性分析

参加实验室采用的检测标准及其数量情况见表4。其中密度检测采用的方法主要为密度计法 (GB/T 1884) 和U型振动管法 (SH/T 0604和ASTM D 4052) ;馏程均采用常压蒸馏特性测定法 (GB/T 6536和ASTM D86) ;闪点采用方法较多, 主要有宾斯基–马丁闭口杯法 (GB/T 261和ASTM D93) 和泰格闭口杯法 (ASTM D56) 。

表4 参加实验室采用的检测标准

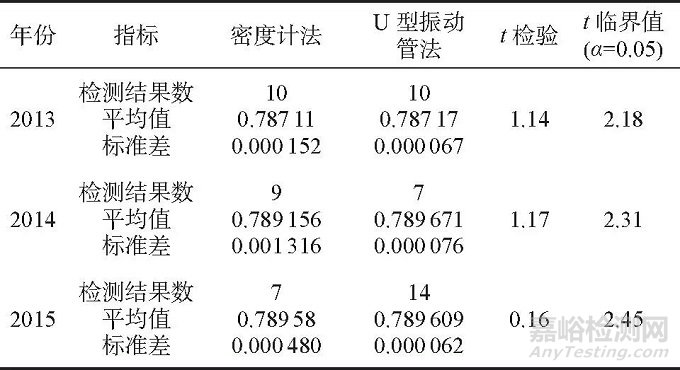

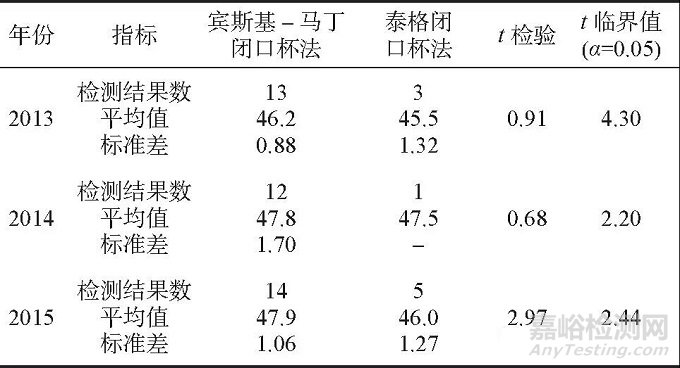

为了验证不同检测方法是否能够获得一致结果, 表5和表6中采用异方差t检验比较了各种方法间的差异。

表5 不同标准方法密度检测结果的分析

表6 不同标准方法的闪点检测结果分析

密度计法和U型振动管法检测原理不同。密度计法是采用比重法测量液体的密度, 而U型振动管法则是依据特定U型管在充满待测液体时的振动频率来确定液体密度。t检验结果表明, 在3次能力验证中, 密度计法和U型振动管法检测结果均无显著差异, 表明上述2种方法虽然检测原理不同, 但检测结果的一致性良好。3次能力验证中, 密度计法检测结果的标准差均大于U型振动管法, 提示U型振动管法的检测精密度优于密度计法。U型振动管法测定仪器自动化程度高, 受人为操作影响小, 且能够精确控制测试环境, 因此其精密度优于传统的密度计法。

2015年能力验证计划闪点检测结果的t检验中, 宾斯基–马丁闭口杯法检测结果显著高于泰格闭口杯法 (α=0.05) 。在2013年和2014年能力验证计划中, 2种方法的检测结果虽没有显著差异, 但宾斯基–马丁闭口杯法检测结果的平均值均高于泰格闭口杯法。泰格闭口杯法与宾斯基–马丁闭口杯法相比, 样品容器尺寸、搅拌速率、升温速率、试火频率均存在差异, 而闪点检测为条件试验, 对实验条件敏感, 因此上述2种检测方法的结果存在差异, 在相互比较时需谨慎。

四、实验室整体能力与检测标准比较

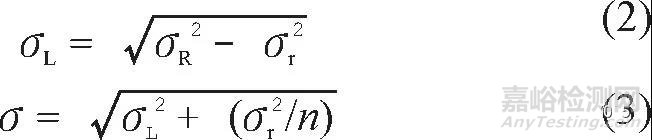

为分析能力验证参加实验室的整体检测能力, 以2013年能力验证结果为例, 将能力验证评定标准差与相关检测标准的精密度进行比较。由于能力验证中, 每个实验室在重复性条件下对样品进行2次测定, 因此依据ISO 13528, 采用式 (2) 计算标准测量方法的实验室间标准差σL, 按式 (3) 计算检测标准精密度要求σ。

其中:σL——标准测量方法的实验室间标准差;

σR——标准测量方法的再现性标准差, 依据检测标准计算得到;

σr——标准测量方法的重复性标准差, 依据检测标准计算得到;

σ——检测标准精密度要求;

n——重复检测次数。

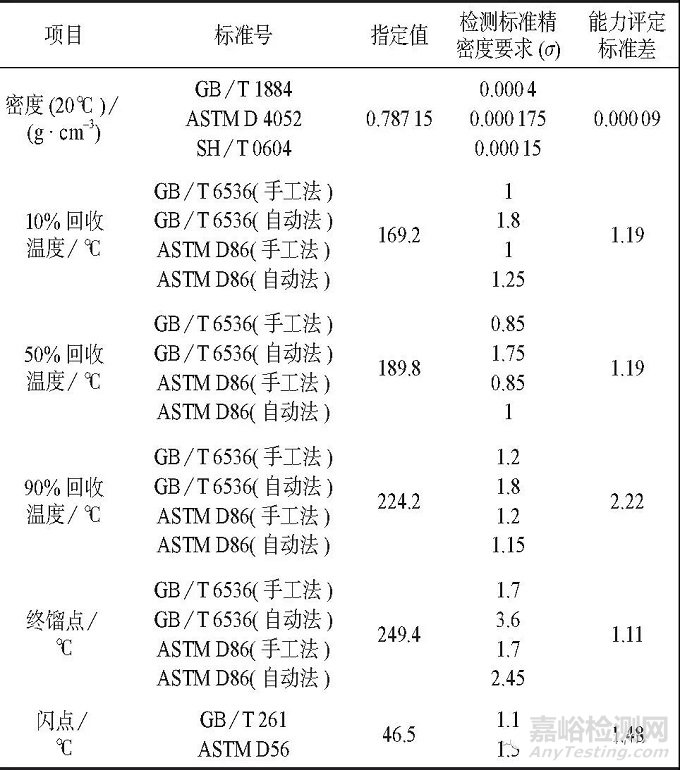

以2013年能力验证结果为例, 检测标准精密度要求和能力验证评定标准差的比较见表7。由表7可知, 密度的能力验证评定标准差优于所有3个标准检测方法的精密度要求;馏程项目终馏点指标的能力验证评定标准差优于4个标准检测方法的精密度要求, 表明参加实验室密度和终馏点的检测能力整体上优于标准要求。馏程项目中的10%, 50%回收温度2个指标和闪点的能力验证评定标准差在不同标准检测方法的精密度要求范围内, 表明参加实验室上述整体检测能力与检测标准要求相符。馏程项目中90%回收温度的能力验证评定标准差大于4个检测标准的精密度要求, 表明参加实验室90%回收温度检测能力整体上不能满足标准要求, 需要实验室注意改进。

表7 检测标准精密度要求与能力验证评定标准差的比较

利用异方差t检验对不同检测方法获得的结果进行比较, 证实了密度计法和U型振动管法密度检测结果无显著差异, 但U型振动管法的检测精密度优于密度计法;在闪点测试中, 宾斯基–马丁闭口杯法测定结果高于泰格闭口杯法。通过比较能力验证评价标准差和检测标准的精密度要求, 证实了参加实验室对密度和终馏点的检测能力优于标准要求, 对10%, 50%回收温度和闪点的检测能力能够满足检测标准要求, 对90%回收温度检测能力不能满足标准要求。研究表明, 能力验证数据能够用于定性分析参加实验室的整体检测能力, 为行业实验室监管和检测方法间比对提供依据。能力验证对改进实验室检测能力有很大帮助, 能够显著提高实验室检测结果的可靠性。

来源:实验室ISO17025