您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2019-02-22 14:43

一复合材料层压板8mm厚,超声检测脉冲反射法发现缺陷信号,检测人员判断是分层,车间工艺需要知道缺陷的确切分布位置,从而改进工艺,所以对零件进行了刨切,在超声信号最强的位置刨切。

刨开后的结构如下图1:

(图1 层压板刨切后的结构)

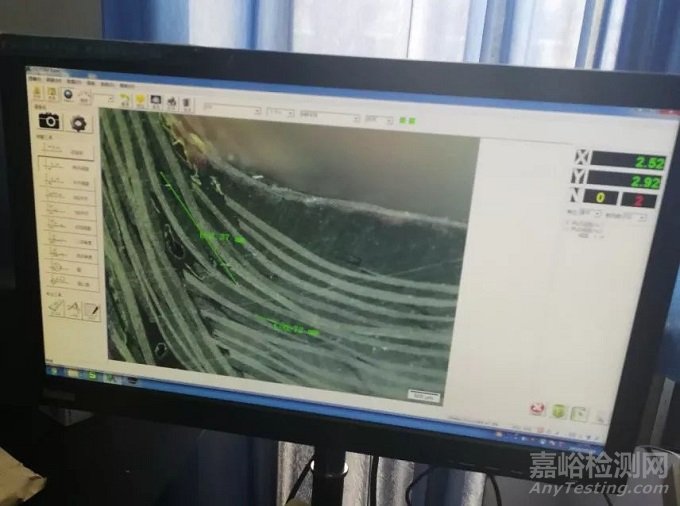

在背面的平面,进行测量超声检测,缺陷信号依然都能够发现,如图2,由于接近R角处,缺陷定位和定量存在一定的不确定性。

(图2 超声检测信号)

刨切的位置是超声信号最强的位置,抛开后用采用放大镜目视观察却无任何异常,检测人员采用传统的泡水指压法也无任何现象(厚度大且缺陷小的层压板,这种方法有时是不可靠的)。

车间工艺又采用20倍金相观察(如图3),由于有缺陷的位置是多层碳布搭接的位置,无法清晰辨别出分层还是搭接 ,满足不了工艺想要的结果,如果缺陷无法验证,会使车间怀疑UT检测的可靠性,这可是关乎NDT检测权威的大事。

( 图3: 20倍金相观察)

听了事情的来龙去脉,笔者记得有资料提到PT可以对复合材料进行渗透检测。

所以大胆提出可以采用PT方法试一试。

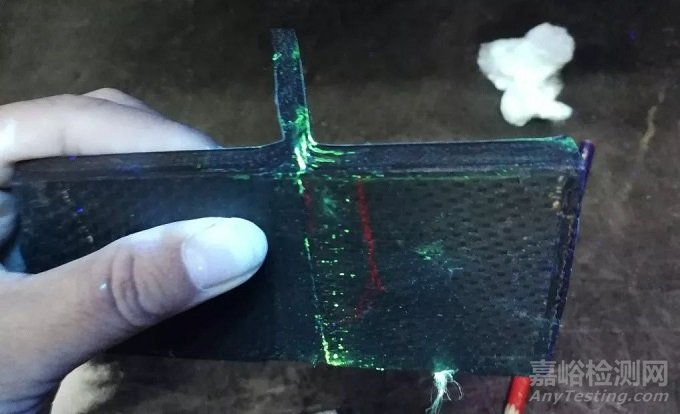

笔者亲自操刀上阵,在擦去渗透剂后,仰天狂笑,UT,金相无法解决这种缺陷直观可视的问题。

PT解决了,So easy,笔者第一次有了专业自豪感。

可以清晰看到缺陷位置。如图4,5.

(图4:两处缺陷)

(图5:一处缺陷)

然后测量不连续性缺陷,测出来的缺陷尺寸远比超声缺陷当量法的直径2mm的尺寸要大,超声专业人员怀疑缺陷尺寸,笔者查证资料证实,根据显像剂的扩展原理,显示只在宽度方面扩展数百倍,在长度方面不会放大很多,所以我们粗略的可以认为擦拭后立即测量的缺陷长度就是缺陷本身的长度。

这样直观的结果工艺很满意,他可以向上层领导交差了。

作者:徐桂荣(哈飞工业有限责任公司)

来源:NDT互联网联盟