您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2019-03-21 14:27

风机制造成本非常高,主轴作为主要的受力部件,长期服役在低温等恶劣环境中,极易发生韧脆转变,造成主轴断裂,从而引发事故。近些年来风电主轴断裂事件频发,材料中存在偏析缺陷会造成其性能数据不稳定,这是导致风电主轴发生断裂的主要因素之一。因此提高风电主轴性能,保证性能数据稳定显得十分必要。

今天我们就将基于某公司生产的现风电主轴的性能分析来探讨如何升级产品。

升级前风电主轴检验信息

1、化学成分

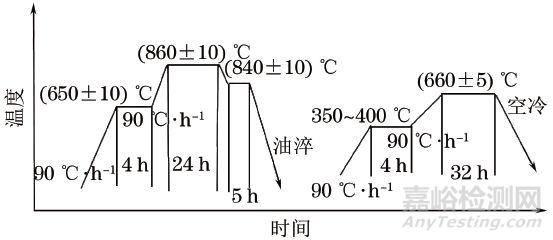

该主轴原材料为外部采购的42CrMo4钢锭,采用偏心初炼炉底出钢+钢包精炼+真空脱气(EAF+LF+VD)方法冶炼连铸成型。

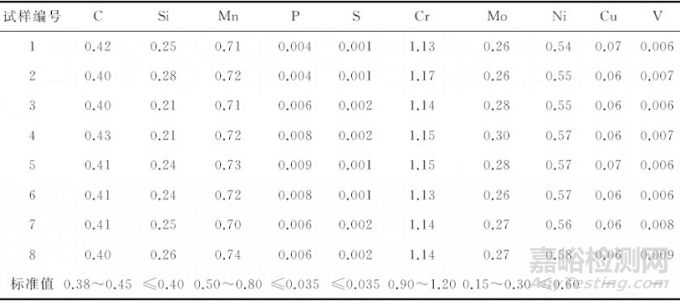

在钢锭水口端取光谱试样复检化学成分,试验产品共16个,其中8个产品的化学成分如表1所示。该产品材料的技术要求为符合德国标准SEW550《大型钢铁锻件:质量指标》。

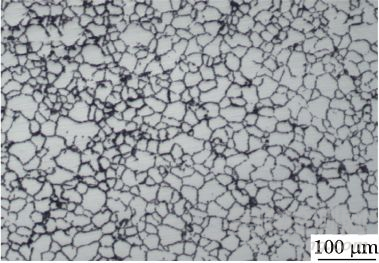

表1 试验材料的化学成分(质量分数)%

由表1可以看出,所有试验产品材料的化学成分均符合标准技术要求。

2、锻造工艺

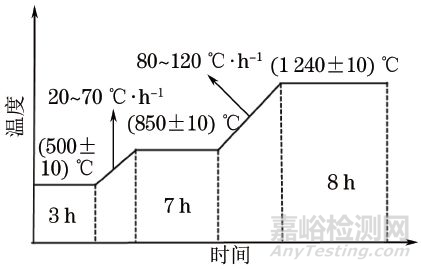

如图1所示,加热后的钢锭经过压钳把、墩粗、拔长等一系列锻造工艺加工成半成品毛坯状态。

图1 锻造加热工艺曲线

锻造完成后的毛坯热处理工艺按照图2所示执行。

图2 锻后热处理工艺曲线

3、车床加工

将毛坯主轴放置到车床上进行扒皮加工,完全去除掉毛坯态的氧化表皮,根据图纸要求扒皮见光,为后续调质热处理做准备。

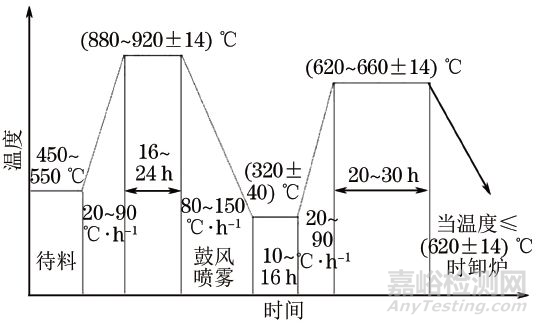

4、调质处理

产品最终热处理工艺为调质处理,工艺曲线如图3所示。

图3 调质处理工艺曲线

5、取样检测

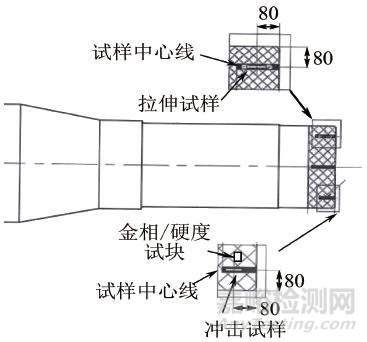

调质处理完成后在每个产品试样区处分别取样,取样位置如图4所示。

图4 取样位置示意图

6、试验结果

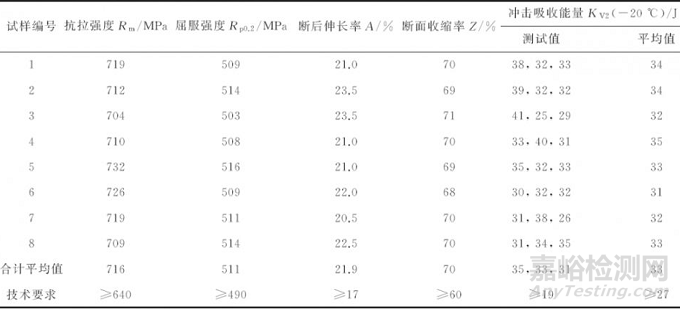

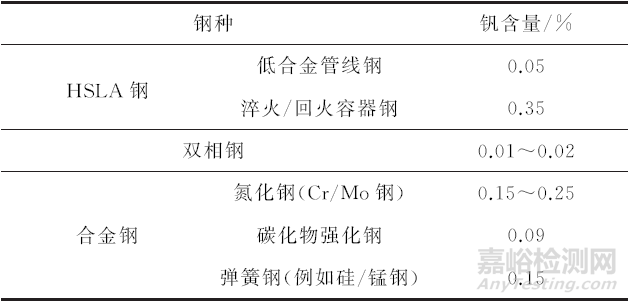

拉伸和冲击试验结果如表2所示,试验依据标准分别为GB/T 228.1-2010和GB/T 229-2007。

表2 拉伸和冲击试验结果

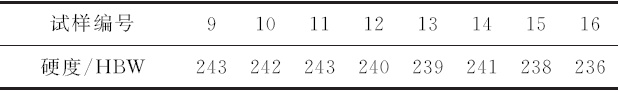

在图4所示位置取硬度试样,硬度试验结果如表3所示,试验依据标准为GB/T 231.1-2009。

表3 硬度检验结果

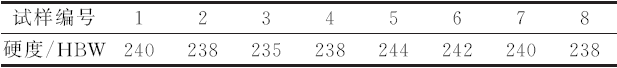

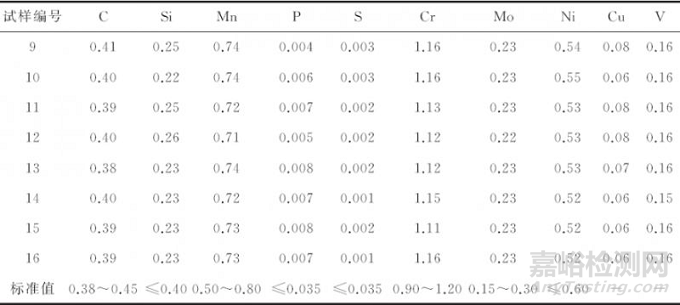

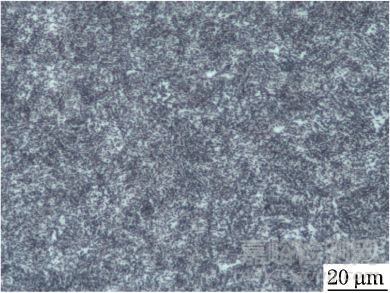

在图4所示位置取金相试样,检验其轴向剖面。

图5 显微组织形貌

1~8号试样的显微组织基本相同,均为回火索氏体+粒状贝氏体回火组织,如图5所示。

图6 晶粒形貌

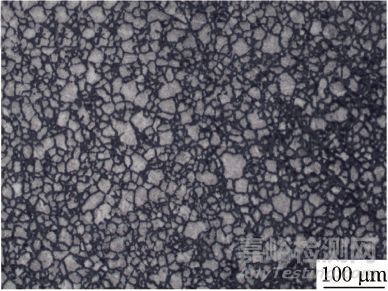

根据GB/T 6394-2017中的比较法评级得出1~8号试样的铁素体晶粒度均为7.0级,如图6所示。

分析与讨论

1、分析

(1)针对表2中力学性能试验结果进行数据分析,可见该批产品的最终拉伸和冲击性能数值全部合格,基本能满足技术要求。但根据对表2数据的分析可以判断:抗拉强度Rm、断后伸长率A、断面收缩率Z远远高于技术要求,处于该产品质量安全可控等级;屈服强度Rp0.2稍高于技术要求,处于该产品质量安全风险等级;冲击吸收能量平均值稍高于技术要求,但存在单个值偏低的情况,数值波动较大,存在严重的质量风险。

(2)为了消除已存在的严重质量风险,根据现存的状况,分析得出亟需解决的问题是如何提高冲击吸收能量,因此提高工件的冲击韧性是关键。

(3)传统方法是通过合金化方法来设计强韧性水平更高的材料。提高钢韧性的有效途径有:①细化奥氏体晶粒;②提高钢的回火稳定性;③改善基体韧性;④细化碳化物;⑤提高冶金质量。

(4)钒元素在钢中所起的作用主要是细化钢的组织和晶粒,提高晶粒粗化温度,从而降低钢的过热敏感性,提高钢的强度和韧性。在高温时把钒溶入奥氏体能增加钢的淬透性。此外,钒能增加淬火钢的回火稳定性,并产生二次硬化效应钒作为强的碳化物形成元素和沉淀硬化剂,使钢材在高温下有较高的强度和抗冲击、耐腐蚀及可焊性。沉淀强化作用取决于钒的加入量和沉淀相的颗粒尺寸。颗粒越细小,强化作用越大。VC和VN溶解度相差很大,VN的固溶度相比VC的要小两个数量级,因此氮在钒钢中起着决定性作用。低碳、铬、镍等元素含量(18%以下)有利于板条马氏体的形成,再配合以钼、钛、钒、铌、锆等元素,形成细小、弥散分布且不易破碎的第二相粒子,既有利于提高材料的强度,也有利于保证材料具有足够的断裂韧性。

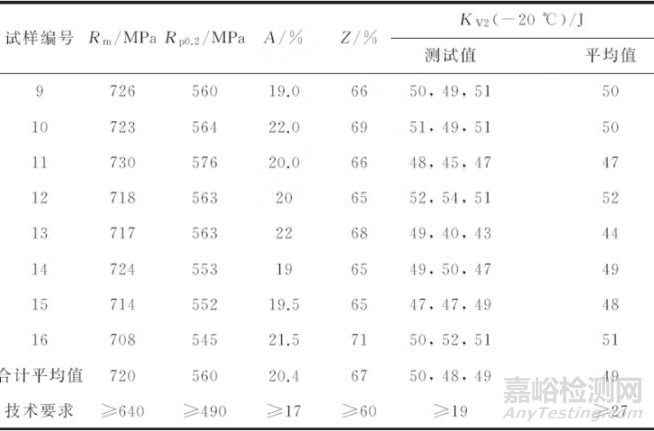

(5)钒在一些合金钢中的含量见表4。

表4 钒在一些合金钢中的含量(质量分数)

2、讨论

根据上述检验结果和分析讨论,该公司决定采用传统方法,通过合金化方法提高风电主轴的韧性,并采购加入钒元素的钢锭进行产品升级加工,保持其他全部原有的产品生产、检验工艺不变。升级后加工成型工件的相关检验信息如下文所述。

升级后风电主轴检验信息

1、化学成分

根据产品升级需求,采购钢锭的材料中加入了钒元素,其含量控制在0.15%~0.20%,试验产品材料的化学成分如表5所示。

表5 升级后试验材料的化学成分(质量分数)%

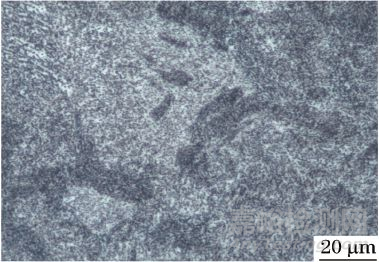

2、拉伸和冲击性能

表6 升级后拉伸和冲击试验结果

材料中加入钒元素后,产品拉伸和冲击试验结果如表6所示,可见材料中加入钒元素后屈服强度和冲击韧性都有较大的提高,不仅数值更稳定,而且远大于技术要求。

3、硬度

在材料中加入钒元素后的硬度试验结果如表7所示。

表7 升级后硬度试验结果

4、显微组织

在材料中加入钒元素后的显微组织形貌如图7所示,9~16号试样的显微组织均为回火索氏体+粒状贝氏体回火组织。

图7 升级后显微组织形貌

根据GB/T 6394-2017中的比较法评级得出9~16号试样的铁素体晶粒度均为8.5级,如图8所示。

图8 升级后晶粒形貌

5、分析与讨论

(1)粗大的晶粒会降低主轴的解理断裂强度,使疲劳裂纹扩展速率增大,最终会导致主轴发生早期疲劳断裂。晶粒细小的钢材,裂纹在扩展过程中会频繁改变断裂路径,提高主轴抵抗解理断裂的能力,从而具有良好的低温韧性。

(2)钒、钛、铌等微合金元素均有细化晶粒的效果,微合金元素在钢中容易形成碳化物、氮化物或碳氮化合物等第二相,第二相可在冶炼钢锭中形成,也可在锻造或轧制过程中析出。该第二相在锻造或轧制的热变形过程中可对组织起到“钉扎”作用,且这些第二相在再结晶过程中又可作为晶粒形核的“核心”,从而起到细化晶粒的效果。

结论

在风电主轴材料42CrMo钢中,加入质量分数为0.15%~0.20%的钒元素,不仅可以提高产品的屈服强度和冲击韧性,还可以提高产品冲击韧性数据的稳定性,降低产品的质量风险。

作者:史可庆,助理工程师,山东莱芜金雷风电科技股份有限公司

来源:理化检验