您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2019-04-26 17:34

金属材料(如铝、钛、镁等有色金属及其合金)因具有不吸湿、尺寸稳定性好、导热及导电性能优异、耐老化、比强度高、易成型等一系列优异的性能,成为了航空航天领域应用最广泛的材料,大量应用于各类航天器的壳体、蒙皮、精细结构件及航天器平台、骨架结构、工装等。

航天器及相关装备投入运行及服役过程中,其所处环境恶劣,环境过程变化剧烈。据统计,航天器发射飞行过程中,其外表面往往处于1000℃以上的高温,而在轨运行中从照射区(120℃)到阴影区(-160℃)的温度交变过程非常快(90min绕地球一圈为例),除不断承受宇宙射线的辐照外,其返回地面时还需经历大于2000℃的高温灼烧。有资料显示:“挑战者号”发射入轨时的速率超过27000km·h-1,头锥前沿温度达到1370℃;美国NASP空天飞机X-30高速飞行时其表面任何区域温度都不低于650℃,头锥至尾部温度由1793℃至871℃迅速降低,发动机整流罩温度始终保持在982℃以上。目前这些温度均已超过了大部分现有航天材料的耐温极限。还有一些装备(如导弹等飞行器)常会从腐蚀环境恶劣的海上航母或水下潜艇中发射,这类严酷的服役环境也会对航天器的安全使用寿命造成影响。

以上这些不利因素都对航天产品所用的各类金属材料提出了严苛要求。将这类材料进行一定的表面处理,提高材料的安全性和适应性、降低腐蚀速率、延长使用寿命,或赋予材料其他特殊功能是相关金属材料研究领域的一个重要方向。本文将对航天材料表面处理技术的研究进展和发展趋势进行综述。

1、航天材料表面处理技术的研究进展

航天用材料表面处理技术的根本任务是通过表面处理使材料形成新的表面,以增强材料的使用性能或赋予材料新的功能。通常的表面处理方法主要有:阳极氧化、微弧氧化、电镀、热喷涂、气相沉积以及高能束处理等。

01、阳极氧化

阳极氧化(Anodic Oxidation)是指以被处理金属材料为阳极,在电解质溶液和外施阳极电流的共同作用下,利用电解作用在金属材料表面生成一层金属氧化膜保护层的表面处理技术。材料的表面状态因金属氧化膜的形成而改变,金属氧化膜的存在使得材料表面着色性增强、耐腐蚀性提高、耐磨性增强、硬度增加,并对材料表面起到保护作用。

铝及其合金材料通常采用阳极氧化处理生成氧化铝保护膜进行表面防护。氧化铝保护膜使得铝或铝合金的表面状态和性能被改变,起着增强表面着色和耐腐蚀性能、提高耐磨性能和硬度、保护零部件表面等作用。其他有色金属或合金(如镁合金、钛合金等)为了增强其表面性能,均可进行阳极氧化处理。

表面阳极氧化处理的另外一个应用就是降低电偶腐蚀。电偶腐蚀是钛合金在与其他金属配对使用时所遇到的难题。研究表明:阳极氧化处理的钛合金和铝合金,其电偶腐蚀敏感性明显降低;将钛合金阳极氧化,而将钢进行电镀镉-钛处理可将电偶腐蚀敏感性降低到极低的程度。

02、微弧氧化

微弧氧化(Micro-Arc Oxidation),又称等离子氧化,它是在铝、镁、钛、铌、锆等有色金属及其合金的表面利用微弧区瞬间高温烧结作用,原位生长出陶瓷质氧化膜保护层的表面处理技术。

微弧氧化克服了阳极氧化的一些不足,其生成的陶瓷氧化膜具有与基体结合力强、硬度及强度高、绝缘性好、耐磨、耐腐蚀、耐高温等特点,而且工艺简单、易操作、处理效率高,是近几年材料表面处理的研究热点之一,并在航天航空领域得到越来越多的应用与发展。

铝合金经过微弧氧化处理之后,其表面原位生长的陶瓷膜厚度可达到200~300μm(是传统阳极氧化膜的数十倍),显微硬度可达到1500~2500HV(远高于传统阳极氧化膜的),该陶瓷氧化膜由γ-Al2O3和α-Al2O3共同构成。与硬质合金相比,所得的陶瓷氧化膜具有较高的耐磨性和较小的摩擦因数;而且,对铝合金进行微弧氧化处理后,可明显提高其耐蚀性,其腐蚀速率比不锈钢的要小得多。

微弧氧化处理技术当前的研究热点主要集中于膜层性能、复合处理等方面。在电解液中添加不同的陶瓷微粒或添加剂,可使所得到的富含硬质颗粒的陶瓷氧化膜的性能进一步提高。

微弧氧化处理过程中稀土的作用也是研究的一个热点。加入稀土元素,可使陶瓷质氧化膜的致密性、韧性、烧结性能等得到提高和改善。

微弧氧化与其他许多材料表面改性或涂覆技术相比具有很多优越性,势必将成为今后材料表面处理重要的发展趋势。

03、电镀

电镀(Electroplating)是指借助外界电流的作用,在溶液中进行电化学反应使得导电体的表面沉积一层金属或合金。电镀能够处理结构复杂的器件表面,因此广泛应用于航天航空相关材料的表面防护。通过电镀可以在航天用金属材料的表面形成钨合金层,其可承受2000℃以上的高温。其他特殊功能的镀层也可以通过电镀技术实现。随着航空工业的发展,电镀技术也得到了新的发展。

氰化电镀镉工艺制备的镀层性能优异,航空航天等领域的零部件常采用氰化电镀镉来制备镀层进行防护。氰化物是环境污染物之一,电镀技术发展到现在,无氰镀锌、无氰镀铜、无氰镀金及无氰镀银等工艺已经很成熟,无氰镀镉工艺研究成为电镀行业内的又一研究热点。

脉冲电镀是近几十年发展起来的一种新型表面处理技术,其可使电镀层的结合力提高、孔隙率降低。在镀铬方面,近年来脉冲电镀铬技术已成为国际上研究的热点。脉冲电镀铬可使镀层裂纹尺寸减小、数量减少,镀层的结晶更加致密;双向脉冲电镀铬则可得到特殊的多层纳米晶铬镀层结构,使裂纹尺寸及数量进一步降低、耐腐蚀性能明显增加,镀层应力减小。就镀铜而言,致密铜镀层是阻止碳、氮等元素渗入的有效保障,在航空发动机中通常采用局部镀铜工艺在器件表面得到铜镀层以防止碳或氮元素的渗入。

电镀硬铬工艺已广泛应用于航天产品结构件中,能显著提高器件表面硬度、耐腐蚀性。在电镀硬铬过程中,会反应产生氢化铬(CrH或CrH2),氢化铬的存在会使得铬镀层内部产生裂纹而导致耐腐蚀性能降低。这个缺点在飞机起落架缓冲器上会导致起落架出现渗、漏气(油)的现象,为了解决该问题,通常利用硬质粒子摩擦作用,在电镀过程中形成组织致密铬层,使得铬镀层气密性提高。

除了电镀技术本身的进展外,有关电镀产生的废水、重金属污染等环保问题,相关研究也有了很大的进步。相信在所有相关技术人员的不懈努力下,电镀相关技术在航空航天领域具有更加广阔的应用空间。

04、热喷涂

热喷涂(Thermal Spraying)是表面工程领域中的一项重要技术,其过程是首先将喷涂材料加热,使其达到熔化或半熔化状态,然后通过特定设备以一定速率喷射沉积到预处理的表面上从而生成一定厚度的涂层。利用热喷涂的方法可以得到具有特定功能的表面涂层,如:热障、耐磨密封、抗高温氧化、导电绝缘、抗远红外辐射等。热喷涂技术具有所用材料种类多,如金属、金属合金、陶瓷、金属陶瓷、塑料以及复合材料等,工作效率高和成本低等优点,随着航天工业的空前发展,热喷涂技术在航天产品的各类零部件中得到了广泛的应用。我国的载人航天器中就有一部分部件采用热喷涂技术形成的热障涂层,像在飞船逃逸系统中,其中的栅格翼就采用等离子喷涂的Al2O3热障涂层;长征3号火箭氢氧发动机涡轮泵动密封结构采用等离子喷涂Cr2O3涂层达到其使用要求。

碳纤维增强型C/C复合材料广泛应用于航空航天产品中的零部件,如火箭发动机、机翼边沿、螺旋桨叶片导边、叶轮叶片等部位。但是C/C复合材料在超过450℃的高速含氧气流下,会产生严重的氧化烧蚀剥离。

雷达吸波涂层制备也是热喷涂技术近年来的研究重点和热点。技术人员对于各类吸波材料,如铁氧体、碳系材料、碳化硅、金属微粉、导电陶瓷等,通过热喷涂技术制备相关雷达吸波涂层均有了较详尽的研究,不仅在涂层吸波性能调控方面取得了一定的突破,而且对热喷涂技术工艺的进步与改进也有一定的推动作用。

05、气相沉积

气相沉积(Vapor Deposition)是最近20多年来发展起来的一种新的表面处理技术,可以划分为化学气相沉积(Chemical Vapor Deposition,CVD)和物理气相沉积(Physical Vapor Deposition,PVD)两类。化学气相沉积方法又包括常规化学气相沉积、等离子体强化化学气相沉积、等离子体辅助化学气相沉积、激光化学气相沉积、金属有机化合物化学气相沉积等方法;物理气相沉积方法则包括真空蒸镀、溅射、离子镀和离子注入等方法。

气相沉积技术因具有涂层材料种类多、沉积速度快、在材料表面附着性好、所得涂层致密性好、不污染环境等优点而备受关注,采用该技术可改善材料及零部件表面的耐磨性、耐腐蚀性以及抗氧化性等。近年来,对物理气相沉积在航空航天零部件中的应用研究有了较大的进展。

化学气相沉积技术在航天设备(特别是微电子芯片和微波元器件等)中也经常被应用,其所采用的原材料通常为氮化硅、二氧化硅、碳纤维以及碳纳米纤维等。

06、其他表面处理技术

近年来随着科学技术的发展,也形成了一些材料表面处理新技术,例如电子束、等离子束、激光束等高能束表面处理技术就是其中的一类。高能束表面处理技术具有表面加热及冷却速度快、元素直接注入材料表面等特点,其改变了材料表面的物理结构或化学组分,从而可明显提高材料的性能。当前,因等离子表面处理技术所具有的独特优势而使其受到材料表面科学领域的广泛关注,成为了该领域的研究热点。

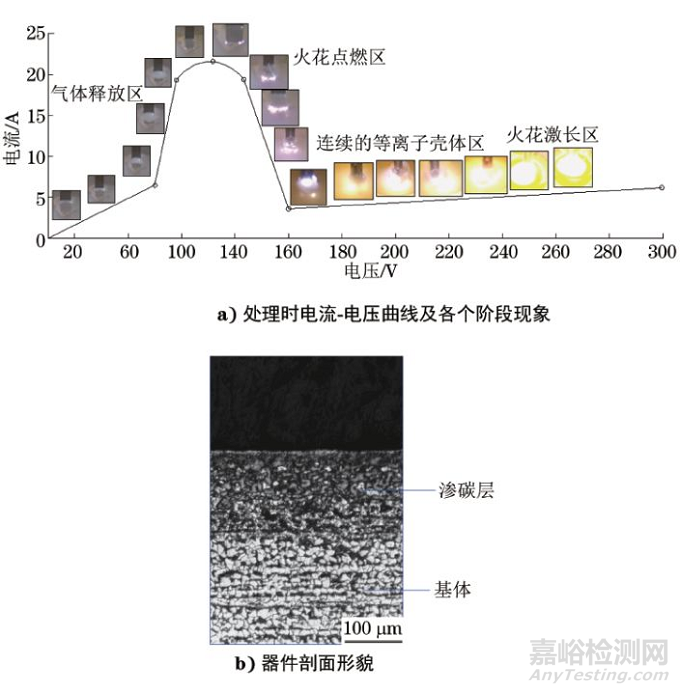

图1 等离子电解渗碳曲线及渗碳层剖面形貌

图1a)是按照文献显示的电极电压/电流特征曲线,结合笔者试验绘制的等离子电解处理时电流-电压曲线及各个阶段的现象图。利用等离子电解渗碳技术对Q235钢进行表面处理后,得到的渗层组织主要由马氏体和奥氏体组成,材料表面硬度和强度都有大幅度提高。表面处理后Q235钢表面硬度可达到779HV(基体仅170HV左右),因此可使得航天产品组件的表面具有高的硬度和良好的耐磨性,而心部则具有优良的塑性、韧性,渗碳器件剖面显微组织形貌见图1b)。此外,等离子电解处理后材料表面粗糙度明显变大(由0.05μm变为0.3μm左右),这是因为等离子电解处理后渗层致密结构外部表层会呈现一层较薄的疏松多孔结构。这种结构可吸收、存贮润滑油,应用在航天器件的一些动结构中能使其获得较好的耐磨性。

随着科学技术的发展,航天航空部件的材料表面处理技术也在不断进步和完善。采用两种及两种以上的表面处理技术对材料表面进行防护处理,已经逐渐被采用。

2、航天材料表面处理技术的发展趋势

随着科学技术的飞速发展,航空航天设备用材料表面处理技术正朝向高效化、低能耗、高性能化方向发展。具体而言,航空航天用材料表面处理技术将朝以下几个方向发展。

(1)表面处理所用涂层材料的研究与开发,包括新材料的开发和原有材料的性能改进。

(2)适用于航空航天工业的新的表面处理技术的研究与开发。科学技术不断进步,新的表面处理技术也层出不穷,努力开发适用于航空航天工业的表面处理新技术是促进航空工业发展的必要手段。

(3)改善和提高现有航空航天用材料的表面处理技术。在研究成膜技术、涂层技术、热表处理等表面处理工艺技术的同时,利用各种在线监测技术确定表面处理时材料表面的动力学特征、温度场、速度场等因素,深入分析处理层的形成过程,从而提高处理的表面层的性能。

(4)表面处理效果的评定。对于航天用材料表面处理的各种现行工艺方法,目前还没有出现较为科学、量化的效果评定方法及相关研究。对航天器材料膜层力学性能(包括显微硬度、屈服强度、残余应力、韧性等)建立科学量化的工艺优化评定指标体系,将对材料表面处理工艺技术的发展起到有效的指导作用。

于凤梅,高级工程师,驻上海航天局804所军事代表室

来源:AnyTesting