您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2019-06-14 10:12

随着全球工业技术的进步和现代科学技术的突飞猛进,焊接结构件被大量应用在国防、核电以及船舶设备等行业中,其对大厚板焊接的需求也越来越多,这促进了厚板焊接技术的发展。电子束焊接是一种先进的厚板焊接技术,具有能量密度高、焊缝深宽比大、热影响区小等优点,在航空、航天、原子能等领域得到了广泛应用。

Q345钢是一种低碳低合金钢,其力学性能良好,在船舶、建筑、桥梁方面的应用广泛。国内外对Q345钢的焊接技术及其焊接接头和母材的性能已进行了大量研究,但是,对大厚度Q345钢板的焊接研究相对较少,且研究内容主要集中在焊接接头的冲击韧性和低周疲劳行为方面。在使用电子束焊接大厚度Q345钢板时,有关其焊接接头的截面组织和力学性能的研究报道较少。

为此,作者利用电子束焊接方法焊接了60mm厚Q345钢板,研究了接头焊缝区的显微组织及显微硬度分布。

试样制备

试验材料为60mm厚Q345低碳低合金钢板,退火态,其化学成分(质量分数/%)为0.18C,1.5Mn,0.03P,0.4Si,0.16Ti,0.03Nb,0.025S,余Fe。

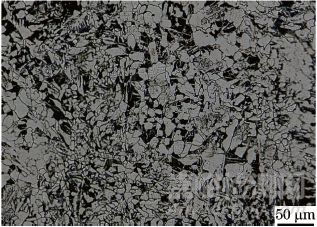

图1 退火态Q345钢的显微组织

由图1可知,退火态Q345钢的显微组织由粗大铁素体和少量珠光体组成,晶粒大小不一,尺寸在20~40μm。在退火态Q345钢上截取尺寸为300mm×100mm×60mm的试样,对试样进行机械打磨去除表面氧化膜,然后用无水乙醇擦洗干净。利用Probeam K110型高压真空电子束焊机对试样进行电子束焊接,采用对接接头形式,加速电压120kV,电子束电流99mA,聚焦电流2486mA,焊接速度1.8mm·s-1。

试验方法

在焊接接头上沿深度方向(从上表面至下表面)截取金相试样,用体积分数为4%硝酸酒精溶液腐蚀10s后,利用VHX-600型光学显微镜观察显微组织。

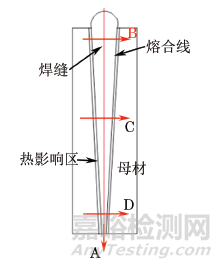

图2 焊接接头截面显微硬度测试位置示意

利用HXD-1000TMC型显微硬度计测焊接接头的显微硬度,加载载荷为0.98N,保载时间15s,分别在如图2所示的A,B,C,D线上取点测试,其中:A线为焊缝中心线,方向从焊缝顶层到底层;B,C,D线分别位于焊缝顶层、中层和底层,方向为垂直于焊缝中心线从母材区到焊缝区再到母材区。硬度测试时,将焊缝的各个区域利用体积分数为4%的硝酸酒精进行轻微腐蚀,以便于对焊缝区、母材和热影响区进行观察。

02、试验结果与讨论

宏观形貌

图3 焊接接头上表面焊缝的宏观形貌

由图3可以看出:焊接接头上表面的焊缝完整、光滑并带有金属光泽;焊缝处无裂纹、焊瘤、未融合等焊接缺陷,焊缝成形性能良好。

图4 焊接接头的截面形貌

由图4可以看出:钢板已经焊透,焊缝的深宽比很大,约为15:1;焊缝顶层的熔宽大约为7mm,底层的熔宽仅为1mm,熔宽沿深度方向变化较大;焊缝整体成形良好,没有明显的气孔、裂纹等缺陷;焊缝余高较大,约为5mm,这主要是由焊接过程中熔池金属的体积膨胀造成的。

显微组织

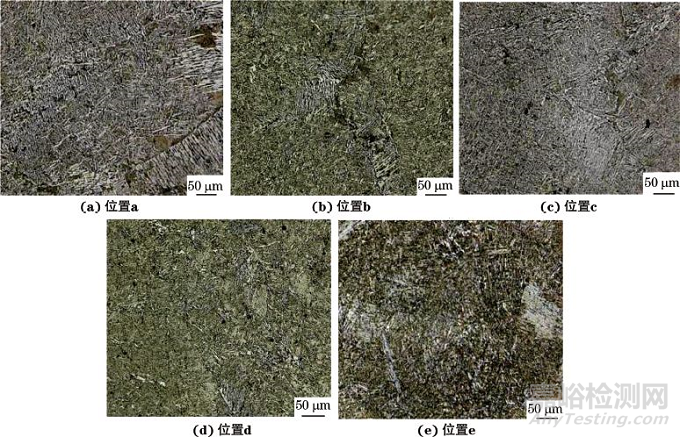

图5 焊缝截面不同位置(如图4所示)的显微组织

由图5可知:焊缝中心顶层(图4中位置a)的显微组织由先共析铁素体、侧板条铁素体、针状铁素体组成,先共析铁素体沿奥氏体晶界析出;上层(图4中位置b)的显微组织由先共析铁素体、针状铁素体、少量的侧板条铁素体、少量的板条状马氏体组成,与顶层相比,先共析铁素体有所减少,铁素体间距变小且有少量马氏体出现;中层(图4中位置c)的显微组织由侧板条铁素体、板条状马氏体、针状铁素体组成,与上层的相比,针状铁素体数量增加,铁素体间距进一步缩小,板条马氏体数量继续增多;下层(图4中位置d)的显微组织由板条状铁素体、针状铁素体和板条状马氏体组成,与中层的相比,下层的晶粒尺寸逐渐变小,铁素体间距仍在逐渐缩小,板条状马氏体增多;底层(图4中位置e)的显微组织由针状铁素体、侧板条铁素体和板条状马氏体组成,与下层组织相比,铁素体间距明显变小,晶粒尺寸减小,板条状马氏体含量增加;焊缝中心顶层为相对较大的树枝晶,中层为细小树枝晶,底层为超细晶粒,从顶层到底层其晶粒尺寸依次减小。

显微硬度分布

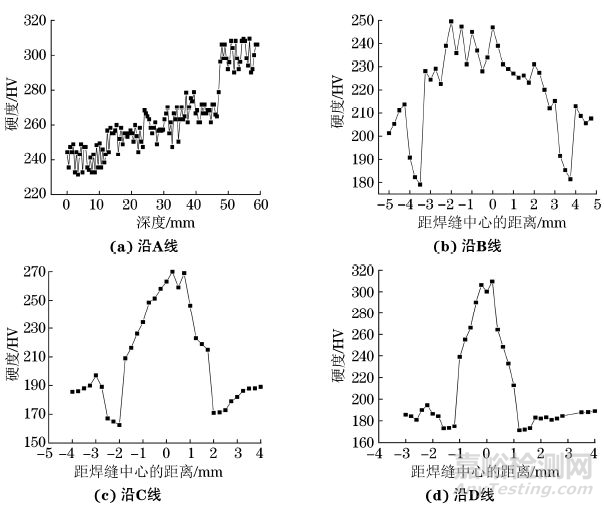

图6 焊接接头不同方向(如图2所示)的硬度分布

由图6(a)可看出:焊缝中心顶层硬度在230~250HV之间,平均硬度为241HV;沿深度方向(沿图2中的A线),焊缝中心的硬度逐渐增大,其底层硬度最大,在290~310HV之间。这是因为沿深度方向,焊缝中心的晶粒变小,由二次结晶产生的板条状马氏体逐渐增多,硬度增大。

由图6(b)~(d)可知:焊接接头焊缝区的硬度明显高于母材区和热影响区的,这是因为焊缝区大量针状铁素体的出现使得焊缝的硬度得到提高;顶层(图2中B线)焊缝的硬度在220~250HV,比母材的硬度(约200HV)增加了20~50HV,中层(图2中C线)焊缝的硬度比母材的增加了50~90HV,底层(图2中D线)焊缝的硬度比母材的增加了60~110HV,可见随着深度的增加,硬度的增加速率增大;中层焊缝最高硬度出现的范围较宽,而底层焊缝的最高硬度位于焊缝中心处,这是因为中层焊缝中心区等轴树枝晶范围较宽,而底层等轴胞状晶的范围很窄;熔合线附近的硬度与母材的相差不大,这是因为熔合线附近为柱状晶,其晶界面积减小的同时晶粒也相应地增大;而热影响区的硬度均略低于母材区的,这会影响接头的整体性能,因此在进行电子束焊接时,应注意控制其热影响区的硬度。

电子束焊接接头焊缝的硬度均高于母材的,但过高的硬度会降低焊接接头的韧塑性,一般而言,焊接接头焊缝的硬度不应比母材的高出110HV。实测焊缝中心底层的硬度比母材的增加了60~110HV,其硬度略偏高,因此在进行电子束焊接大厚度钢板时,应注意控制其底层的硬度。

结论

(1)电子束焊接能够一次性焊透60mm厚Q345钢板,焊缝的深宽比较大,约15:1;焊缝顶层宽度约为7mm,底层宽度仅为1mm;焊缝整体成形良好,没有明显的气孔、裂纹等缺陷;焊缝余高较大,约5mm。

(2)焊缝中心顶层的显微组织由先共析铁素体、侧板条铁素体、针状铁素体组成,先共析铁素体沿奥氏体晶界析出;随着深度的增大,共析铁素体减少、板条状马氏体和针状铁素体增多,且针状铁素体间距变小,晶粒尺寸减小。

(3)随着深度的增大,焊缝中心线的硬度呈波动性增大,最高硬度出现在底层,为310HV;焊缝区硬度明显高于母材和热影响区的,且沿着深度方向焊缝区硬度的增大速率明显较大。

01、试样制备与试验方法

来源:理化检验