您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2019-08-27 17:50

黄铜具有强度高、耐腐蚀、耐低温以及良好的加工性和导电性等优点,在电力、通讯、交通、化工和容器制造等行业得到了广泛应用。单相铜(α相)不适于热加工,因此,常采用热加工性能较好的双相黄铜合金(α+β)来生产热锻产品,如阀门、水嘴和管路连接件等。然而,在热锻过程中,黄铜合金需要在高温下承受较大的变形,加上热锻产品的结构复杂,极易产生冷隔、起皮、折叠、晶粒粗大等缺陷。

某牌号双相黄铜阀门在热锻后,因发生热脆出现开裂现象或在密封性试验中出现泄漏。针对这一现象,笔者对其裂纹形貌特征、扩展路径和形成原因进行了检验和分析,并研究了双相黄铜合金的热脆机理,以便采取措施避免类似失效的再次发生。

理化检验

化学成分分析

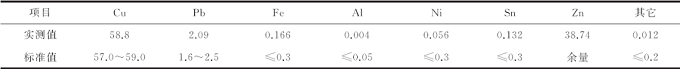

使用SPECTRO LAB LAVM10直读光谱仪对开裂阀体进行化学成分分析,结果如表1所示。可见热锻阀门所用的黄铜合金化学成分符合EN 12164:2011 Copper and Copper Alloys-Rod for Free Machining Purposes标准的要求。

表1 黄铜阀门的化学成分(质量分数)%

裂纹分析

经泄漏检测发现,裂纹位于阀体部位,沿轴向扩展,如图1a)所示。截取阀体带裂纹部位,观察裂纹表面形貌。由图1b)和图1c)可见,裂纹附近无明显塑性变形、划伤和磕碰痕迹;裂纹表面平整,呈曲折状扩展。由此初步判断该阀体为脆性开裂。

图1 裂纹位置和裂纹形貌

金相检验

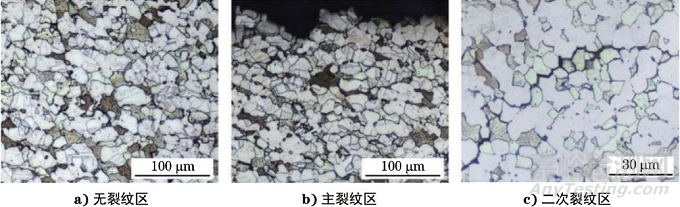

在阀体上截取带裂纹的试样,经粗磨、精磨、抛光后,使用16g三氯化铁+70mL盐酸+220mL无水乙醇的混合溶液浸蚀4~5s。采用Zeiss imager A1m型金相显微镜观察裂纹形态和分布情况,如图2所示。

图2 显微组织及裂纹形貌

可见无裂纹区域和裂纹附近的显微组织均由α相(白色)和β相(黑色)组成;晶粒尺寸基本一致,无明显差异,均为等轴晶;裂纹区未见异常显微组织。由图2b)和图2c)可见,主裂纹和二次裂纹均沿着晶界扩展,即断裂形式为沿晶开裂。

扫描电镜及能谱分析

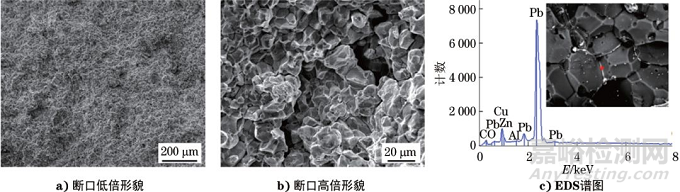

图3 断口的微观形貌及能谱图

沿裂纹扩展方向将裂纹打开,采用扫描电镜(SEM)观察断口微观形貌。由图3a)和图3b)可见,断口较为平整,无塑性变形;断口表面呈块状或冰糖状,存在一定量的二次裂纹,未见韧窝等塑性断裂形貌。说明该黄铜阀门的失效形式为典型的沿晶脆性开裂。

为查明裂纹沿晶开裂的原因,将断口表面形貌进一步放大观察,可见一些沿晶界分布的物质,它们在SEM 背散射模式下呈白亮色,如图3c)所示。对白亮色物质进行能谱(EDS)分析,可见其化学成分主要为铅元素,说明在晶界上发生了铅偏聚现象。

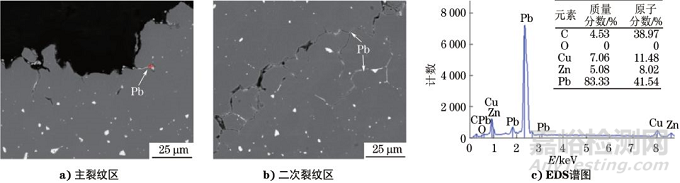

图4 金相试样的SEM形貌及EDS谱图

使用扫描电镜观察金相试样,如图4所示,清晰可见在晶界处存在大量亮白色物质,对其进行EDS分析,结果表明在主裂纹区和二次裂纹区的晶界处均发生了铅的偏聚,这与断口分析结果相一致。

分析与讨论

开裂原因分析

断口分析表明,黄铜阀门的开裂形式为沿晶脆性断裂。一般来说,晶界的键合力高于晶内的键合力,只有在晶界被弱化时,裂纹才会沿晶界扩展并造成脆性断裂。材料晶界弱化的原因主要包括:晶界上存在夹杂物或析出了连续的脆性沉淀相;杂质元素磷、硫、砷、锑、锡、铋、铅等在晶界处偏聚;环境介质因素引起了腐蚀、高温蠕变等。

黄铜制品在服役过程中,由于应力腐蚀作用,常常会出现沿晶脆性开裂。然而,该研究中的失效黄铜阀门并未服役,而且裂纹附近的显微组织中未见沿晶的析出相或夹杂物,可以排除环境腐蚀因素和沿晶析出相或夹杂物的影响。对断口表面和显微组织中残留物质的EDS分析结果表明,铅在晶界处存在偏聚现象,这是导致该黄铜阀门晶界弱化的主要原因。加上热锻过程中产生的拉应力或冷却过程中的残余应力的作用,极易诱发沿晶裂纹的萌生和扩展,最终导致断裂失效。

热脆机理分析

黄铜阀门沿晶开裂主要是因为热锻过程中发生了热脆现象。黄铜的热脆现象是指在热加工过程中,由于低熔点共晶先熔化,导致黄铜晶界弱化或脆化,在外加应力的作用下发生脆性断裂。该阀门采用的黄铜原材料中铅的质量分数约为2%,而铅在黄铜中的溶解度小于0.3%,大部分以游离的铅颗粒形式存在于黄铜中。铅与铜容易形成低熔点共晶组织,其共晶温度仅为326℃。热锻过程为高温挤压成型,在挤压和冷却过程中拉应力的作用下,材料极易出现沿晶脆性断裂,即热脆现象。黄铜热锻过程中的热脆现象与原材料的化学元素偏析、热锻过程中不合理的高温停留时间、挤压速度及冷却速度有关。

结论及建议

该黄铜阀门失效模式为热脆现象导致的沿晶开裂失效。热锻过程中,不合理的热锻工艺导致铅元素向晶界处聚集,形成富铅的低熔点共晶相,在拉应力作用下,形成沿晶微裂纹。裂纹从阀体表面应力集中处起源,沿轴向扩展,最终导致断裂失效。

为预防热锻黄铜的热脆现象,应注意严格控制原材料的杂质元素含量以减轻元素偏析;制定合理的热锻工艺,防止材料在300~400℃脆性温度区间长时间停留;降低挤压速度和冷却速度,以免产生较高的内应力。

来源:理化检验物理分册