您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2019-08-30 17:53

3D面角落阳极黑点分析

铝合金TOP CASE 按键区3D面角落的阳极不良自量产来一直出现,因真因不明﹑管控不易及不良损失较大而困扰现场。

黑点不良外观形貌上为线性或单个分布,呈凹下或凸起两类特征,高度差约10μm;材质金相组织正常,未发现粗大Mg2Si析出相;黑点在切片上表现为铝加工毛刺附着或部分脱落,毛刺上均有正常的阳极氧化膜;

摘要内容

失效症状: 阳极线状黑点

失效模式: 外观不良

失效机理: 毛剌在后续阳极段受超声波振动或溶液化学反应影响而疏松,或部分脱落,从而使得该处形成的阳极膜不完整。

根本原因: CNC后边角大的毛刺在喷砂段被贴附在样品表面

改善建议

黑点不良品重工以减少损失,CNC段加强边角毛刺缺陷管控,毛刺样品增加打磨。

背景

事业处代工的TOP CASE自量产来,阳极制程在按键区3D面四角边缘出现单个或成线性排列状黑点不良,不良率约1%。

此类不良在阳极前喷砂来料全检中看不出来,阳极后明显出现,产生的真因不明.为此我司组成项目团队,分析不良真因,解决困扰,避免不良损失。

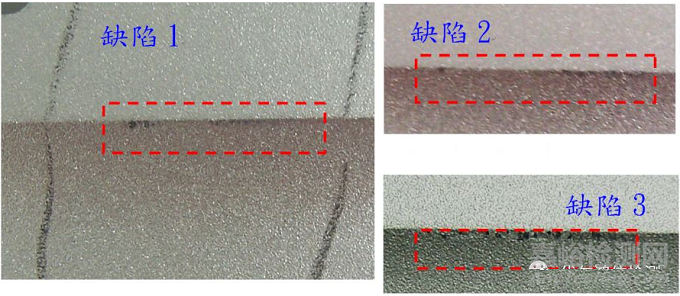

图1 TOP CASE实物及黑点缺陷

实验结果

产品加工制程:6063铝板→CNC加工(共8个工站)→喷砂→阳极处理。黑点缺陷目视上可分为三类,参图1.

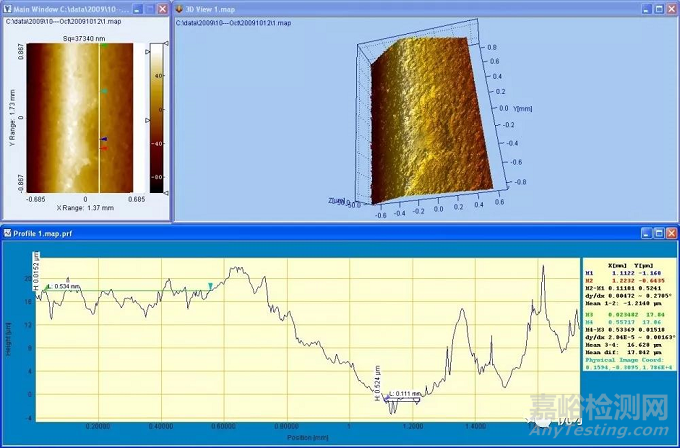

缺陷3D轮廓形貌:

用3D轮廓扫描仪对不良区域进行扫描,观察不良区域起伏状况,结果如图3 及图4,可见:

l 缺陷1之不良区域呈局部凹陷形貌(深度约18μm);

l 缺陷2之不良区域呈局部凸起形貌(高度约12μm)。

图3 缺陷1之3D轮廓

图4 缺陷2之3D轮廓

金相组织分析

图5 缺陷及正常位置金相组织

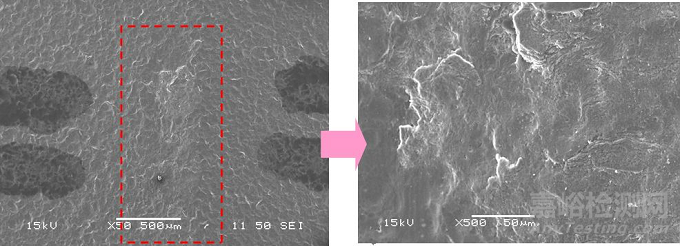

1、缺陷表面形貌及微区成分:

图6 缺陷1不良区域表面形貌及成份(%)

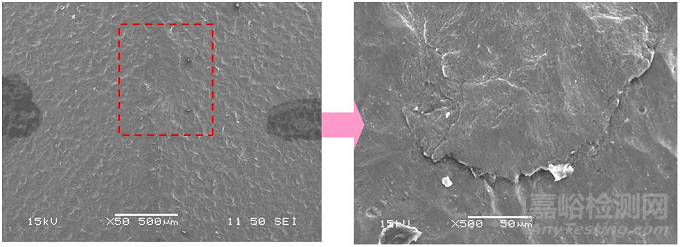

图7 缺陷2不良区域表面形貌及EDS成份(%)

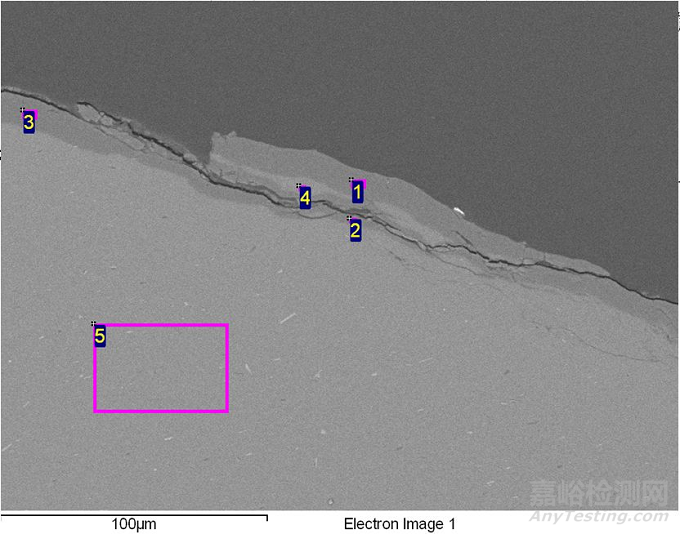

1、切片观察阳极膜层

图7 各缺陷及正常位置切片形貌

图8 缺陷3切片成份测试位置及结果(%)

分析与讨论

铝合金零件在加工边角位置时易留下毛刺,这些毛刺在喷砂被压伏在铝材表面,品检不易目视发现.

阳极段的超声波振动或溶液化学反应使其附着疏松或部份脱落,使得毛刺的铝基材不完整,形成凹陷/局部裂痕等形态,形成阳极后的目视点线状缺陷。

验证

根据上述结果,此不良系毛刺或铝屑所为,应可重工去除。

重工验证流程:不良品阳极膜退镀→局部打磨→喷砂→阳极。

重工结果: 选5pcs重工,重工后黑点未出现,均达良品标准。

结论

1 黑点不良外观形貌上为线性或单个分布,呈凹下或凸起两类特征,高度差约10μm,表面成分未检测到异常元素。

2 材质金相组织正常,未发现粗大Mg2Si析出相。

3 黑点实际是由样品表面较小的毛刺或铝屑附着引起的外观不良,且因毛刺或铝屑很小,以至于在阳极前全检中未能发现。毛刺或铝屑应是来源于阳极前的CNC加工段。

4 黑点样品经重工处理(退镀-局部打磨-喷砂-阳极)后可成为良品。

改善建议:

CNC段加强边角毛刺缺陷管控或境加打磨处理,黑点不良品亦可重工处理。

用Zeiss偏光显微镜分析材质显微组织,缺陷及正常位置金相组织见图5:

l 正常与缺陷处金相组织极接近,表明黑点与材质无关;

l 缺陷处未发现明显的粗大的Mg2Si析出相聚集,组织正常。

来源:Foxconn-UR