您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2019-09-02 10:52

薄环状零件越来越多地应用于发动机密封装置,针对薄环状不锈钢密封件的平面磨削工艺进行了试验研究。磨削过程中,液压悬浮主轴高速旋转与高黏度液压油摩擦发热,温升使得支撑主轴悬臂膨胀变形,导致薄环状零件尺寸加工精度降低。试验验证一种磨床液压主轴悬臂结构热变形的抑制措施,即降低液压油黏度,提高其导热性,降低主轴悬臂结构变形量及热稳定时间,提高零部件的加工精度和加工效率。

一、前言

新型高效汽车发动机技术的研发和应用,在国内汽车产业自主新产品开发中发挥了重要作用。为了实现高温、高压工作状态下发动机缸体的有效防漏(油、气)和工作时间延长,越来越多的具有优异的机械加工性能和稳定的热化学耐蚀性的不锈钢环形薄型零件应用于新型发动机密封装置。然而传统的车削加工方法由于积屑瘤的产生以及刀具进给痕迹残留于已加工表面,很难得到高质量的加工表面及高等级尺寸精度。与此同时,环形薄型零件具有低刚度特性,传统的车削加工不易装夹并会造成车削过程中工件切削深度方向的加工精度降低。高精度液压主轴磨削加工方法在加工效率和加工精度方面较车削加工具有明显优势,越来越多地应用于汽车发动机高精度关键零部件的成形加工。然而液压悬浮主轴高速旋转与承载液压油摩擦发热,导致液压油温度升高,使得机床支撑主轴用悬臂结构温升变形,造成高精度磨床主轴在多次停机时重复定位精度降低,或需在再次开机时消耗较长时间达到机床主轴的热稳定,降低零部件的尺寸加工精度及加工效率。

二、试验装置及检测方法

1. 试验装置

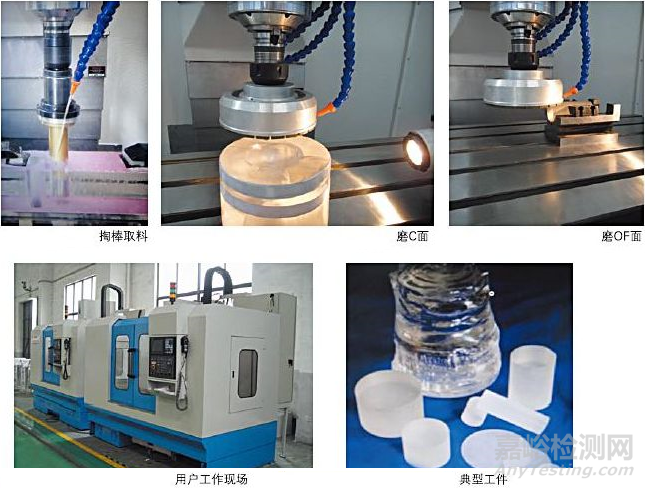

试验用薄环状工件的毛坯料为经过热处理工艺的301不锈钢料。进行精密磨削前,需通普通磨削方式制备精密磨削工艺用装夹基准面。最终精磨过程的试验装置如图1所示。

图1 试验装置

1.旋转工作台 2.薄环工件 3.磨头 4.磨削主轴悬臂机构

为降低磨削过程中工作台热量的产生导致工件热变形,工作台采用条状电永磁吸盘作为与工件的吸附面。电永磁吸盘不仅可以提高工件的装夹速度和装夹精度,而且具有强劲、实用和高效等特点。本文中所使用的支撑磨床主轴用的悬臂结构如图2所示。

图2 磨削主轴悬臂结构示意图

1.磨头 2.支撑主轴用悬臂结构 3.主轴液压油 4.连接加固法兰5.磨削主轴 6.力矩电动机

7.磨削轴承载基体 8、9.动压轴承

该磨削主轴采用动压支撑方式,且工作时处于高速运动状态,主轴表面与液压油摩擦生热导致液压油区域温度升高。由于该悬臂结构尺度较长,很容易造成悬臂结构的热变形。当主轴液压油区域温升与周围环境热交换达到稳定时,主轴悬臂结构变形量达到稳定状态。

2. 检测方法

如图3所示为检测主轴悬臂结构变形量示意图,将千分表(Mitutoyo, 1109S-10, 位置分辨能力1μm)固定于悬臂结构与磨头的连接处,随后使液压主轴处于工作状态,转速为3 600r/min

。将磨床工作台处于静止状态,其上表面作为检测基准面,测量悬臂结构相对于磨床工作台的位置相对变化量。该相对变化量直接影响被磨削工件的磨削去除量深度值,从而影响零部件磨削加

工后的尺寸精度。由于磨削过程中液压油的摩擦发热,使得本研究使用的磨床主轴悬臂相对于工作台位置距离增大。

图3 主轴悬臂结构变形量检测方法

1. 工作台 2.磨头 3.支撑主轴用悬臂结构 4. 主轴液压油5.连接加固法兰 6.磨削主轴

7.力矩电动机 8.磨削轴承载基体9、10.动压轴承 11.千分表

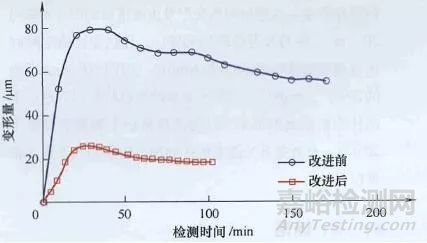

主轴悬臂结构变形量检测结果及其达到热交换稳定状态所需的时间如图4所示,为保证试验数据的可重复性,本试验进行了两次试验数据的检测提取,两次试验的结果相互吻合,主轴悬臂结构的热变形量为60 μm及热稳定时间约为200 min。

图4 主轴悬臂结构变形量及其达到稳定状态所需时间

三、液压主轴悬臂结构热变形抑制措施

为了降低高速磨削主轴与液压油间的摩擦生热,可降低液压油黏度,以减小主轴与液压油接触面之间的摩擦因数以降低产热率,并且增大相互接触面之间的导热率,降低热平衡所需时间。目前该磨床使用的主轴液压油为工业用美孚10号主轴油,其40℃时的运动黏度为10mm2/s。为了验证低黏度液压油在降低主轴摩擦生热方面的有效性,目前本研究选用体积膨胀系数小、比热容大、具有良好的黏温特性的低黏度2号主轴液压油,其40℃时的运动黏度为2.1 mm2/s,其密度基本与纯水相同。为了验证本文所提出的降低磨削主轴摩擦生热措施的工业实用性,将降低运动黏度的主轴液压油装载于发动机薄环件精密磨床,检测主轴悬臂的热变形量及热平衡所需的时间,如图5所示。

图5 液压油改进前后主轴悬臂变形量及其达到稳定状态所需时间

基于本文提出的降低液压主轴液压油运动黏度的措施以降低主轴摩擦生热的措施可有效降低主轴悬臂的热变形量,改进后的热变形量由改进前的60μm降为20μ m (降为改进前的约33%),且热交换稳定时间由改进前的200min降为约50min (时间节约为改进前的75%)。改进后,只需不足1h的热机时间即可进行零部件的精密磨削加工,且每次停机后主轴变形量低于20μm,有效提升关键零部件的加工效率和加工尺寸精度控制。

四、结语

本研究针对薄环状工件的平面精密磨削尺寸精度提升进行了试验研究。磨削过程中,液压悬浮主轴高速旋转与高黏度液压油摩擦发热,使得支撑主轴悬臂温度升高、与工作台相对磨削位置热膨胀变化,导致薄环状零件尺寸加工精度降低。本文提出并试验验证一种磨床液压主轴悬臂结构热变形的有效抑制措施,即降低液压油黏度,提高其周围工作环境的热传导率,降低主轴悬臂结构的热变形量及热稳定时间,提高零部件的加工精度和实际生产加工效率。

来源:中国第一汽车股份有限公司技术中心 作者:王勋 徐婉竹 刘瑶 董乐 王乐

来源:Internet