您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2019-09-05 17:10

某供热管网用DN25铜阀安装使用2个月后出现阀体断裂现象,造成漏水事故。为查明该铜阀断裂的原因,笔者对其进行了检验和分析。

理化检验

1、宏观分析

图1 断裂铜阀宏观形貌

图2 断裂铜阀球体宏观形貌

断裂铜阀的宏观形貌如图1所示,可见阀体沿着非连接螺纹根部发生断裂。阀体表面存在标识“DN251" ”,手柄套上标有“DN25 PN1.6”字样,表明其公称压力为1.6MPa。对断裂的铜阀进行拆解,取出球体,发现球体通道内表面存在红色锈迹,球体通道口两端外表面均存在弧形光亮条带,如图2所示,这是球体与阀座接触的痕迹,表明球阀长时间处于未全开的状态。

2、化学成分分析

对铜阀阀体进行化学成分分析,结果见表1。

表1 断裂铜阀的化学成分(质量分数)%

由表1可知,阀体材料中铅含量较高,达到2.5%(质量分数),表明阀体材料为铅黄铜。

3、断口分析

图3 断口宏观形貌

阀体断口宏观形貌如图3所示,可见阀体沿着非连接螺纹根部开裂,断口未见明显塑性变形。阀体断口内壁附近存在棕红色腐蚀产物,而断口外壁附近表面腐蚀产物的颜色较浅,表明开裂起始于内壁,即裂纹由内壁向外壁扩展。

图4 断口微观形貌

图5 c区微观形貌及EDS谱

进一步对图3中的a,b,c区域进行微观形貌观察,如图4和图5所示。a区域处微观形貌为韧窝,b区域处微观形貌为解理,c区域处微观形貌为腐蚀,能谱分析(EDS)结果表明,腐蚀产物中含有腐蚀性元素氯。

4、金相检验

图6 裂纹分叉形貌

将阀体纵向剖开,对阀体断口附近截面进行金相检验。通过观察磨抛后的试样发现,断口处存在裂纹分叉现象,如图6所示。

图7 铜阀未断裂区显微组织形貌

对试样侵蚀后发现,断口处与未开裂区的显微组织无明显差异,均为α相+β相+细小颗粒状游离铅,如图7所示,无明显冶金质量缺陷。

5、硬度测试

对阀体不同部位进行显微硬度测试,比较断裂区与未断裂区的硬度差别,结果见表2。

表2 断裂铜阀的硬度测试结果HV1

由表2可知,阀体断裂区与未断裂区的硬度无明显差别,表明阀体的力学性能基本均匀。

6、壁厚测量

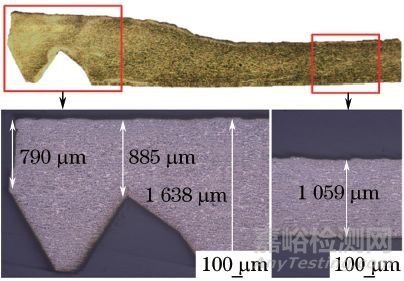

图8 断裂铜阀壁厚测量位置

在光学显微镜下对阀体壁厚进行测量,如图8所示,结果见表3。

表3 断裂铜阀的壁厚测量结果mm

由表3可知,阀体远离螺纹处壁厚为1.059mm,而断口处壁厚仅为0.790mm,不符合GB/T 8464-2008«铁制和铜制螺纹连接阀门»中公称压力为1.6MPa所对应的阀体最小壁厚应为1.9mm的技术要求。

分析与讨论

由上述理化检验结果可知,断裂铜阀的显微组织正常,力学性能均匀,材料和组织未见明显缺陷。由断口形貌分析可知,阀体沿着非连接螺纹根部发生断裂,阀体断口未见明显塑性变形,宏观呈现脆性断裂特征。裂纹起始于阀体内壁螺纹根部,并向外壁扩展,微观断口存在腐蚀区、解理区和韧窝区,断口表面腐蚀产物中有腐蚀性元素氯,这些均属于典型的应力腐蚀开裂特征,表明阀体断裂属于应力腐蚀开裂。

材料、应力和腐蚀环境是发生应力腐蚀的三要素。黄铜具有良好的耐腐蚀性能,但对应力腐蚀开裂比较敏感,特别是锌含量大于20%(质量分数)的黄铜具有较高的应力腐蚀开裂敏感性。断裂黄铜阀体材料中锌含量约为37%,含量较高,易产生应力腐蚀,增大开裂倾向。由于阀体壁厚偏薄,阀体螺纹根部所受的工作应力增大,导致阀体螺纹根部形成较大应力集中。铜阀用于供热系统,铜阀内介质为热水,阀体螺纹根部在水中氯离子和工作应力的共同作用下发生应力腐蚀开裂,裂纹由阀体内壁螺纹根部向外壁扩展,最终造成断裂。

结论及建议

该铜阀壁厚偏薄,在水中氯离子和工作应力的共同作用下发生应力腐蚀开裂,最终断裂失效。建议严格按照相关国家标准生产铜阀产品,严把质量关,避免出现因质量问题导致铜阀断裂失效的情况。

来源:吴文祥理化检验