您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2019-09-18 16:42

金属 3D打印技术近年来发展迅速。然而,对于工业级金属3D打印领域,粉末耗材仍是制约该技术规模化应用的重要因素之一。目前,国内尚未制订出金属 3D 打印用材料标准、工艺规范、零件性能标准等行业标准或国标,下面来解读一下 3D打印金属粉末的一些评价指标。

业内对于金属粉末的评价指标主要有化学成分、颗粒形状、粒度分布、粉末的球形度、流动性、松装密度等。其中,化学成分、粒度分布是金属 3D 打印领域用于评价金属粉末质量的常用指标,球形度、流动性、松装密度可作为评价质量的参考指标。

1. 化学成分

对于3D打印用金属粉末纯净度要求很高。除测定主要元素及杂质元素外,对原材料的氧、氮、氢含量也有要求。

全谱直读光谱仪火花直读光谱仪材料分析仪

测定方法:由于测定方法众多,本文在此以钛合金为例说明:光谱分析仪测定钛合金中Fe、Al、V等元素;以惰性气体熔热传导/红外线原理的氧氮氢分析仪测定材料中氧、氮、氢含量;碳/硫分析仪测定原材料中碳元素含量,以上测定方法可综合使用。另外,还可采用能谱仪及X射线衍射仪定性或半定量对元素成分测定。

2. 颗粒形状

颗粒形状是指粉末颗粒的几何形状。可笼统的划分为规则形状和不规则形状。而颗粒的形状对粉末的流动性、松装密度以及烧结熔融过程的影响很大。通常情况下金属粉床熔融过程要求粉末球形度越高越好。测定颗粒形貌时常用表面形状因子、体积形状因子和比例形状因子。

球形度也就是金属粉末颗粒接近球体的程度,一般通过扫描电子显微镜(SEM)定性分析,也有人定义为在一定区域内球形粉末面积占总面积的比率。上图为不同金属粉末的SEM形态照片,可以看出,左图粉末颗粒的球形度要优于右图粉末。一般而言,球形度佳,粉末颗粒的流动性也比较好,在金属3D打印时铺粉及送粉更容易进行控制,更易获得更高打印质量的零部件。一般来说,等离子旋转电极雾化技术制备的粉末球形度比真空气雾化技术制备的粉末要好,但在制备合金粉末综合性能方面各有优势。

一般情况下,非球形粉末表面和内部结构疏松,导致打印件内部存在一定的气孔缺陷,而球形粉末在这一方面能较好的改善。

测定方法:颗粒表面积观测设备可用扫描电子显微镜。

3. 粒径及粒度分布

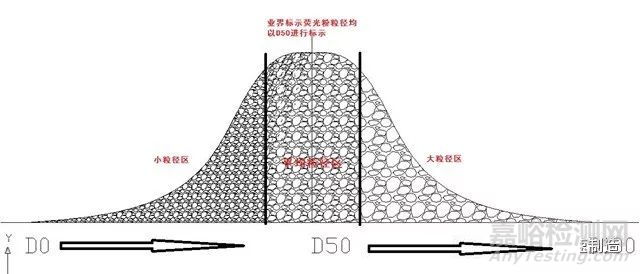

通常用直径表示颗粒的大小称之为粒径。由于组成粉末的无数颗粒不属于同一粒径,因此需要用不同粒径的颗粒占全部粉末的百分含量来表征粉末颗粒的分布情况。表示不同尺寸的在一定尺寸区间的体积百分比。图1为呈正态分布的粒度分布图形。

3D打印金属粉末粒度≤50mm。但一般工艺过程并非单独使用超细粉而是将细粉与粗粉配比使用,通过细粉填充到粗粉的空隙中,提高熔融/烧结密度,改善打印质量。

颗粒群体通常由大量大小不同的颗粒组成。按粒径大小分为若干级数,表示出每一个级数颗粒的相对含量,称为微分分布;表示出小于某一级数颗粒的总含量,称为累积分布。

最大粒径是粒度分布曲线中最大颗粒的等效直径。平均粒径是粒度分布曲线中累积分布为50%时的最大颗粒的等效直径。D90粒径、D50粒径、D10粒径分别是分布曲线中累积分布为90%、50%、10%时的最大颗粒的等效直径(平均粒径)。

测定方法: 粉体材料粒度的检测可采用筛分法、沉降法、电阻法、激光法、电镜法等多种方法。每一种方法都有各自的特点,检测结果也可能会有差异。对于粒度较细或比重较小的颗粒,采用后三种方法的检测结果比较可靠。例如,我们通常加工最大粒径约为15~20μm的产品,这几种仪器测量结果虽有差异,但相差不是很大。如果用沉降法测量,可能会产生较大的测量误差。粒度分布常用的测定方法下表所示:

| 方法 | 特点 | 粒度测定范围 |

| 筛分法 | 最简单,比较粗糙不能精确的分析或分析不准形状明显不等轴或颗粒细微的粉末 | 以网目数表示,范围一般在32-400目 |

| 显微镜法(光学/电子显微镜) | 操作比较繁琐,但可以观察颗粒的外表形态 | 光学显微镜测定范围:0.8-150μm |

| 沉降分析法 | 粉末取样多,代表性好,结果的统计性和再现性提高 | 适应较宽的粒度范围:0.01-50μm |

| 激光法 | 所需样品少、快速 | 0.02-2000μm |

4. 松装密度

松装密度是粉末试样自然地充满规定容器时,单位容积的粉末质量。一般情况,粉末粒度越粗松装密度越大。粗细搭配的粉末能够获得更高的松装密度。

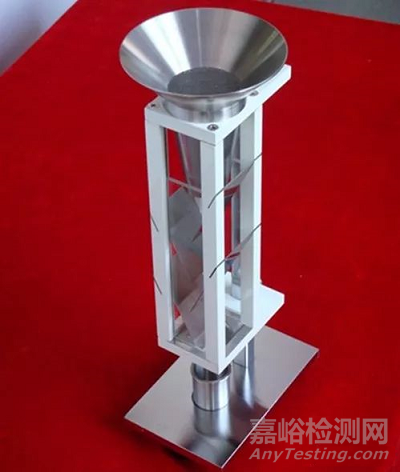

测定方法:松装密度的测定方法有:漏斗法、斯科特容量计法或震动漏斗法。漏斗法是用容积恒定及标准漏斗,粉末自由通过漏斗孔径到量杯中,直至完全充满量杯并有粉末从量杯溢出为止。利用公式:ρ=m/v,其中m为粉末试样质量;V为量杯容积。

斯科特容量计法

5. 流动性

流动性是指50g粉末从标准的流速漏斗流出所需要的时间,单位为s/50g。其倒数是单位时间流出的粉末的质量称之为流速。流动性是一个与形貌、粒度分布及送装密度相关的综合性参数。一般来说,粉末颗粒越大、颗粒形状越规则、粒度组成中极细的粉末所占的比例小,流动性相对比较好。而颗粒表面吸附水、气体等会降低粉末流动性。

霍尔流速计装置

流动性是3D打印技术中关键性能指标之一,直接影响打印过程中铺粉的均匀性和送粉过程的稳定性。与流动性相关的三个测试点:休止角、流出速度和压缩度,休止角是粉体堆积层的自由斜面与水平面所形成的最大角,是粒子在粉体堆积层的自由斜面上滑动时所受重力和粒子间摩擦力达到平衡而处于静止状态下测得。流出速度是将物料加入于漏斗中用测定的全部物料流出所需的时间来描述。压缩度反映了粉体的凝聚性、松软状态,是粉体流动性的重要指标。

测定方法:测定粉末流动性使用两种流量计:霍尔流量计漏斗和卡尼漏斗。

具体测定方法可参照标准:ASTM F3049-14 Characterizing Properties of Metal Powders Used for Additive Manufacturing Processes

ASTM B417-2013 用卡尼漏斗测定非自由流动金属粉末表观密度的标准试验方法

Standard Test Method for Apparent Density of Non-Free-Flowing Metal Powders Using the Carney Funnel

来源:赛亿快速制造