您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2019-12-09 10:51

高压气井通常包括井口装置、完井管柱和井底结构三部分,其中完井管柱由油管、套管和按一定功能组合而成的井下工具组成。完井管柱一旦失效会存在很大的事故风险,通常必须立即维修,其维修费用高达数千万元。完井管柱失效事故往往包含多种失效类型,只有进行全面分析,才能查明完井管柱失效的真正原因并采取有效的预防措施。

今天就让我们通过实际案例带大家一步步进行分析。

事故背景

克深2-2-12高压气井发生了一起因S13Cr110钢制油管开裂和泄漏引发的完井管柱中油管挤毁和脱扣的事故,为查明该油管开裂和泄漏的原因,对其进行检验和分析。

理化检验

1、宏观检查

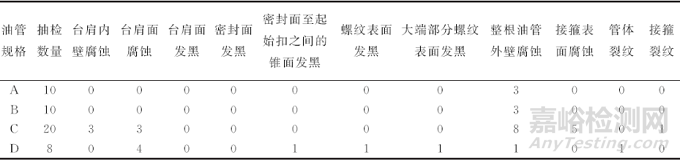

该井封隔器以上使用了规格分别为ϕ114.30mm×12.70mm,ϕ114.30mm×9.65mm,ϕ114.30mm×8.56mm,ϕ88.90mm×6.45mm4种油管,分别用A,B,C,D表示。对上述不同规格油管进行宏观检查发现各油管管体和接箍均存在不同程度的腐蚀,具体情况见表1。

表1 各种腐蚀形貌的不同规格油管数量(根)

其中,9号油管(D油管)发生泄漏,其外螺纹接头泄漏且发黑,管体中部存在纵向裂纹,如图1和图2所示;2号油管(D油管)外螺纹接头大端发黑,如图3所示,推测是由于天然气渗入所导致;8号油管(C油管)接箍存在纵向裂纹,如图4所示。

图1 9号油管泄漏且发黑的外螺纹接头

图2 9号油管管体中部的纵向裂纹

图3 2号油管发黑的外螺纹接头大端

图4 8号油管接箍的纵向裂纹

2、磁粉探伤

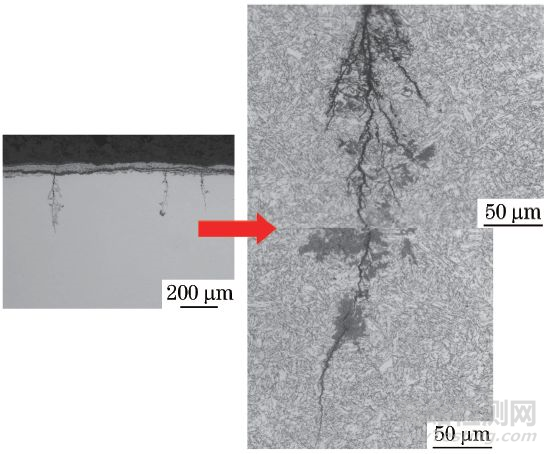

对油管抽样进行磁粉探伤检查,结果如表2所示。

表2 磁粉探伤有裂纹的不同规格油管数量(根)

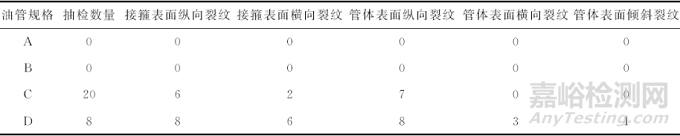

可见A,B油管没有裂纹;C油管部分接箍有纵向裂纹和横向裂纹,部分油管管体有纵向裂纹;D油管接箍全部有纵向裂纹,部分油管接箍有横向裂纹,管体全部有纵向裂纹,部分管体有横向裂纹及倾斜裂纹。

图5 2号油管裂纹形貌

图5是2号油管(D油管)的裂纹形貌,可见油管接箍有横向和纵向裂纹,管体有倾斜和纵向裂纹。

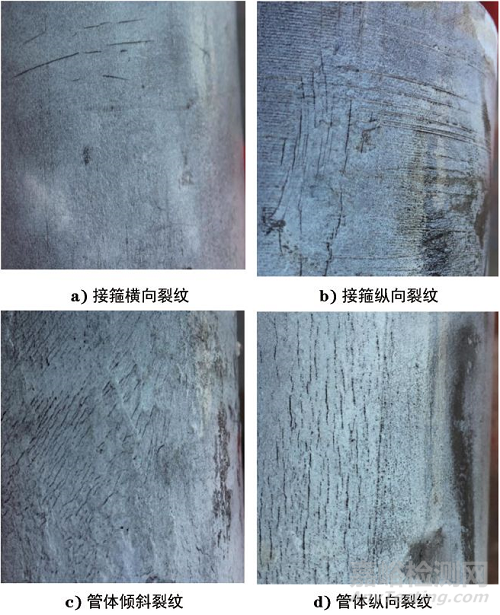

3、金相检验

在9号油管裂纹处取金相试样,采用374284型莱卡显微镜进行金相检验,可见磁粉探伤时发现的油管外壁纵向裂纹、横向裂纹和倾斜裂纹均为应力腐蚀裂纹,如图6所示。

图6 9号油管外壁裂纹截面形貌

油管管体和接箍纵向裂纹是应力腐蚀裂纹进一步扩展的结果。

分析与讨论

1、不同井深、不同规格油管的参数情况

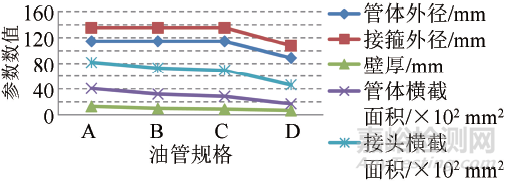

上述A,B,C,D规格的油管所处井深分别为10.68~1027.95m,1027.95~1625.47m,1625.47~6170.90m,6170.90~6441.20m。油管管体外径、接箍外径、壁厚、管体横截面积、接头横截面积等参数情况如图7所示。可见上述油管中在完井管柱最下部的D油管的各参数值均最小。

图7 不同井段深度、不同规格油管的参数情况

结合表2可知,随着井深的增加和油管上述参数尺寸的减小,开裂程度逐渐严重,开裂最严重的井段油管的受力条件和腐蚀环境最苛刻。

2、油管泄漏及接箍端面发黑原因分析

克深2-2-12高压气井所用的油管是特殊螺纹接头油管,该种接头虽然设计有金属对金属的密封结构,但抗压缩效率只有管体的80%。在抽检的8根D油管中就有1根油管(9号油管)外螺纹接头泄漏且发黑,外螺纹接头发黑的原因是天然气中的碳原子沉积在螺纹表面。另外还有1根油管(2号油管)外螺纹接头大端(接箍端面)有天然气渗入的发黑痕迹,这说明D油管的密封性最弱,该规格油管不适用于该井的工况条件。

3、完井管柱受力分析

完井管柱在井下所受的载荷有自身重力、温度变化引起热胀冷缩导致的拉伸和压缩载荷以及内、外压载荷和振动载荷等。在放喷求产期间,完井管柱受热伸长,由于其在井口被采油树固定约束,在井底被封隔器固定约束,完井管柱受热伸长后只能在套管里弯曲,且越到井下部管柱弯曲程度越严重。在压裂期间油管受冷缩短,随着油管温度下降,完井管柱逐渐缩短变直,并承受拉伸载荷。

油管抗弯强度(K)和油管截面惯性矩(I)存在如下关系

K=EI(1)

式中:E为油管材料弹性模量,该弹性模量为常数。

由式(1)可知,油管抗弯强度与其截面积成正比,截面积越小,油管抗弯强度越小,油管越容易弯曲。开裂最严重的D油管位于完井管柱最下部,这进一步说明在交变温度载荷和腐蚀介质的共同作用下,油管应力腐蚀裂纹首先从管柱薄弱环节产生,油管失效最严重的位置,其受力条件和腐蚀环境最苛刻。

在热胀冷缩交变载荷作用下,油管抗弯强度最小的部位更易承受反复弯曲疲劳载荷。如果存在腐蚀介质,在抗弯强度最小处油管最容易产生横向应力腐蚀裂纹。该井C,D油管以纵向应力腐蚀开裂为主,但油管接箍及靠近接箍位置的管体也有横向应力腐蚀裂纹,部分D油管的接箍端存在天然气渗入现象,推测这与上述油管段承受反复弯曲载荷有关。依据油管接箍上的横向裂纹方向特征判断,热胀冷缩交变载荷在该井油管失效过程中存在,但并不是主导载荷。

在放喷求产期间和压裂注液期间,由于天然气流量变化和注液泵压波动,完井管柱会受到内压和振动载荷,这会导致油管承受交变内压疲劳载荷。在交变内压疲劳载荷和腐蚀介质的共同作用下,根据ANSI/API TECHNICAL REPORT 5C3-2008(2015) Technical Report on Equations and Calculations or Casing,Tubing,and Line Pipe Used as Casing or Tubing;and Performance Properties Tables for Casing and Tubing,油管应力腐蚀开裂形式应当为纵向裂纹。该井油管失效原因主要为纵向应力腐蚀裂纹,这说明油管在使用过程中承受的交变内压载荷是应力腐蚀开裂的主要应力来源。

对该井封隔器以上使用的4种油管按照ANSI/API TECHNICAL REPORT 5C3-2008(2015)进行力学性能计算,计算结果如表3所示,可见D油管的管体屈服强度、接头连接强度、抗挤强度、抗压强度均最小,其承载能力最低。D油管的纵向开裂最严重,这进一步说明在交变载荷和腐蚀介质共同作用下,油管应力腐蚀裂纹首先在管柱薄弱环节产生。D油管管体存在倾斜裂纹,而只有当油管承受扭转载荷时才会产生倾斜裂纹,说明D油管在井下承受了扭转载荷。

表3 不同规格油管力学性能计算结果

4、D油管段压力计算

2.4.1 压力计算条件

(1)A环空(油管与套管之间的空间)充满密度为1.40g·cm-3的OS-200有机盐。

(2)油管内为密度0.31g·cm-3的天然气。

(3)D油管所处井深为6170.90~6441.20m。

2.4.2 压力计算

(1)A环空充满1.40g·cm-3有机盐,D油管段管外液柱压力为(6170.90~6441.20)×1.40×0.0098=84.7~88.4MPa。

(2)油管内为密度0.31g·cm-3的天然气,D油管段管内气柱压力为(6170.90~6441.20)×0.31×0.0098=18.7~19.6MPa。

(3)井口油压与A环空压力相同时,D油管段上端压差=管外液柱压力-管内气柱压力=84.7-18.7=66.0MPa,A环空压力大于油管压力;D油管段下端压差=管外液柱压力-管内气柱压力=88.4-19.6=68.8MPa,A环空压力大于油管压力。

(4)井口油压与A环空压力差大于66.0MPa时,D油管段上端位置A环空压力小于油压;井口油压与A环空压力差大于68.8MPa时,D油管段下端位置A环空压力小于油压。

(5)井口油压与A环空压力差小于66.0MPa时,D油管段上端位置A环空压力大于油压;井口油压与A环空压力差小于68.8MPa时,D油管段下端位置A环空压力大于油压。

计算结果表明,在油管快速泄漏之前,存在油管内压高于外压的情况,虽然内外压差没有超过油管抗压强度(96.3MPa),油管不会发生内压过载失效,但是在腐蚀环境和交变载荷条件下,油管具备产生应力腐蚀纵向裂纹的条件。

5、温度对油管应力腐蚀裂纹的影响

产生裂纹的C,D油管处在1625.47~6441.20m井段,该井段温度为33~154℃。油管产生了应力腐蚀开裂,这说明S13Cr110钢在33~154℃温度范围内对应力腐蚀敏感。其中,处于6170.90~6441.20m井段的D油管裂纹最多,该井段温度为147~154℃,说明随着温度升高,油管的应力腐蚀裂纹增多。

6、完井管柱设计

由于完井管柱自重的原因,越靠近井口位置油管所受拉力越大。为满足抗拉安全系数,油管设计时越靠近井口所选油管截面积越大。结合表2可知,该井位于10.68~1027.95m井段的A油管和位于1027.95~1625.47m井段的B油管均未产生裂纹,位于1625.47~6170.90m井段的C油管产生了裂纹,位于6170.90~6441.20m井段的D油管裂纹最多,这说明目前油管设计不符合油管的实际应用情况,应当从预防失效的角度对油管设计进行进一步研究。

结论及建议

(1)位于1625.47~6170.9m井段规格为ϕ114.30mm×8.56mm的油管和位于6170.90~6441.20m井段规格为ϕ88.90mm×6.45mm的油管产生应力腐蚀开裂,后者应力腐蚀开裂更严重。产生开裂和发生泄漏的位置处于油管力学性能薄弱管段。

(2)油管具备产生应力腐蚀裂纹的条件,油管裂纹属于应力腐蚀裂纹,裂纹产生的原因与A环空腐蚀环境、油管材料特性及油管受力条件有关。导致油管纵向裂纹的载荷主要是交变的内外压差载荷,导致油管横向裂纹的载荷主要是热胀冷缩交变载荷引起的交变弯曲载荷。

(3)油管接头密封性能不满足该井工况条件,建议采用与S13Cr110钢制油管相匹配的环空保护液。

作者:杨向同,高级工程师,中国石油塔里木油田分公司

来源:杨向同理化检验