Reliability Physics provides a way for design engineers to predict reliability and improve product performance.

译者注:可靠性物理分析(也俗称失效物理分析,失效分析)更多的是了解器件材料在各种应力条件下的变化最终导致失效的物理或者化学机制,从而通过设计避免或者是量化这些物理和化学机制对最终产品可靠性的影响。这是可靠性工程的基础,包括我们熟悉的阿伦纽斯温度加速模型,Peck模型或者是简化的Coffin Mansion等等,无不是在理解物理化学模型的基础上建立起来的。

欢迎来到21世纪!然后呢?

从智能手机、无线穿戴到自动驾驶及无人驾驶(Unmanned Aerial Vehicle.),电子已经不只是应用范围不断扩张,它也逐渐影响的消费者的人身安全。随着电子器件的微型化,工作温度上升并且应用在很多恶劣的环境(不再是舒适的空调房或者室内应用),那么这些电器器件失效的可能性也在增加。怎么能够保证我们的硬件产品能够在生命周期中的每天都能够正常安全可靠的工作?这只有一个真实的答案:扔掉那些老旧的标准,拥抱以可靠性物理分析(Reliability Physics Analysis -RPA)的世界中来。可靠性物理分析是基于科学理论为基础的分析方法通过运用我们所知的故障机理来预测产品可靠性和提高产品性能。高性能的建模工具运用于产品设计阶段,模拟由于振动、冲击、温度循环、疲劳老化和腐蚀等等造成的失效。这些方法在许多其它领域已经广泛应用(比如大桥设计),可靠性物理分析只是在最近才在电子产品领域得到关注。(译者:不知道这个怎么来的!其实这接触可靠性这十几年已经看到很多企业运用了这些工具,诸如有限元分析,热仿真等等)

RPA(可靠性物理分析)也通常称为失效物理(PoF)。但是推广RPA的人士也该意识到PoE这个提法因为容易造成误解而有点过时。RPA和PoE的容易让工程师误解,但实际上对管理层来说相当的清楚,简单而言只是文字的差异而已。引入一个新的流程比如RPA都需要整个公司层面支持和接受并且将其标准化和程式化。RPA就意味着通过最近实践以确保产品性能。而应用失效物理这个概念,更多的是通过企业对失效进行研究,这个很难通过最佳执行力达到。

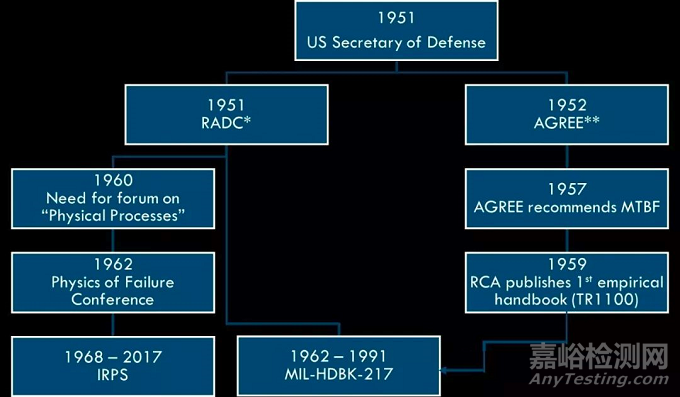

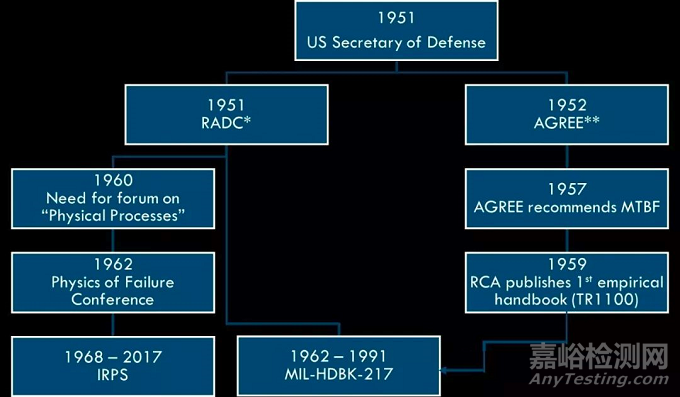

尽管说可靠性物理这个概念只是最近才被整个电子产品领域广泛的接受,但是美国军方早在60多年前就已经开始资助对其的研究,它的目标是解决在二次大战器件武器和其它电子产品可靠性的问题。不幸的是这段历史也是迂回曲折的,就如下图所示:

The concept of Reliability Physics was first sponsored by the US military more than 60 years ago to address the poor performance of weapons and electronics in World War II. (Image source: DfR Solutions)美国国防部上个世纪50年代资助了两个研究项目。The US Secretary of Defense sponsored two complementary (competing?) initiatives in the 1950s. 罗姆空军研究中心(RADC)开展了一系列的研究和行业讨论,这些最终形成今天半导体行业对RPA可靠的应用。但另外一个工作组(电器设备可靠性研究AGREE)走了截然相反的道路最终得出基于可靠性物理的方法太过于复杂。事实上他们引领军方采购链走向通过标准统计进行的方法。处于某些原因,RADC同意了这个方法,最终导致的MIL-HDBK-217的诞生。但是RPA并没有放弃。RPA越来越成为半导体设计,在不同组织中创新研发工程师包括贝尔实验室的Engelmaier,立顿工业的Steriberg和罗克韦尔自动化的Gasperi,他们开创性的将RPA应用的电路板设计中来。并且体会到了RPA比标准更优越的地方。RPA特别在下面两个方面可以看到其无以伦比的优势。寿命预计标准宣传它们的数据来源于实际现场应用。(这并不准确,参考之前的文章)。但是它们做了一件可怕的事情就是基于一些不一定失效的数据来预估现场实际失效数据。在很多工业领域,RPA可以看成是一些基本准则,找出为什么产品会失效,然后通过设计避免产品出现这样的失效。这个对于安全方面的应用尤为关键。另外通过一些方法(保修丝,监控电路等)降低这些安全的风险。RPA也从来不会说失效是随机的失效,因此可以清楚的理解什么时候需要保养,维护以及采取什么措施及其相应的时间

预计标准一个明显的缺陷就是不能够预测新的技术的可靠性,但总有人先尝试一下。如果可靠性只是基于之前的应用那么新的东西就没有办法评估产品的可靠性了?不幸的是,这些预计的标准很多情况也没法解决这个根本的问题,应用这样标准的企业不得不想另外的方法,比如相似可靠性原理(RBS-Reliability by Similarity)做一些微小的修正。RPA得价值在于它是基于基础得物理模型,这个并不会应为技术变化而变化。比如产品的故障演变由于材料不同过程会变化,但是其基本的模式是不变的。找到这个变化的模式可以通过已知的材料特性分析和加速测试进行量化。对于不管是旧技术还是新技术,可靠性物理都是通用的。比如半导体器件而言,绝缘击穿是常见的失效机理,而且最早的半导体器件就存在。这个失效机理是没有变化(即使是主要厚度和weibull分布斜率都没变化)。谈论的重点更多的是激活能,电压加速模型,这些是基于具体的设计而且可以通过实验进行测量。对于封装而言,焊锡无论是有铅无铅或者其它类型的焊锡的疲劳老化都可以通过每个循环中的应力和强度分析进行计算。(这就不需要害怕无铅工艺了)这些基本ARP的优势能够帮助可靠性在产品技术发展的路线上扮演重要的角色。特别高可靠性要求的行业比如军方,太空和工业领域就可以在这些新技术通过RPA评估其应用可靠性足够高时候加以运用。也不需要去知道为什么做的好进行分析。重要的一点,RPA能够在我们么有先验经验的时候也能够开放出高可靠性的产品。

声明:本文转自可靠性工程师,作者:Craig Hillman CEO of DfR,译者:七月 – SRE 上海分会