您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2020-02-06 12:47

可靠性强化试验是一种采用加速应力的可靠性研制试验,其目的是使产品设计得更为“健壮”。基本方法是通过施加步进应力,不断地加速激发产品的潜在缺陷,并进行改进和验证,使产品的可靠性不断提高,并使产品耐环境能力达到最高,直到现有材料、工艺、技术和费用支撑能力无法作进一步改进为止。

可靠性强化试验已在国外得到较为广泛的应用,国内已经开展了研究,并已开始逐步应用于型号研制中。

可靠性强化试验是一种激发试验,它将强化环境引入到试验中,解决了传统的可靠性模拟试验的试验时间长、效率低及费用大等问题。产品通过基于可靠性强化试验,可以获得更快的增长速度、更高的固有可靠性水平、更低的使用维护成本、更好的环境适应能力和更短的研制周期。

1、可靠性强化试验技术特点

(1)可靠性强化试验不要求模拟环境的真实性,而是强调环境应力的激发效应,从而实现研制阶段产品可靠性的快速增长;

(2)可靠性强化试验是一种加速应力试验,采用步进应力方法,施加的环境应力是变化的,而且是递增的,可以超出规范极限甚至到破坏极限;

(3)可靠性强化试验对产品施加三轴六自由度振动(以下简称全轴振动)和高温变率;

(4)为了试验的有效性,可靠性强化试验必须在能够代表设计、元器件、材料和生产中所使用的制造工艺都已基本落实的样件上进行,并且应尽早进行,以便进行改进

2、试验时间

总试验时间包括低温步进应力试验、高温步进应力试验、快速温变循环试验、振动步进应力试验和综合应力试验的时间。具体试验时间取决于试验的实际情况。

3、试验剖面

可靠性强化试验的试验剖面包括低温步进应力试验剖面、高温步进应力试验剖面、快速温变循环试验剖面、振动步进应力试验剖面和综合应力试验剖面。

4、试验应力极限

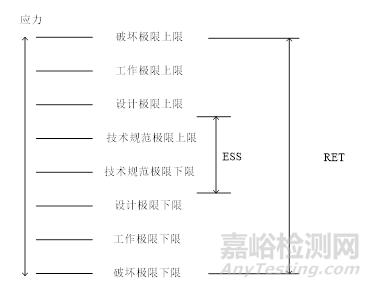

各类试验应力极限(即:技术规范极限、设计极限、工作极限和破坏极限等)的范围均分为上限、下限。环境压力筛选(ESS)应力极限应在技术规范极限与设计极限之间。在某种意义上,根本不存在RET极限,因为它是作为一种试验进程而确定的。RET显然不会超过破坏极限(如图1所示)。

图 1 产品的各种应力极限的定义

5、可靠性强化试验实施

(1)试验设备温控能力测试

可靠性强化试验前,应先测试试验设备对温度应力的控制能力,如:温度超调、稳定时间、控制误差以及温度场的空间分布情况等。以便确定受试产品在试验设备中的安装位置。

a) 温度场测试方法

为了得到试验设备内部空间温度场的真实数据,将整个试验设备沿横、纵方向各截取几个面,通过分析这些平面的温度分布来分析整个试验设备的温度场。从节约成本的角度考虑,可以不必测量整个试验箱的温度场,只需要对可安装受试产品的部分测量温度场,就可以确定受试产品周围的温度场空间分布情况;

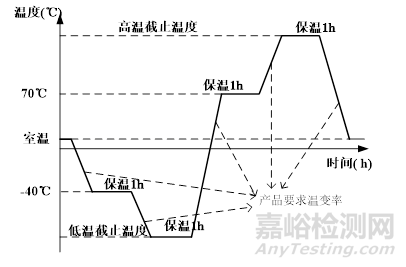

b) 试验设备温控能力测试剖面

为了解试验设备的技术指标能否达到试验的截止温度和温变率的要求,并确定控温过程中的温度超调、稳定时间、控制误差以及温度场的空间分布等情况,需要对试验设备的空载特性进行测试。可根据试验设备和受试产品的具体情况制定一个空载测试的温度步进剖面,如图2所示。

图2 试验设备温控能力测试剖面

(2)受试产品温度分布特性测试

受试产品温度分布测试过程中应注意:

a)测试前拆下受试产品外壳。在箱内安装试件处附近测量环境温度,并测量受试产品的表面温度,比较表面温度和环境温度的差异;

b)重点考察试件中发热量大的部分的温度特性。利用温度传感器进行重点监测受试产品重要的元器件;

c)试验过程中需要在受试产品温度稳定后才能进行功能、性能测试,而不同的受试产品温度稳定的时间也各不相同,应在试验前测量受试产品中最大热惯性部件(元器件)在达到设定温度后的温度稳定时间。

6、预试验

受试产品在试验设备上安装完毕后,首先应进行全面的功能、性能检测,以确保施加试验应力前受试产品是完好的。在正式试验前,还需进行短时间的小量级振动预试验,以确认受试产品被牢固地安装在台面上,并能有效地传递能量。

7、正式试验

按照预先设定的试验剖面进行试验,并严格按照测试方案进行检测,记录试验应力数据和受试产品所有信息。

试验过程中如出现故障,则停止试验,记录故障模式及应力水平,并进行故障定位,然后再进行故障原因分析。对于暂时无法分析的故障,可留待进一步的分析,继续其他试验步骤以发现其它故障。

8、应力施加

可靠性强化试验施加的主要环境应力有:低温、高温、快速温变循环、振动以及快速温变循环与振动综合环境应力。

试验所选取的试验应力应结合产品实际使用环境,由产品设计人员与试验人员共同商定。具体选择原则如下:

a)应力种类的选择以产品实际使用环境为基础;

b)在尽可能短试验时间内暴露尽可能多的产品缺陷并且所施加应力不应改变产品故障机理;

c)选择综合应力时,要综合考虑各应力的相互影响关系,如快速温变和湿度不宜同时施加;

d)选择的试验应力应该能在实验室实现;

e)满足一定的效/费比要求。

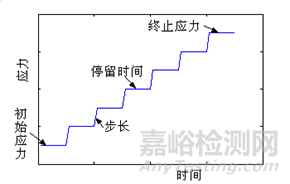

(1)步进应力

可靠性强化试验采用步进应力试验方法。图3是典型步进应力试验示意图。图3中的应力可以是振动、温度等应力中之一或其综合。试验从某一初始应力(一般低于技术规范极限应力)开始,以一定的步长进行,每步停留时间从几分钟到20min,一般不超过30min(视产品中最大热惯性部件热稳定时间而定)。试验过程中最好实时连续监控产品。

图3 典型步进应力试验示意图

(2)应力施加顺序

可靠性强化试验一般按以下顺序施加环境应力:低温步进、高温步进、快速温变循环、振动步进、快速温变循环与振动综合应力。

(3)应力施加方法

高/低温步进应力施加方法

a) 起始点温度

高/低温步进应力试验在室温或某一接近室温的温度条件下进行,通常取+20℃~+30℃;

b) 每步保持时间

每步的保持时间应考虑元器件及其零部件完全热透/冷透的时间和产品检测所需时间。不同的试验设备其升降温速率不同,通常使用测温仪器在整个试验过程中监测最大热惯性部件的温度。因此,每个温度水平的保持时间根据测温结果达到试验设定值并稳定后开始功能和性能测试,热透/冷透时间通常在几分钟到20min或30min之间甚至更长,具体时间可以通过测温结果来确定的热透/冷透时间。功能和性能检测在受试产品热透/冷透之后进行,具体时间由受试产品的检测要求决定;

c)步长

步长通常为10℃,但是某些时候也可以增加到20℃或减小到5℃。建议在到达高/低温设计极限前步长设定为10℃,到达高/低温设计极限后视产品具体情况调整步长,大多调整步长为5℃,到达高/低温工作极限后视产品具体情况再调整步长,大多调整步长为2~3℃,这样适当减小步长继续试验至破坏极限;

d)高/低温工作极限和高/低温破坏极限

在高/低温步进的过程中,一旦发现产品出现异常,立即将温度恢复至上一量级,然后进行全面检测;如果产品恢复正常,则判定产品出现异常的温度应力为产品的高/低温工作极限;如仍然不正常,则判定产品出现异常的温度为产品的高/低温破坏极限;

e)试验终止判据

如果确认试验出现的故障在产品使用中不可能出现就没有必要进行改进,或者出现故障的应力水平远高于产品技术规范,即产品已有足够的安全余量,也可不采取改进措施,终止本次试验。根据目前技术水平,如无特殊情况一般对电子产品来说,如果试验到高温125℃或低温-70℃时产品依然没有出现故障,就可停止试验。

快速温变循环应力施加方法

在完成高/低温步进应力试验后进行快速温变循环应力试验。

a)上下限温度

温度循环中的温度上下限温度值决定了试验强度。温度范围(高低温之差)表明了受试产品在每一个循环中经受的应力/应变。为使缺陷发展为故障所需的循环数最少,应选择最佳上下限温度值;

选择上下限温度值的关键是给受试产品施加适当应力以析出缺陷又不损坏好的受试产品。通常快速温变循环的上、下限不超过受试产品破坏极限的80%;

b) 温变率

在试验中应根据实际情况来设定温度变化率的大小,以达到激发产品缺陷、缩短试验时间、节约试验费用的目的,其温度变化率一般在15℃/min到30℃/min之间;

c) 上下限温度持续时间

上下限温度持续时间包括两部分:产品包括元器件(零部件)温度达到热稳定所需时间和在上下限温度浸泡时间;

当受试产品中响应最慢部分(最大热惯性部件)的温度与最终设定温度之差在规定值之内时,就认为实现了稳定;

浸泡时间用于两个目的,一是保证材料发生蠕变,二是完成功能测试。材料发生蠕变所需时间一般为5min左右,因此浸泡时间一般不小于5min。浸泡时间可延长至测试完成。在通常情况下,受试产品在上下限温度保持时间为20~30min;

d) 温度循环次数

温度循环次数影响试验的有效性和总试验时间,从而影响试验费用;

在可靠性强化试验中,无论产品的复杂程度和施加应力的大小,以及循环次数有无固定限制,都应以激发出产品的潜在缺陷为准。通常在试验中采用温变速率为15-30℃/min。若要达到相同的缺陷激发效果,则不同的温度变化率需要的循环次数不同,尽可能采用高温变率。本指南提供表1数据以供参考。

e) 试验终止判据

试验在以下情况终止:

1) 受试产品发生不可修复故障;

2) 修复受试产品出现的故障所需费用超过修复所带来的效益;

3) 达到所需循环次数。

表 1 温变率与循环次数的关系

|

温度变化速率(℃/min) |

大约所需循环次数(次) |

|

10 |

16. |

|

15 |

11 |

|

20 |

9 |

|

25 |

7 |

|

30 |

6 |

振动步进应力施加方法

本指南采用普通的电振动台或三轴六自由度振动台来实施振动步进应力试验。

a) 振动应力初始值

电振动台振动步进应力试验的初始值应为2grms(总均方根值),具体选择应该根据不同试件决定,一般从2 grms开始试验;为了提高效率也可以从3 grms~5 grms开始。

三轴六自由度振动台试验的初始值应为3 grms~5 grms,具体选择应该根据不同试件决定,一般从5 grms开始试验,为了提高效率也可以从为6 grms~8 grms开始;

b) 每步停留时间

每个振动水平的停留时间包括受试产品振动稳定后的驻留时间以及功能和性能检测时间。振动稳定后驻留时间一般为5~10min,功能和性能检测应该在振动稳定后进行,所需时间视具体产品而定;

c) 振动步进应力步长

电振动台振动步进应力步长一般为2 grms到3 grms,一般不超过3 grms,三轴六自由度振动台振动步进应力步长一般为3 grms到5 grms,一般不超过5 grms。具体选择依据产品能够承受的最大应力和受试产品的实际使用情况。在试验过程中,可以根据实际情况适当调整。

当应力到达受试产品工作极限后,应适当减小步长继续试验以找到破坏极限;

d) 振动应力工作极限和破坏极限

在振动应力步进试验过程中,如果发现受试产品出现异常,立即将应力恢复至下一量级,进行全面检测;如果受试产品又恢复正常,则判定受试产品出现异常的振动应力为受试产品的振动应力工作极限;如果仍不正常则判定当前应力为振动应力破坏极限;

e) 试验终止判据

如果确认试验出现的故障在产品使用中不可能出现就没有必要进行改进,或者出现故障的应力水平远高于产品技术规范,即产品已有足够的安全余量,也可不采取改进措施,终止本次试验。根据目前技术水平,如果电振动台振动应力试验到26 grms或三轴六自由度振动台振动应力试验到45 grms时产品依然没有出现故障,可停止试验。

综合应力施加方法

a) 温度循环

综合应力试验中的温度变化率一般取快速温变循环应力的量值,循环次数一般推荐5次;

b) 振动应力

振动应力施加方法一般分为恒定振动应力和步进振动应力。

1)恒定振动应力前几个循环按破坏极限的50%施加,最后一个循环施加微振动应力,微振动应力一般为三轴六自由度台5 grms±3 grms,电振动台2 grms±1 grms;

2)步进振动应力,根据已完成试验获得的振动应力破坏极限和设定的循环次数确定步长。假如:在振动应力步进试验中,35 grms为产品振动工作极限,设定的温度循环次数是5,那么最初的试验循环应该以7 grms水平开始。每一个循环之后,应该以振动水平为7 grms的步长增加,则具体的剖面参数为:循环1振动量级为7 grms,循环2振动量级为14 grms;循环3振动量级为21 grms;循环4振动量级为28 grms;循环5振动量级为35 grms;

c) 试验终止判据

1) 受试产品发生不可修复故障;

2) 修复受试产品出现的故障所需费用超过修复所带来的效益;

3) 达到所需循环次数。

9、试验改进措施与验证

故障根本原因分析和改进措施是可靠性强化试验的核心。因此,在可靠性强化试验过程中不能放过任何一个被激发出的故障,是设计问题就要改进设计,是工艺问题就要改进工艺。只有采用有效的纠正措施,才能加速设计和工艺的成熟,才能充分发挥可靠性强化试验的长处。

改进措施落实后,还应对改进后的受试产品再进行可靠性强化试验,以确认改进措施的有效性,以及采取的改进措施是否引进新的问题。继续进行可靠性强化试验不一定按照原试验剖面全部执行,对于故障前的步骤可省略。若出现新的问题,应进行故障分析,采取改进措施,然后根据需要,也可以重新设计试验剖面,继续进行试验验证。如此重复试验—分析—改进—再试验的过程,直到受试产品固有可靠性水平得到显著提高,达到“健壮”的目的。

10、实施要点

实施可靠性强化试验,应注意以下问题:

(1)重视所有故障

强化试验的目的是提高产品可靠性,试验本身只能发现缺陷,要提高产品可靠性,必须对出现的所有故障进行分析,采取改进措施并验证。

(2)团队协作的重要性

试验期间需要试验、设计和制造等各方面人员的相互协作,共同设计试验,进行故障分析,讨论是否需要采取改进措施及确定改进措施的方案。

(3)不是所有缺陷都需要采取改进措施

试验中可能会出现很多故障,重视所有故障并不意味着要对所有故障采取改进措施。如果确认试验出现的故障在产品使用中不可能出现就没有必要进行改进,或者出现故障的应力水平远高于产品设计规范,即产品已有足够的安全余量,也可不采取改进措施。虽然不是所有的故障都需要采取改进措施,但所有促成故障的原因都应很清楚并有资料存档。决定是否采取改进措施,主要由成本、时间、风险等因素决定。

(4)可靠性强化试验应用的产品层次

可能进行可靠性强化试验的产品层次有:电路板、组(部)件、产品、系统。随着产品越来越复杂,进行可靠性强化试验的难度也越来越大。

来源:质量与可靠性学堂