您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2020-03-02 18:33

众所周知,材料按大类分为金属材料和非金属材料。金属材料一般指具有光泽和延展性以及容易导电、导热等特性的物质。

非金属材料是指以无机物为主的陶瓷、玻璃、岩石、石墨及有机物为主体的塑料、木材、橡胶等材料,无金属光泽,大都是电和热的不良导体。

在侧重于导电性能的工业材料应用中,固体材料占有很大的比重。固体材料的导电指固体中同种类型的电荷载体(电子或离子)在电场的作用下做远程运动。

根据导电能力的强弱,固体又分为导体、半导体、和绝缘体三大类。金属导体由于能带结构的不同[]导致了金属导电性能远远大于半导体和绝缘体的导电性能。

在电子信息和电气等行业中,导电性能强的金属应用广泛。根据金属的导电性能排序,银是导电性能最好的金属,在 293 K 时电阻率为 15.86 nΩ·m,其次是铜(16.78 nΩ·m)、金(24 nΩ·m)、铝(26.55 nΩ·m)等金属。考虑硬度的排序,则是铜、铝、银、金等金属。

导电能力最强的银由于是贵重金属,价格昂贵,储量稀少,故不适合在工业生产中大规模地运用。

因而综合考虑金属的导电性能和硬度的高低,铜成为目前应用最为广泛的高导电金属,铜工业相应成为国民经济的重要支柱。

自 20 世纪 70 年代以来,高强高导铜合金已经被广泛用于电子电力、交通运输及航空等诸多领域。

如飞机中的配线及气动等系统均需使用铜合金。目前的高强高导铜合金主要有 Cu-Ni-Si、Cu-Fe、Cu-Cr(Zr)等系列[1-3],如图 1.1 所示。表 1.1 展示了目前高强高导铜合金中主要合金的力学及导电性能[4]。

不难看出,在高强高导系列合金中,Cu-Cr-Zr 合金具备良好的综合性能,不仅可作为结构材料,也可作为功能材料,已经成为一种具备潜在工业化应用的新型材料。

如结晶器、焊接电极材料等多使用 Cu-Cr-Zr 合金。20 世纪以来,我国在电极合金和引线框架部件等方面的 Cu-Cr-Zr 合金用量已超过 2.2 万吨[5]。

图1.1 不同系列的高强高导铜合金的力学性能及电学性能[1-3](IACS:以国际标准退火铜为标准下的金属或合金的导电率)

在 Cu-Cr-Zr 系列合金中,Cr、Zr 元素在高温(共晶温度)时最大溶解度分别为 0.73%和 0.11%,而其在室温时的平衡溶解度很低,分别约 0.03%和 0.01%[6-7]。

因而,Cu-Cr-Zr 合金经过时效处理后可以形成析出相,从而获得较好的第二相强化作用。同时,由于 Cu-Cr-Zr 合金中的过饱和固溶体的分解及析出相出现等因素,使得经时效处理后的合金的导电率仍保持在较高水平。

然而,由于我国铜合金的生产工艺依旧较为落后,较难生产出先进的 Cu-Cr-Zr 合金以满足经济发展的需求。因此,Cu-Cr-Zr 合金的研究重点主要是如何在保持导电率的同时进一步提高合金强度,使其满足工业化的需要。

高铁接触线。近些年来,随着我国的高速铁路行业的高速发展,高铁接触线已经越来越不能满足现代高速列车的需要。

因此,发展和研究新一代高铁接触线材料已经成为了一个急需攻克的难题。目前,新一代高铁接触线材料的主要的性能要求如下[8]:

1) 为降低电力损耗,接触线需要具有较高的相对导电率和良好的受电性。

2) 对抗拉强度等力学性能要求较高,即整体抗拉力需大于 40kN。

3) 抗软化温度高,具有较高的抗高温性能,一般来说合金经过 300℃保温 1h处理后其常温抗拉强度或显微硬度下降率不高于 15%。

4) 具有良好的抗摩擦及磨损性,接触导线的使用寿命应不小于 20 年。

5) 为使接触系统的稳固性加强,接触导线要求具有较小的热膨胀率。

6) 良好的耐气体腐蚀性,在温暖潮湿的沿海区域及空气污染较严重的工业区,这一点尤其需要注意。

目前,国内所用的高速列车接触导线产品,主要依赖进口。为了缩小与发达国家的高铁行业之间的差距,我国必须要在高速接触线这个领域继续加大研究力度。

京沪高速电气化铁路对接触导线提出了详细的要求[6],见表 1.2。此要求不仅为中国研究高性能接触导线明确了发展要求,而且它也表明了新一代高铁接触导线的发展方向。

从表 1.2 和图 1.1 我们可以看出 Cu-Cr-Zr 合金具有成为新一代高铁接触线的潜力,可以满足新型高铁接触线的力学及电学要求(抗拉强度>600MPa,导电率>80%IACS)。

近年来各国学者都在对 Cu-Cr-Zr 合金进行了相关的研究,取得部分可观的研究成果。在这一方面,我国也需要加大对 Cu-Cr-Zr 合金的研究力度,以期成为国际上行业的佼佼者。

因此,研究新一代的满足工业化需要的Cu-Cr-Zr 合金高铁接触线势在必行。

图1.2 引线框架示意图

电子引线框架材料。当今时代是一个信息爆炸的时代,以互联网产业为代表的信息产业正在全球高速发展。其中,电子信息工业的发展具有不可替代的影响。作为电子信息产业不可或缺的基础性材料,引线框架材料扮演着极具分量的角色。

引线框架材料作为集成电路封装的半导体元件的主要部分(如图 1.2 所示),要求其具有优良的导热性和导电性及力学性能[10]。目前,铜合金材料是主要应用的引线框架材料,它可以将工作时半导体芯片产生的热量及时散发。

另外,与其他金属材料相比,铜合金材料不仅导电性能非常好,且其成本较低,可以满足大规模商业化应用的要求。

尤其是近几年来,集成电路封装向高密度方向发展,如何获得铜基引线框架材料(超大规模集成电路)已经成为热点问题。超大规模集成电路铜基引线框架材料理想的性能指标为:抗拉强度

在铜合金中,Cu-Cr-Zr 合金具有极大潜力成为理想的高密度铜基引线框架材料。从 Cu-Cr-Zr 合金的应用上,可以看到理想的高铁接触线和引线框架材料性能指标包括:抗拉强度不小于 600MPa,电导率不小于 80%IACS。

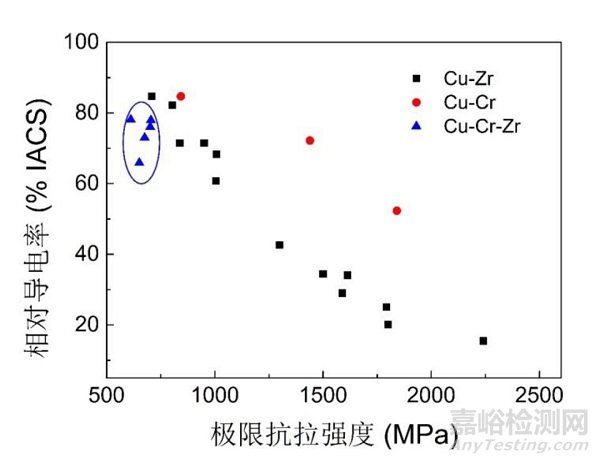

当前,各国研究者们都在为实现这个目标而奋斗。图 1.3 总结了目前一些 Cu-Cr-Zr 系列合金所得到的电学性能和力学性能关系图[12--18]。从图中可以看出,随着合金强度升高, Cu-Cr 与 Cu-Zr 合金的导电率大幅下降。

与这两种合金相比,Cu-Cr-Zr 合金虽然得到的强度不是最高,但其导电率与其他两种合金相比并未有较大的损失。

大量研究表明,合金的导电率和抗拉强度是一对天然的矛盾。如何平衡两者的关系,获得兼具高强高导的 Cu-Cr-Zr 合金已经成为研究和应用的一大难题。

因此,为了获得较好综合性能的 Cu-Cr-Zr 合金,需要我们合理设计 Cu-Cr-Zr 合金的强韧化工艺。

图1.3 Cu-Cr-Zr系列合金的导电率及抗拉强度关系图[7]

Cu-Cr-Zr 合金制备工艺

快速凝固技术。快速凝固技术是指对合金的熔体进行快速冷却(冷却速率高达 105K/s),从而获得过饱和固溶体的一种工艺技术[19]。

快速凝固使金属的凝固状态偏离了平衡态,进一步使铜合金固溶度提高,经时效处理后合金基体中析出的第二相含量增加,使析出相分布更为弥散,且尺寸更加细小,并保持更加均匀分布的晶粒度,使得合金具有高强度的同时电导率也保持在较高的水平。

Tenwick 等[8]通过熔体旋铸法获得了厚20μm 的薄带,发现合金中 Zr 和 Cr 元素的固溶度不同程度的得到了提高,最终获得的 Cu-3.3Cr 和 Cu-1.33Zr 合金薄带经时效处理后其导电率和显微硬度分别达到了 40%IACS、340Hv,以及 50%IACS、400Hv。

苏等[10]对 Cu-0.3Cr-0.15Zr-0.05Mg 合金经快速凝固及时效处理进行研究,得到导电率和硬度为70%IACS 和 126Hv 的合金,而常规固溶处理中所得到的该合金硬度仅 100HV,导电率为71%IACS。

粉末冶金技术。粉末冶金是一种利用金属粉末或非金属粉末(或两者的混合物)作为原料,经过成形烧结,制取复合材料等各类制品的工艺。

粉末冶金法一般包括三个基本步骤:研制粉末并对其预处理、粉末压制成型以及烧结。对粉末冶金法制备 Cu-Cr-Zr 合金而言,一般先进行机械混合,然后后烧结成型,该法制备的合金存在缺陷密度较高及表面氧化严重等缺点[11]。

近年来有许多研究者通过粉末冶金工艺,向铜铬锆合金掺入热稳定性良好的碳化物颗粒及金属氧化物颗粒等[23],使这些粒子更为均匀的分布在铜合金基体中,获得弥散强化作用以提高合金室温和高温力学性能,而合金的导电性并未发生明显的降低。

如 Zhou 等[9]通过粉末冶金法所制得的 Cu-Cr-Zr 合金经固溶时效处理后,合金硬度高达 141Hv,导电率可达78%IACS。秦等[10]通过加入 AlN 颗粒的粉末冶金技术获得了强度为 600MPa,导电率为62%IACS 的 Cu-Cr-Zr 合金。

加入其他元素。近些年来,许多研究者开始不满足于 Cu-Cr-Zr 合金的三种元素,他们发现加入其他元素能改善 Cu-Cr-Zr 合金的性能。

如 Zheng 等[12]研究了添加 Nd 和 Y元素对Cu-Cr-Zr 合金力学性能及电学性能的影响:发现加入这些元素后,Cu-Cr-Zr 合金硬度有了较大的提高,而其电导率仅有略微的下降。

另外,为了增加 Cu-Cr-Zr 合金的固溶强化效果,往合金中加入了 Ti、Ni、Mg 等多种元素,从而获得更好的力学性能[28-29]。

需要指出的是,稀土资源作为重要的战略资源,在未来生活中可能具有更重要的价值和意义,加入稀土元素大大提高了材料成本,并不适宜大力推广。

形变热处理法。Cu-Cr-Zr 合金的常规热处理方式为固溶处理后再进行时效处理。固溶处理是指将合金加热到高温单相区后保温一段时间,然后迅速水冷最终得到过饱和固溶体的一种热处理工艺。

固溶处理使得合金产生较大的晶格畸变,可以提高材料的力学性能,但晶格畸变同时也降低了材料的导电性能。

在时效处理的过程中,过饱和固溶体进行分解,造成 Cr、Zr 等元素以沉淀相形式从铜基体中析出,从而改善了合金的导电性能,同时沉淀相通过阻碍位错运动使得合金的力学性能得到提高。

在早期Cu-Cr-Zr 合金的制备和研究中,此种方法得到了广泛使用。但这种方法所得到的合金虽然导电率较为理想,但抗拉强度仍较低,无法满足现代工业化的需要。

为了获得更好的力学性能与电学性能,人们在常规热处理基础上提出了形变热处理的方法:即合金在固溶处理后先进行冷加工然后再时效处理的方法,该法能够很好地改善合金的电学与力学性能。

有研究指出[11],随着变形量的不断增加,位错密度会大幅增加,合金的强度也会进一步提高。通过几种强化方式的结合,最终得到较为理想的力学性能与电学性能的结合。

Zhang[12]等研究了固溶—冷轧—时效的处理工艺,得到硬度为 170Hv 和导电率为 66%IACS 的 Cu-Cr-Zr-Ce 合金。

参考文献:

[1] Ghosh G , Miyake J , Fine M E . Thesystems-based design of high-strength, high-conductivity alloys[J]. JOM, 1997,49(3):56-60.

[2] Gholami M , Vesely J , Altenberger I ,et al. Influence of grain size and precipitation hardening on high cyclefatigue performance of CuNiSi alloys[J]. Materials Science and Engineering: A,2017, 684:524-533.

[3] 张雷, 颜芳, 孟亮. 高强高导Cu-Ag 合金的研究现状与展望[J].材料导报, 2003, 17(5):15-17.

[4] 苏娟华. 大规模集成电路用高强度高导电引线框架铜合金研究[D]. 西北工业大学, 2006.

[5] 胡号旗, 许赪, 杨丽景,等. 高强高导铜铬锆合金的最新研究进展[J]. 材料导报, 2018, 32(3): 453-460.

[6] 郭青蔚, 王桂生, 郭庚辰. 常用有色金属二元合金相图集[M].化学工业出版社, 2010.

[7] 周志明,王亚平,夏华,等.CuCr 合金制备技术的研究进展[J].材料导报,2008,22(3):44-47.

[8] 温宏权, 毛协民, 徐匡迪,等. 铜电车线材料的研究进展[J].材料导报, 1998(1):25-28.

[9] 刘宝馄.高速铁路牵引供电技术研究-高速接触网接触线的选择[M].北京:中国铁道出版社,1995:15.28.

[10] 赵谢群. 引线框架铜合金材料研究及开发进展[J]. 稀有金属, 2016, 27(06):777-781.

[11] KrishnaS C , Rao G S , Jha A K , et al. Strengthening in high strength Cu-Cr-Zr-Tialloy plates produced by hot rolling[J]. Materials Science and Engineering: A,2016:164-170.

[12] Qin Y Q , Wu Y C , Wang Y , et al.Preparation of Cu-Cr-Zr/AlN Nanocomposites and their Mechanical and ConductiveProperties[J]. Advanced Materials Research, 2011, 239-242:2756-2759.

来源:金属材料科学与技术