您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2020-03-09 16:30

导读:铬锆铜有良好的导电性,导热性,硬度高,耐磨抗爆,抗裂性以及软化温度高,适合作为熔接焊机的电极有关管件。此产品广泛应用于汽车、摩托车、制桶(罐)等机械制造工业的焊接、导电嘴、开关触头、模具块、焊机辅助装置用各种物料。

固溶强化是固溶体的溶质原子因与溶剂原子的尺寸有差异而产生晶格畸变,晶格畸变增大了位错运动的阻力,导致滑移难以进行,从而使固溶体的强度和硬度增加。一般来说,溶质原子和基体原子的半径差越大,固溶体点阵的畸变程度越大,畸变能越高,则其产生的强化效果越好。

另一方面,由于溶质原子对自由电子运动有较强的散射作用,会使合金的导电性能下降。因此,为使铜合金的导电性能保持在较高水平,大部分固溶元素的添加量都很少。Cu-Cr-Zr 合金中的 Cr和 Zr 元素添加量一般不超过1%,故对其力学性能的提升效果有限。通常情况下,为获得良好综合性能的 Cu-Cr-Zr 合金,固溶强化仅仅作为一种辅助手段。

加工硬化

加工硬化是指金属材料在再结晶温度以下进行塑性变形时,其硬度和强度升高,而塑性和韧性降低的现象,又称为冷作硬化。这种现象主要是因为金属在塑性变形过程中晶粒发生滑移,位错之间相互作用导致位错等缺陷密度升高,强度随之而升高。

相对于其它杂质,在塑性变形过程中引入的缺陷(如位错等),对电子运动的散射作用较小,故其对导电性能的影响并不大。然而合金经过塑性变形处理后,在强度和硬度得到提高的同时,会极大地损害合金的延展性,即塑性和韧性等性能。因此,在研究当中,冷作硬化很少作为单一的强化手段来使用。

细晶强化

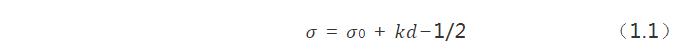

细晶强化,即通过减小晶粒尺寸的方法使金属材料的力学性能提高的一种强化方式。多晶体的屈服强度与晶粒尺寸之间存在 Hall-Petch[1]关系:

从公式(1.1)可知,在多晶体中随着晶粒尺寸的减小,其屈服强度会逐渐提高。其微观机制是,在多晶体受力变形过程中,位错会被晶界阻挡而塞积在晶界附近,从而导致晶内的位错滑移更加困难,合金强度得到提高。

目前,细化晶粒的方法主要有快速凝固法、加入微量元素、内氧化法、剧烈塑性变形(SPD)等方法。相比于其他强化方式,细晶强化在强度提高的同时,材料塑性也可以保持在较高水平,且增多的晶界不会对导电率有较大的影响,因而细晶强化是目前获得高强高导Cu-Cr-Zr 合金极为有效的方法。

沉淀强化

第二相强化指加入不溶于基体金属的第二相,使得合金的力学性能提高的一种强化方式。研究[2]表明,与溶解在铜合金基体相中的溶质原子相比,第二相所引起的晶格畸变相对很小,故而第二相对电子运动的散射作用影响较小,对导电率的影响不大。

因此第二相强化成为制备高强高导 Cu-Cr-Zr 合金主要的一种方法。通常,第二相强化效果与第二相的形状、结构、数目和分布情况有着密不可分的联系。

时效强化

时效是指合金元素经过固溶处理后得到过饱和固溶体,在室温或中低温保温时从过饱和固溶体中沉淀出来的过程,这一过程称为时效。

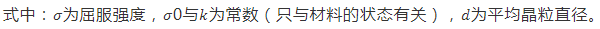

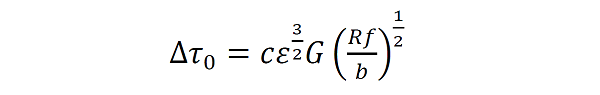

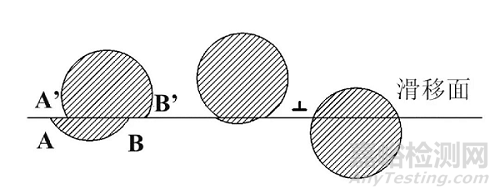

在这一过程中,合金的力学、物理等性能发生变化。在时效初期,析出物的粒子尺寸一般较小,析出粒子与基体一般为共格关系。此时,位错与粒子的交互作用为切割方式(如图1所示)。析出粒子引起的临界剪应力增量[3]可表示为:

图1 位错切过第二相粒子的机制

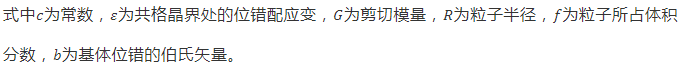

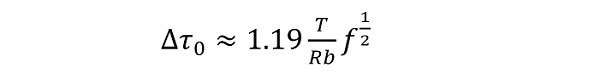

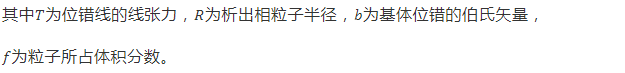

在时效析出中后期,析出物开始粗化,基体与析出粒子之间的关系由原来共格关系转化为半共格或非共格关系,位错与粒子交互方式也转变为Orowan 机制(即位错绕过的方式),如图2所示,其临界剪应力增量[4]可表示为:

图2 位错绕过第二相粒子的机制

弥散强化

弥散强化是指不溶于基体金属的细小弥散的第二相颗粒均匀地分布在基体上以实现力学性能提高的一种强化方式。硬质相颗粒可以有效的阻碍位错的移动,使力学性能得到提高。弥散强化在显著提高合金强度和硬度的同时,并不会导致合金的塑性韧性大幅下降。一般来说,第二相颗粒尺寸越小,分布越均匀,获得的强化效果越好。前面所指出的粉末冶金技术就是弥散强化的典型例子。近几年来,许多研究采用反向胶束法、内氧化法、共同沉淀法、电沉淀法等化学工艺,也获得较为分散的第二相颗粒[5]。

图3 一种Cu-Cr-Zr 合金组织(图片版权:Iaroslava Shakhova)

总结以上的强化方式,我们可以看出,仅仅依靠单一强化手段获得的强韧化效果远远达不到现代工业的要求,因而常常需将几种强化方法结合起来使用。例如,在实际生产中采用冷变形+时效的工艺处理方法来获得具有良好综合性能的Cu-Cr-Zr 合金。目前,较为通用的合金强化的途径是在固溶强化的基础上通过塑性变形等方法使晶粒得到细化,然后再运用时效强化等手段来获得可观的力学性能,并使导电率保持在较高水平。

参考文献:

[1] Sylwestrowicz W , Hall E O . TheDeformation and Ageing of Mild Steel[J]. Proceedings of the Physical Society,2002, 64(6):495.

[2] PetchN J . The Cleavage Strength of Polycrystals[J]. J. Iron Steel Inst. 1953,174(1):25-28.

[5] Gottstein G . Physical Foundations ofMaterials Science[J]. Materials Today, 2004, 7(7):197-302.

来源:金属材料科学与技术