端联器螺栓脆性断裂失效

零件名称:端联器螺栓

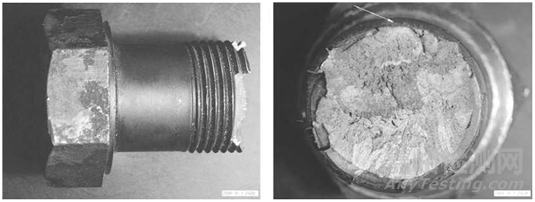

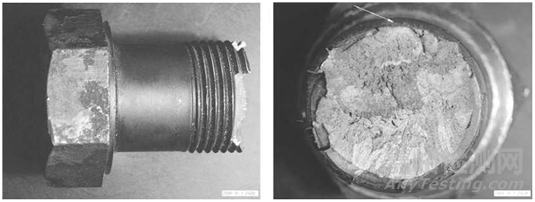

失效背景:在20余台重载履带车辆共6000多个端联器螺栓中有3个螺栓断裂,失效率 为0.044%。失效螺栓均是在使用初期断裂,见图1-1,螺栓断面形貌见图1-2。图1-1的失效螺栓是一条新履带装车行驶1km后停车维护时,出现突然断裂。螺栓头部一段从端联器中间的光孔中掉落,有螺纹的另一段残留在端联器上的螺纹孔中。螺栓的服役条件在静止时受预紧静拉力,运动时受预紧静拉力加交变切向力。

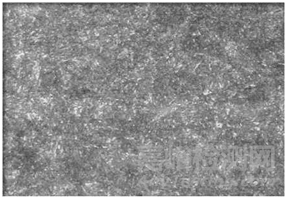

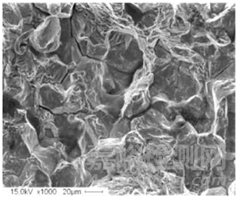

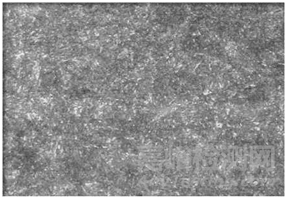

失效特征:从图1-2螺栓断裂面看出,断口呈起伏状,无塑性变形,个别区域有面积大小不等的小平面,整个断面上无冶金缺陷。断裂源只有一个,起始于断面外侧的螺纹根部应力集中处,断裂源宽约1mm,在半径2mm内的区域内较平坦,断裂源两侧10mm外的其余断面外圆处有1mm左右的拉边,断面主要由沿晶、冰糖状、大量的晶间微裂纹组成,整个断裂面上各个小平面之间没有显著的分界线,也没有疲劳断裂中的贝纹线,呈现出典型的无塑性脆性断裂形态。综合分析:理化检测的化学成分、非金属夹杂物、晶粒度及热处理质量的结果表明,原材料、螺栓制造质量均满足技术要求。螺栓的基体金相组织见图1-3,微观扫描断口形貌见图1-4。

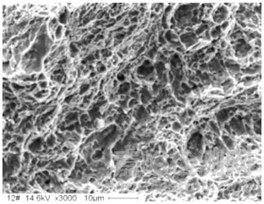

查找生产作业,发现当初螺栓拧紧装配时,实际拧紧力矩远大于设计规定的力矩。为对比分析,取9枚螺栓实物(8枚已使用无问题的螺栓,1枚未使用螺栓),进行强断拉伸试验。螺栓拉伸试验断口的断裂源也同样位于一侧螺纹根部应力集中处,属于线断裂源,断口形貌平齐,见图1-5。断口微观形貌见图1-6。两种断口形貌对比见表1-1。

表1-1两种断口形貌对比

|

|

|

|

|

|

断裂源附近的断面主要为沿晶断裂,呈冰糖 状,无明显塑性变形,还有少量韧窝。各晶粒之 间分布有许多二次裂纹,属脆性断裂 |

断口的断裂源区及扩展区均由穿晶断裂的浅韧窝组 成,无二次晶间裂纹,是高强度材料正常韧性断裂的断口形貌 |

|

|

|

|

|

|

晶界有腐蚀,沿晶断裂、少量韧窝,在断口上有 二次裂纹,属于应力腐蚀脆性断裂断裂源:点断裂源(1mm),起裂临界应力小,剪 切拉边小,拉边只占断口总面积的8%,韧性低 |

无晶界腐蚀,穿晶断裂、浅韧窝组成,无二次晶间裂 纹,属于韧性断裂断裂源:线断裂源(7~llmm),起裂临界应力大。剪 切拉边大,拉边占到断口总面积的25%〜40%,韧性高 |

从表1-1中可看出:失效件断口显示螺栓在腐蚀环境下产生了应力腐蚀,降低螺栓的综合性能。

失效原因:装配拧紧力矩大于设计力矩的端联器螺栓在腐蚀环境下产生应力腐蚀后导致螺栓脆性断裂失效。1) 加强装配规范,确保履带连接螺栓预紧力在装配规范要求范围内(为增加可靠性,螺栓拧紧力矩上限值比原设计减少了 20%,安全系数由原来的1.2倍提升到1.6倍)。2) 调整热处理工艺,螺栓强度由14. 9级降低到13. 9级,在强度指标得到保证的前提下,增加了螺栓的韧性,降低履带连接螺栓产生应力腐蚀的敏感性。

3) 在履带连接螺栓表面增加了保护层,降低环境对螺栓断裂的应力腐蚀影响程度。