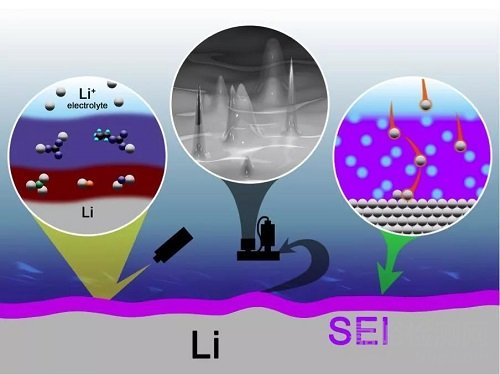

锂离子电池化成过程中,负极石墨表面SEI膜在生成的初期,靠近石墨表面的主要是无机锂盐{Li2O、LiX(X=F、Cl等)},该层结构相对致密,且对电解液及高温性能更为稳定,而SEI膜外层生成的主要是有机锂盐(ROCO2Li、ROLi等),结构疏松,性能不够稳定。

1. 化成充电截止电压对电池性能的影响分析

1.1 钴酸锂电池化成截止电压对电池性能的影响

对钴酸锂( LiCoO2) 为正极活性物质、石墨为负极活性物质,组成电池体系,通过调整化成充电截止电压,考察化成过程对电池性能的影响,对比实验过程如下:

1、通过混浆、涂布、干燥、组装、注液、静置、化成、分容等步骤组装683064型软包锂离子电池。

2、电池分为A/B两组,A组化成截止电压为3.8V,B组充电截止电压为3.7V。

3、对电池的容量、首次效率、能量密度、内阻、倍率、阻抗、高温存储和循环性能进行对比分析。

基本性能对比

性能对比结果如下表所示,低截止电压化成的电池的容量、比容量、首次效率、能量密度、电池产气变形率均优于高截止电压情况,因为A/B两种方案正极比容量一致,全电池的区别主要来自于负极的变化,B方案消耗的活性锂离子少于A方案,使得首次效率、容量更高,同时整体厚度较小。

两种化成截止电压的电池性能对比

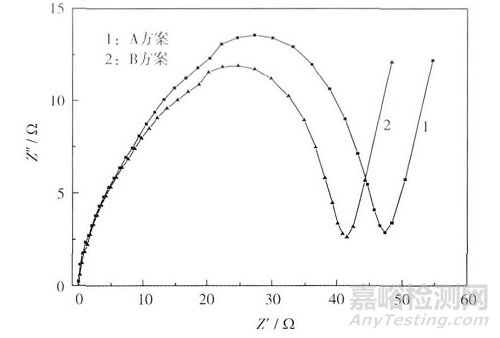

EIS对比

电芯内阻性质的差别主要来自于膜阻抗和离子传递阻抗,因B工艺条件下的SEI膜厚度比较薄,所以膜阻抗及离子传递阻抗均低于A工艺情况,具体测试结果如下图所示:

两种工艺EIS对比

1.2 磷酸铁锂电池化成深度对电池性能的影响

以橄榄石型LiFePO4作为正极材料,石墨作为负极材料,三元电解液碳酸乙烯酯(EC)、碳酸二乙酯(DEC)、碳酸甲基乙基酯(EMC) 按体积比1∶1∶1 配比,支持电解质为1mol/L的LiPF6组装额定容量为10Ah的1865140方形动力电池。通过调节化成时长来控制化成深度,并跟踪测试电池的电性能,分析不同化成深度对电池电性能的影响。

通过调节化成充电时间,分别控制第ⅰ~ⅳ组电池化成深度为40%、60%、80%和100%的额定容量,

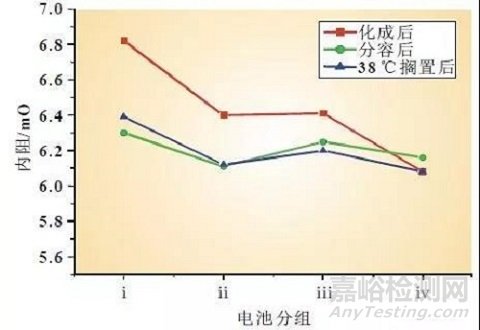

电池内阻影响

电池内阻的变化情况如下图所示,随着化成深度的加深各组电池化成结束后内阻呈减小的趋势,化成深度较浅的电池电极活化不完全,电解液与电极材料反应不够充分,电极表面还没有形成完整、致密的SEI膜,SEI膜阻抗较大。

各组电池平均内阻变化情况

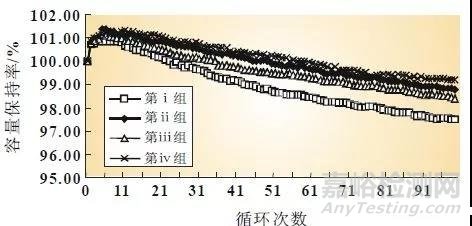

电池高温循环寿命的影响

各组电池在45 ℃恒温环境中1 C 充放电循环寿命曲线下图所示,第ⅱ~ⅳ组电池的循环寿命随充放电次数的变化速率基本一致,100 次循环以后第ⅳ组电池容量保持率最高,为99.22%,第ⅰ组电池的容量衰减速率相对较快,特别是循环到第30 周以后第ⅰ组电池的容量出现明显的下降,100 次循环后容量保持率仅为97.51%。说明当化成深度达到60%以上额定容量时,继续加深化成深度对电池的高温循环性能影响较小。

化成深度对电池循环性能的影响

2. 压力作用对化成过程的影响

此处所提加压化成特指软包电芯而言,其它类型电芯不做讨论,由于软包装电池采用铝塑封装结构,其外型结构决定了极片不能紧密排列,极片之间容易产生空隙,在电池化成过程中产生的气体也容易在极片之间残留,在之后的Degas封口中气体不能完全排出,从而影响电池性能,所以考虑采取在化成两次充电之间采用滚压工艺将极片之间的气体排除。

对比体系为磷酸铁锂软包电芯,电池的隔膜为25μm聚丙烯多孔单层隔膜,电解液为1mol/L LiPF6/(EC+EMC+DMC)(体积比1∶1∶1),分为A/B两组,其中A组电芯在化成过程中未进行加压排气,B组电芯在化成两次充电过程中,增加加压排气过程,B组加压分别为B1(压力值为4~6N)、B2(压力值为20~30 N)、B3(压力值为50~60 N),对比A/B两组化成后电芯的性能。

对化成后的电芯容量进行对比,对比结果下表所示,其中A组(无加压过程)容量小于B组(有加压过程)容量,并且B组电芯容量随着压力的增加而增加。

电芯加压化成与未加压化成容量对比结果

这其中的主要原因为锂离子电池在化成的过程中会产生大量的气体,而且由于软包电芯的本身结构原因,化成过程产生的气体会加大正极、隔膜、负极间的距离,阻碍锂离子从正极片到负极片的传输,另外,气体的存在还会阻碍电解液与正极、负极的接触,使得负极局部浸润性能变差,最终导致在负极片上存在大量未反应的死区。死去的出现会增加电池析锂的可能性,而且会严重影响电池本身的性能。

化成过程未加压或者加压小于工艺要求情况电芯拆解图

3. 温度对锂离子电池化成结果影响

在化成过程中,施加高温,可以降低电解液的黏度,加速离子的扩散,保证在大电流下,电子与离子迅速结合;高温下化成,不仅可以使电极表面的SEI膜层反应更充分,而且能增强隔膜的吸液性,这样有利于降低电池的气胀情况。

但是高温化成会降低SEI膜的稳定性,引起电池循环性能变差,这是因为高温会加剧SEI膜的溶解和溶剂分子的共嵌入,而低温条件下SEI 膜则趋于稳定。有研究表明低温下化成是以溶剂还原为主,锂盐的还原速度变慢,SEI膜的形成速度慢,因此溶剂产物的沉积更为有序致密,更有利于延长电池的使用寿命。

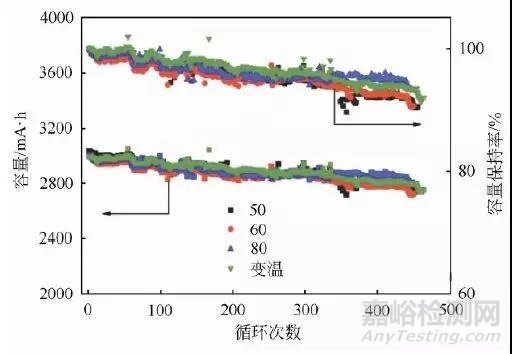

本文以钴酸锂-石墨体系的软包装锂离子电池为研究对象,研究了高温压力化成工艺中温度对化成效果的影响。化成过程分为4种情况,温度分别为50℃,60℃,80℃以及变温化成,其中变温化成是指化成的两次充电过程温度不同,化成第一个充电阶段为40℃,第二个充电阶段温度为70℃。

前350次的循环性能相差不多,其初始容量均可达到3000 mA·h,而在400次循环后,容量保持率开始出现差别,450次循环后,方案一、二、三、四的容量保持率分别为90.57%、90.63%、93.44%、92.02%,表明80℃高温化成电池的循环性能更优于其余方案电池,可能是因为80℃化成,电池活性更大,产生的SEI膜较厚,有利于电池的循环稳定性。

对于高温化成或者是低温化成的对比,并没有一个确切的及结果表明可以说高温化成一定好,还是低温化成一定好,化成过程中温度的选择需根据不同的电池体系及不同制造工艺做具体的实验验证,选择适合电池本身的化成工艺参数。

4、NMC811高镍锂离子电池化成工艺优化

美国橡树岭国家国家实验室的Chengyu Mao(第一作者)和Rose E. Ruther(通讯作者)、David L. Wood III(通讯作者)等人对高比能电池(NCM811/石墨)化成时间(10小时-86小时)与锂离子电池性能之间的关系进行了研究,研究表明过短的化成时间会导致负极金属Li的析出和电化学性能劣化,而中等时间(30h和26h)的化成有助于减少锂离子电池的内阻增加、提升容量保持率,并有效的避免金属Li的析出。

实验中所有的电池首先充电到1.5V(避免负极铜箔的腐蚀),然后在30或者40℃的环境下搁置6h以让电解液充分浸润,然后按照上表所示的制度进行化成(其中,30h化成首次为C/2充放电,第二次为C/10充放电,表中标识错误)。下图为不同化成时间电池的首次和随后几次的充放电曲线,从下图F中能够看到首次充电中采用C/10倍率电池的首次库伦效率要明显高于采用C/2进行首次充放电的电池。但是从平均库伦效率来看30h(C/2充放电2次)和26h(C/10充放电1次)化成的电池具有最佳的平均库伦效率,表明这两种电池在首次充放电中发生的副反应比较少。而化成时间最长的86h电池(C/10充放电4次)的平均库伦效率却不是最高的,这主要是因为在这一较小的倍率下,负极在低电势下时间比较长,引起了更多的副反应和SEI的生长,从而降低了电池整体的库伦效率。

化成后Chengyu Mao立刻对电池进行了解剖,分析负极的变化(如下图所示),从下图中可以看到C/10小电流化成的电池(86h和26h化成)负极都没有出现金属Li析出的现象,但是采用的C/2较大倍率化成的电池(30h、10h和10h@40℃)的电池,能够在负极表面观察到明显的金属Li析出现象,而30h化成的电池由于在第二次循环中采用C/10循环,因此析Li要比10h循环的两只电池更轻一点,这表明在首次充电过程中形成的金属Li,部分仍然具有活性能够参与到电化学反应之中。该实验表明在化成的首次充电过程中由于负极还没有形成稳定的SEI膜,动力学条件较差,因此首次充电须采用较小的电流,避免金属Li在负极表面析出。同时我们还发现尽管10h@40℃的电池在高温下进行了浸润,却并没有减轻负极金属Li析出问题,因此这也表明30℃浸润6h已经完全能够保证电极充分浸润,当然对于电极层数较多或者卷绕结构的电池,还是因该适当延长浸润时间,以保证电解液对电极和隔膜的充分浸润。

下图为不同化成制度化成后的电池的电性能测试结果,从下图a可以看到,尽管在化成过程中大倍率充放电的电池负极出现了明显的析Li现象,但是在倍率测试中几种电池表现却高度相似,在低倍率下容量发挥都达到了194mAh/g,这表明在首次充放电中析出的金属Li仍然具有活性,在后续的循环中仍然能够重新嵌入到正负极之中。虽然在倍率性能上非常接近,但是在循环性能(下图B和C)上几种电池则拉开了明显的差距,循环300次后30h化成的电池表现最好,剩余可逆容量为173.5mAh/g,容量保持率为91.2%,反而是一直进行小电流化成的电池(86h化成)循环性能表现不佳,而化成时间最短(10h化成)的电池循环性能最差,循环300次后容量保持率仅为89.6%(10h)和88.1%(10h@40℃),该结果表明化成制度对锂离子电池的长期循环性能具有显著的影响,并不是化成时间越长越好,中等时间(30h和26h)的化成制度更有利于锂离子电池长期循环性能的提升。

下图C为30h和86h化成电池在循环过程中内阻(脉冲方法测试)变化的趋势,从图中看到,循环开始时两种电池具有接近的内阻,但是在循环中化成时间较长的电池(86h化成)内阻增加速度明显快于30h化成的电池,导致86h化成的电池容量衰降较快,这表明小电流长时间化成过程中形成的SEI膜并不能有效的钝化负极表面,从而导致负极SEI持续生长,引起活性Li损失和内阻增加。通过小倍率充放电将内阻增加的影响降到最低后(小倍率充放电结果如下图D所示),电池容量的降低主要反应活性Li和活性物质物质的损失,86h、30h和26h的电池在小电流下的放电容量比较接近,都在176mAh/g左右,而10h和10h@40℃的电池在小电流下可逆容量较低(分别为170和166mAh/g),表明大电流化成的电池在循环中会面临更多的活性Li和活性物质的损失。

对循环后的电池进行解剖,观察负极极片变化(如下图所示),可以看到86h和26h化成的电池负极表面没有观察到析Li的现象,表明小电流化成能够有效的避免金属Li的析出,而30h化成(C/2充放电一次,C/10充放电1次)负极表面也没有明显的析Li现象(这主要是因为化成第二次C/10小电流充放电减轻了负极析Li),而10h化成的两种电池则在负极表面有明显的析Li现象。

SEM测试表明86h化成后的电池,在循环后负极表面形成的SEI膜相对于30h和26h化成后的电池更厚,这也验证了前面的阻抗测试结果。而10h和10h@40℃化成的电池,则能够在负极表面观察到明显的析Li痕迹。