您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2020-10-17 15:21

一、定义

破坏性物理分析(Destructive Physical Analysis,DPA)是为验证元器件的设计、结构、材料和制造质量是否满足预定用途或有关规范的要求,按元器件的生产批次进行抽样,对元器件样品进行解剖,以及解剖前后进行一系列检验和分析的全过程。

二、DPA的目的

DPA是对合格品的分析,是采用与失效分析相似的技术方法,分析评估特性良好的元器件是否存在影响可靠性的缺陷,是一种对批质量的评价。工厂在最后一道工序中,对合格品进行分析,很容易在早期发现制造工艺中的异常情况,有利于改进工艺提高产品质量。用户采用DPA控制技术可验证和评价元器件的质量,发现可能会影响性能、可靠性的异常情况,确保装机元器件质量。

DPA是借助于失效分析的一些手段,并以预防失效为目的而发展起来的, 对元器件的使用可靠性起着重要保障作用,也引起了元器件使用者的广泛关注,许多部门和工程单位制定了相应的DPA标准和规范。

三、DPA的意义

可靠性设计工作必须遵循“预防为主、早期投入”的方针,将预防、发现和纠正可靠性设计及元器件、材料和工艺方法的缺陷作为工作重点,采用成熟的设计和行之有效的可靠性分析、试验技术,以保证和提高武器装备的固有可靠性。进行早期投入可以取得事半功倍的效果,可以降低全寿命费用(全寿命费用=研制费+生产费+使用维修费)。

DPA就是遵循“预防为主、早期投入”的方针,对重要的元器件在投入使用之前,按生产批次对元器抽样件进行DPA,剔除不合格的、有缺陷的批次,确保符合质量要求装机使用,保证系统的可靠性。

根据DPA的结果信息可以拒收在生产中有明显缺陷或潜在缺陷的批次,对异常的批次采取适当的处理措施,并对元器件在设计、材料或工艺等方面提出改进措施。可有效地防止有明显或潜在缺陷的元器件装机使用,保证符合质量要求的元器件装机,降低了在系统试验和现场使用中因元器件固有缺陷所造成故障的概率。

开展破坏性物理分析的主要意义体现在以下几个方面:

(1)确定在设计及制造过程的中存在的偏离和工艺缺陷,提出改进措施。

(2)检验、验证供货方元器件的质量。

(3)防止具有明显或潜在缺陷的元器件装机使用。

四、DPA工作的适用范围及时机

什么情况下的元器件需要进行DPA?

何时进行DPA?

这些通常都在型号的DPA规范文件中规定。进行DPA主要有以下几种情况:

(1)应用于高可靠性要求领域中元器件,如航天、航空及军用要求。

(2)在电子产品或设备中,列为关键件或重要件的元器件,如果它们失效,可能会造成产品故障或影响任务的完成。

(3)其质量等级低于规定要求的元器件。

(4)超出规定的贮存时间的元器件。

(5)对已装机的元器件需要进行质量复验。

进行DPA的时机,主要有以下几种情况:

(1)产品质量鉴定时,即包括国家授权的鉴定机构的鉴定也包括使用方的鉴定。

(2)产品验收时进行,即在订货合同中,提出DPA,下厂验收时,使用方可 现场监督生产方进行DPA,或生产厂家出厂供货前,由有资质的第三方实验室 进行DPA,合格后才能供货。

(3)元器件到货后,在装机之前进行DPA,并结合二次(补充)筛选,可以起到很好的质量复验作用。

(4)对于超过规定贮存期元器件的质量复验,按GJB/Z123《宇航用电子元器件有效贮存期及超期复验指南》的规定要求进行DPA。

五、DPA工作的方法和程序

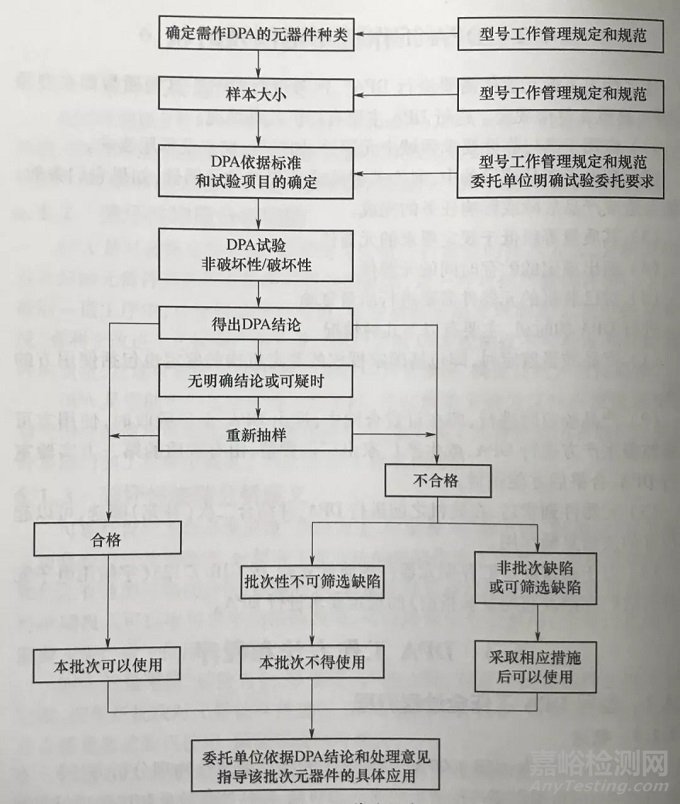

1、型号DPA工作全过程流程

DPA军用标准为:GJB4027A《军用电子元器件破坏性物理分析方法》。在实标工作中,可根据需要进行适当的增加和剪裁,包括抽样数量和试验项目等都可做适当的增加和剪裁。

型号中的元器件管理文器件件中明确了必须进行DPA的要求,并制订相应的DPA规范,确立了进行DPA的元器件种类、抽样方案、 试验项目、依照的标准等要求。

DPA的试验步骤与失效分析一样,都是由表及里,由非破坏性到破坏性,不得随意颠倒。由于DPA是通过对抽样样品的分析来得出整批的器件质量水平,所以试验时应按照程序小心进行,防止因错误操作而导致期间出现缺陷和不合格,对整批器件质量状况进行误判,造成不必要的损失。下图为DPA工作的全过程流程图。

DPA抽样

DPA是破坏性的试验,必须抽样进行,应在生产批次中随机抽样,经有关机构批准,也可选最能暴露缺陷的元器件作为DPA样品。在生产方和使用方同意时,也可抽取电特性不合格但未丧失功能的元器件作为DPA的样品。

(1)样本大小

抽样结果将用于批质量评价,因此就有可能将不合格批误判为合格批的风险, 加大样品大小将有利于减少误判风险,但受到经费的制约,样品大小不可能过大。

样本大小应以满足DPA的检验项目的需要量为前提,GJB 4027A中规定, 对于一般元器件为生产批总数的2%,但不少于5只也不多于10只;对于结构复杂的元器件,样本大小应为生产批总数的1%,但不少于2只也不多于5只;对于价格昂贵或批量很少的元器件,样本大小可适当减少,但应经有关机构批 准。有关机构包括鉴定机构、采购机构或元器件使用方。

在产品鉴定时,抽样应按GJB 4027A的要求进行,不应减少。

在非产品鉴定时可根据采购的数量、可靠性要求,可对样本大小进行适当的剪裁。

(2)重新抽样

若第一次 DPA由于设备故障或操作人员失误等与被检元器件无关的因素而导致未得出结论时,DPA责任单位应在查明原因采取纠正措施后,再重新抽 样进行 DPA(适用时,可根据具体情况对检验项目进行剪裁)。

若第一次DPA未得出明确结论或结论为可疑时,应重新抽样,重新进行DPA。必要时应加大样本大小,适用时可根据具体情况对检验项目进行剪裁。

2、DPA试验项目和程序

GJB 4027A《军用电子元器件破坏性物理分析方法》规定了各类元器件DPA的方法,元器件共分16大类,49小类,标准中涉及的DPA试验项目共18个。

各类元器件因其种类、结构、生产工艺存在着很大的差异,DPA的试验项目也不尽相同,试验方法和检查内容等有着很大的差异。如半导体器件类的试验项目较多,元件类试验项目就较少。

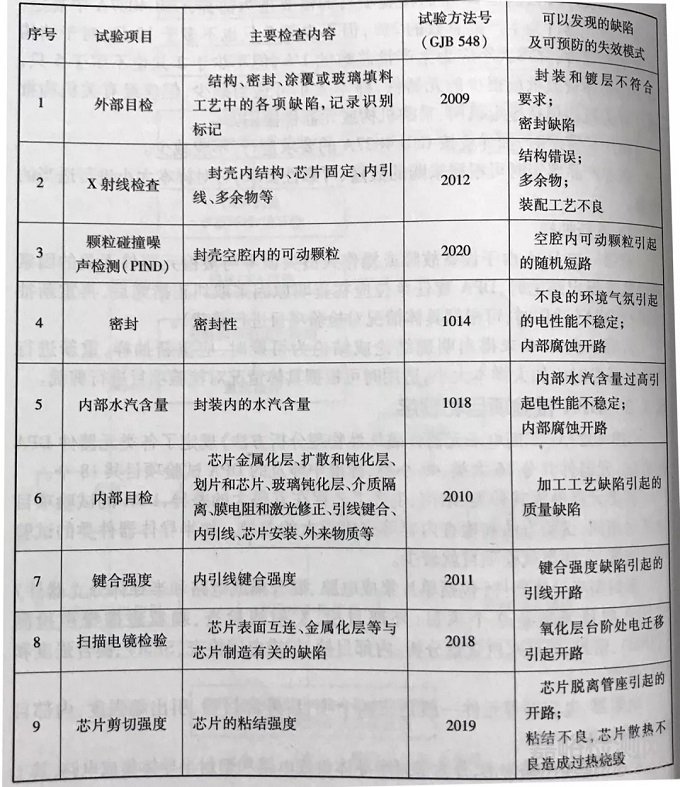

密封型半导体器件(包括单片集成电路、混合集成电路和半导体分立器件) 的DPA项目通常是9个项目:外部目检、X射线检查、颗粒碰撞噪声检测(PIND)、密封、内部水汽含量分析、内部目检、扫描电镜检查(SEM)、键合强度和剪切强度。

电阻器、电容器等元件一般是三四个项目:外部目检、引出端强度、内部目检制样镜检。

以单片集成电路为例,分为密封半导体集成电路和塑封半导体集成电路,其工作项目号分别为1101和ll03,因封装结构不同,其DPA试验项目有很大的差异。

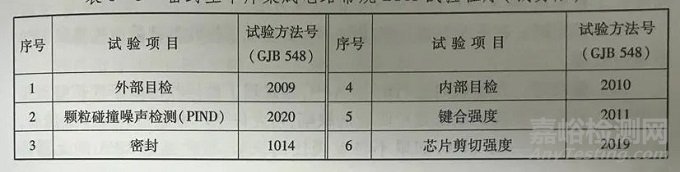

(1 )密封型单片集成电路的DPA试验程序

密封型单片集成电路的DPA的试验项目、主要检查内容、试验方法号、可以发现的缺陷及可预防的失效模式见下表。其中外部目检、X射线检查、颗粒碰撞噪声检测、密封等非效破坏性的试验,后续的试验为破坏性试验,应按顺序进行,不得颠倒。

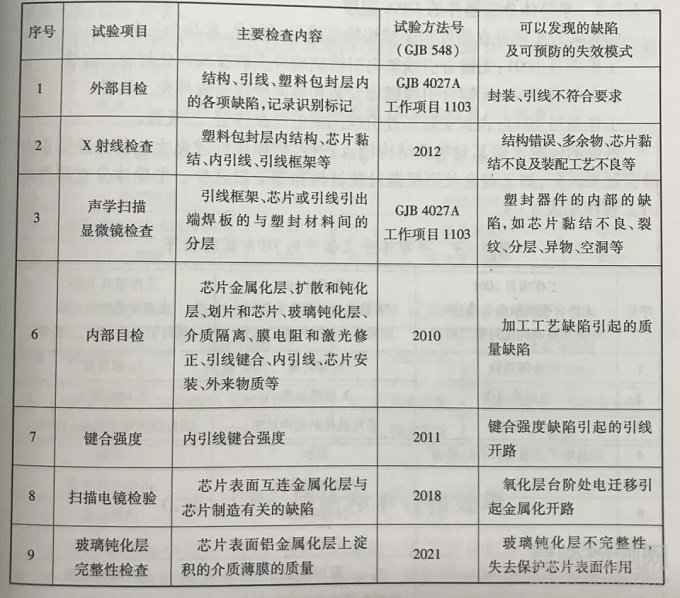

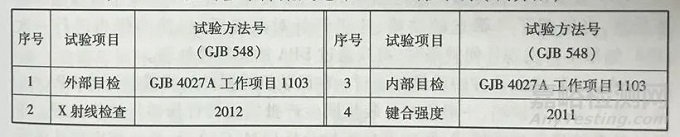

(2)塑封性单片集成电路的DPA程序

塑封型单片集成电路的DPA的试验项目、主要检查内容、试验方法号、可以发现的缺陷及可预防的失效模式见下表,其中外部目检、X射线检查声学扫描显微镜检查等为非破坏性的试验。

与密封型集成电路电路相比,塑封集成电路的破坏性物理分析试验项目中 没有了与空腔结构有关的试验,如PINO、密封、内部水汽含量分析,而增加了所特有的声学扫描显微镜检查(SAM)和玻璃钝化层完整性检查。

(3)片式元件的 DPA 试验程序

在GJB-4027A中涉及的片式元件主要包括片式固定电阻器、多层瓷介(独石)电容器、片式固体电解质钜电容器,主要需要对元件内部结构和电极进行剖面制样检查。片式元件的DPA的试验项目见下表。

| 序号 | 试验项目 | 可以发现的缺陷 |

| 1 | 外部目检 | 基体表面的裂纹、端电极缺陷、错误标识 |

| 2 | 制作镜检 | 基本内部缺陷 |

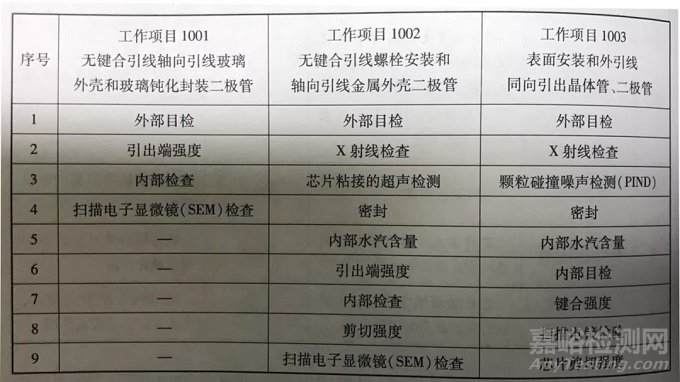

(4)半导体分立器件的DPA程序

GJB4027A将分立器件根据结构特点进行了细化,和玻璃即分为钝化封装三种。

工作项目1001:无键合引线轴向引线玻璃夕二极管。

工作项目1002:无键合引线螺栓安装和轴向弓I线金属外壳二极管。

工作项目1003:表面安装和外引线同向引出晶体管、二极管。

目前的分法是按其封装及结构特点进行,可操作性较强大。首先按是否有键合目前丝来区分的分法,如无键合丝则根据封装材料和等予以区分。半导体分立器件的DPA程序见下表。

二极管因其结构多样性,内部目检的具体实施过程有所不同,有时需对样品进行制备。应注意,目前标准的工作项目1001中,只对二极管进行机械切割或化学方法去除玻璃(包封),际操使芯作中片可暴露,但对芯片粘接质量的检查要求没明确判据,如用户需要,在实际操作中可增加检查要求,如"剖面制作”的求检查要求。

由于许多二极管是面接触或点接触结构,工作项目1001和1002中所对应的有些结构的扫描电镜(SEM)适用性不大,如需要,建议委托方加强监制或在封帽前进行SEM。

3、DPA试验项目裁剪

在型号DPA工作中,可根据可靠性的需要”,对试验项目、样本大小进行裁减。目前工程型号采用最多的为“常规六项DPA”,即为剪裁后的密封型半导体器件的DPA要求。

广泛使用的裁剪后的密封性集成电路、塑封集成电路DPA试验程序分别见下表。

六、DPA结论和不合格处理

在GJB4027A中规定,外形、装配、功能或工艺不符合规定的要求即构成缺陷,当DPA用于批质量评价时,除非另有说明,元器件的缺陷将作为批拒收的依据。

根据GJB4027A规定,破坏性物理分析结论分为以下四类。

(1)DPA中未发现缺陷或异常情况时,其结论为合格。

(2)DPA中未发现缺陷或异常情况,但样品大小小于相关规定,其结论为样品通过。

(3)DPA中发现相关标准中的拒收缺陷时,其结论为不合格,但结论中应说明缺陷的属性(如批次性缺陷或可筛选缺陷)。

(4)DPA中仅发现异常情况时,其结论为可疑或可疑批,依据可疑点可继续进行DPA。

在实际工程应用中,如果将DPA中中发现的元器件缺陷都批拒收,则可能过于严格,应分析缺陷的性质,凡是具有以下条件之一的缺陷,可构成了批拒收缺陷。

(1)缺陷属于致命缺陷或严重缺陷。

(2)具有批次性的缺陷。

(3)具有发展性的(如铝腐蚀等)且难以筛选的缺陷。

(4)严重超过定量合格判据的缺陷。

对DPA不合格批的处理应根据缺陷的性质,及DPA的不同用途而定。下面是在工程中对DPA不合格批所采取的处理方法。

(1)鉴定时。在鉴定时进行的DPA中,如发现了拒收的缺陷应按鉴定DPA不通过处。

(2)验收时。在验收时进行的DPA中,如发现了批拒收的缺陷应按整批拒收处理。加倍抽样再进行一只有当发现的缺陷是可筛选的缺陷,可允许生产方进行针对性筛选后加倍抽样再进行一次DPA,如果不再发现任何缺陷,可按通过DPA的元器件处理。

(3)复验时。在复验时进行的DPA中,如发现了批拒收的缺陷应按整批报废处理;当发现了可筛选的缺陷,应进行针对筛选后,加倍抽样再进行一次DPA,如果不再发现任何缺陷时,可按通过DPA的元器件处理。

(4)已装机元器件的质量验证时。在已装机元器件的质量验证的DPA中,如发现了批拒收缺陷,一般应对已装机同生在已装机元器件的质量验证件作整批更换处理。当器件的损坏,不致导致型号任务的失败或严重影响型号任务的可靠性,也可不作整批更换处理。

来源:国防工业出版社《电子元