您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2020-10-25 15:04

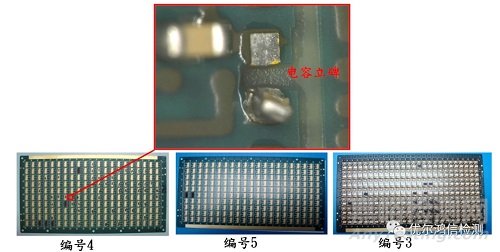

背景:PCB镀金板焊接后发现大量电容立碑现象,而且立碑方向一致,各种编号PCB不良率不同。故需进行原因分析,提供改善对策。

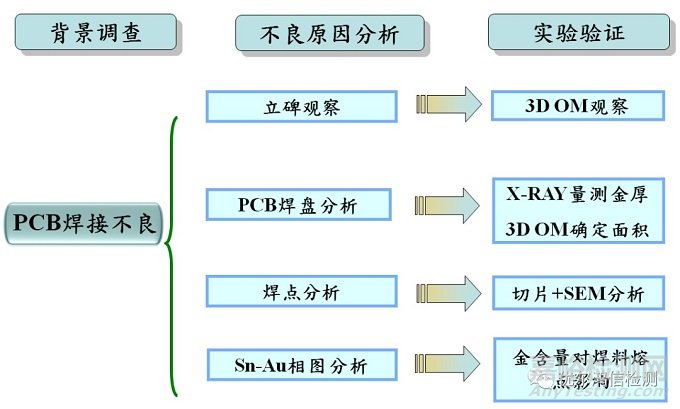

01、分析结果:

金层厚度:编号4 >编号5 >编号3,各编号金层厚度普遍偏厚;

焊点内均生成大量的AuSn4 ,容易造成“金脆”,影响焊点强度;

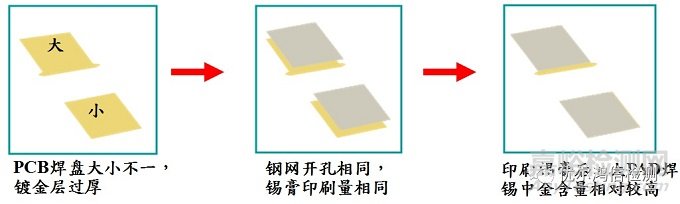

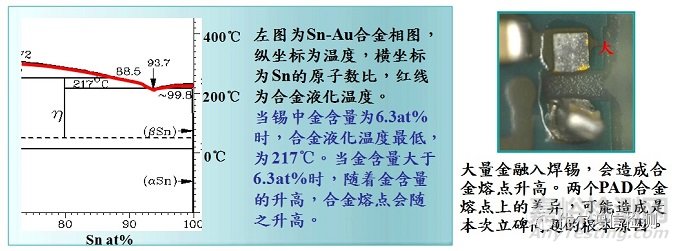

焊盘大小不一,融入焊料后导致合金熔点不同,可能是造成本次立碑问题的根本原因。

02、失效症状:

电容立碑

03、失效形式:

焊接不良失效

04、失效机理:

焊盘大小不一导致焊料合金熔点差异

05、根本原因:

焊盘设计不合理

06、改善建议:

减少PCB镀Au层厚度,增大焊接工艺窗口,以抵消焊盘面积差异所带来的不良影响。

由於該PCB會作為IC基板,部分焊盤會打上金線,Au層不能過薄。因此, 需進行相關實驗來確定最佳Au厚。

PCB镀金板焊接后发现大量电容立碑现象,而且立碑方向一致。各种编号PCB不良率不同。

*不良率:编号4 >编号5 >编号3

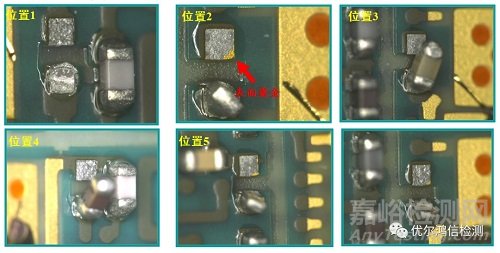

所有电容立碑方向一致,孤立焊盘及连有导线的焊盘均会出现立碑。

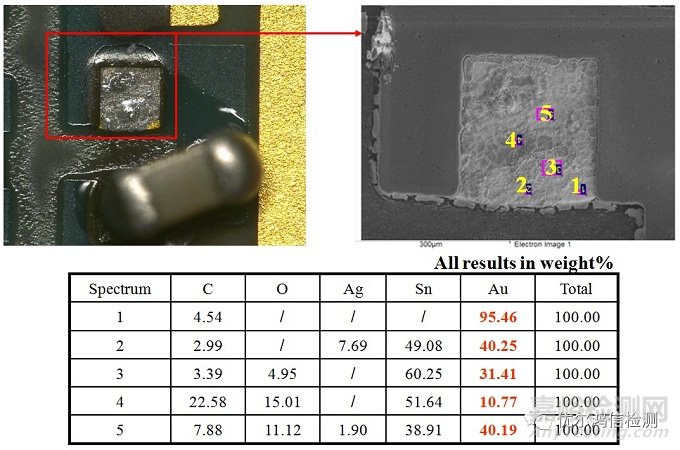

立碑后焊锡基本上附着在电容端。NG焊点光泽度偏低,表面较为粗糙。部分PAD表面露金。

从上表可以看出,各编号PCB裸板金层普遍偏厚(通常焊接用金厚为0.1um,IPC 6012规定焊盘最大金厚为0.8um,Class2)。

金层厚度:编号4>编号5>编号3

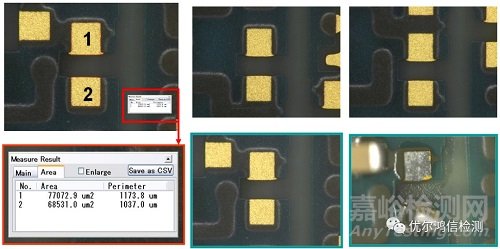

OM观察发现,NG电容两端焊盘存在面积差异。1号焊盘面积大于2号焊盘约12.5%(见上图)。过炉后立碑不良均发生在1号焊盘。

对失效焊盘进行表面成份分析,结果表明不良焊点仍存在大量的金元素。

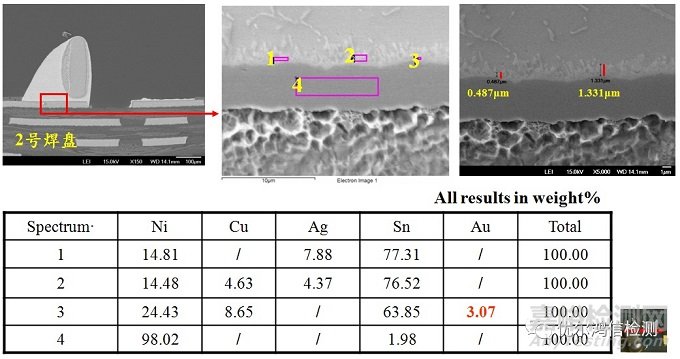

对NG焊点进行切片分析,发现2号焊盘(小焊盘)金层已全部溶解,焊点中生成了(Cu,Ni)3Sn4的IMC,但IMC厚度略微偏薄(见上图,正常IMC厚度1~5μm)。

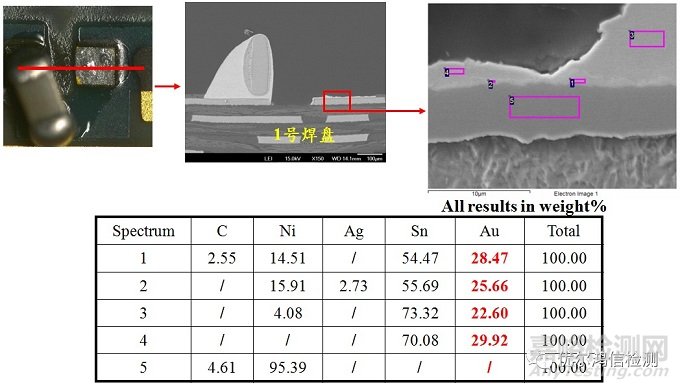

对NG焊点的1号焊盘(大焊盘)进行切片分析,发现金层溶解状况较差。焊点中生成了大量的AuSn4。

结论:

金层厚度:编号4 >编号5 >编号3,各编号金层厚度普遍偏厚;

焊点内均生成大量的AuSn4 ,容易造成“金脆”,影响焊点强度;

焊盘大小不一,融入焊料后导致合金熔点不同,可能是本次立碑问题的根本原因。

改善建议:

减少PCB镀Au层厚度,增大焊接工艺窗口,以抵消焊盘面积差异所带来的不良影响。

由于该PCB会作为IC基板,部分焊盘会打上金线,Au层不能过薄。因此, 需进行相关实验来确定最佳Au厚。

来源:优尔鸿信