您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2020-12-09 08:56

高强度钢以其优良的力学性能,而广泛应用在基础设施建设、军事装备制造、汽车制造、飞机制造和核电工程等诸多领域。30CrMnSiA高强度钢在调质后具有较高的强度和韧性,此外还具有良好的加工性能和抗疲劳性能,因此被广泛用于制造轴类和活塞类零配件以及汽车和飞机等各种特殊的耐磨零配件。金属材料机械零部件在日常使用中多数承受的载荷都是随时间变化而变化的。材料在交变载荷作用下容易形成微裂纹,载荷持续作用会促使裂纹扩展,最终导致零部件断裂,这种形式引起的破损或断裂叫做疲劳破坏或疲劳断裂。疲劳断裂是影响金属材料使用安全的一个重要因素。30CrMnSiA钢的断裂失效中有80%是疲劳断裂,一般对于发生疲劳断裂的30CrMnSiA钢零部件都直接进行更换,造成了极大的浪费,如能对其进行再制造修复,则在降低成本、节约资源等方面都具有重要意义。

为了解不同深度缺陷修复后对30CrMnSiA钢扭转弯曲疲劳性能的影响,来自上海大学和上海海关工业品与原材料检测技术中心的朱兆祺、刘倩等研究人员对预置缺陷深度分别为0.15mm 和0.55mm 的试样进行了激光堆焊修复,并对修复件进行疲劳性能测试和显微组织形貌分析,以期为此类零部件再制造修复的基础研究提供一些帮助。

1、 试样制备

试验采用30CrMnSiA高强度钢,其热处理工艺是在880℃油淬后520℃高温回火,回火后水冷,得到的显微组织为回火索氏体,具有较高的强度和冲击韧度,以及较好的焊接性和冷冲压变形性。

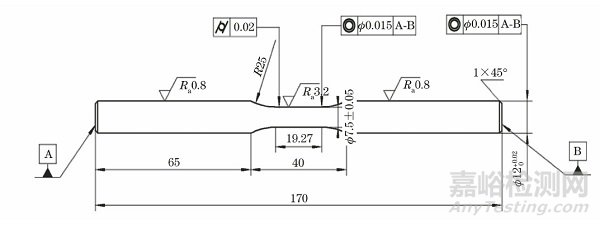

图1 无缺陷疲劳试样形状与尺寸示意图

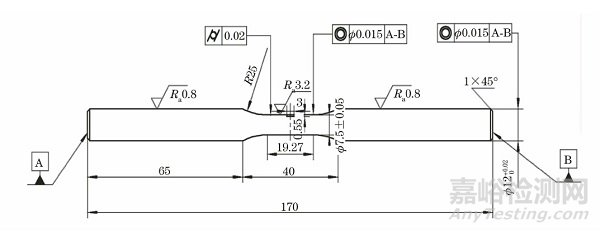

取3个尺寸为ϕ7.5mm×170mm的旋转弯曲无缺陷疲劳试样,如图1所示。其中一个试样在中心两边开深度为0.15mm,宽度为3mm的U型环槽,如图2所示;另一个在中心两边开深度为0.55mm,宽度为3mm的U型环槽,其余尺寸与图2所示试样的相同。

图2 缺陷深度为0.15 mm 的疲劳试样示意图

采用手工激光焊接机对两个带有缺陷的试样分别进行激光修复,激光堆焊设备如图3所示。

图3 激光堆焊设备

2 、疲劳试验

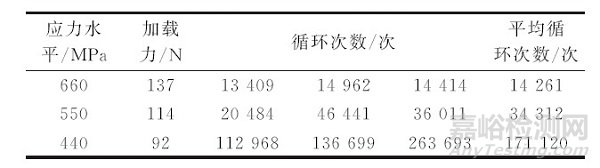

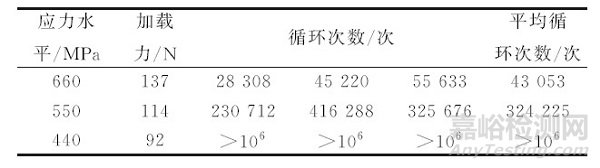

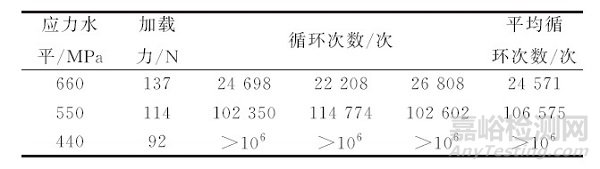

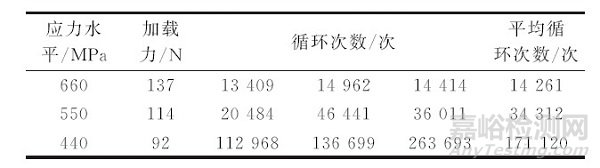

按照GB/T4337—2015《金属材料疲劳试验旋转弯曲方法》的技术要求,转速为3000r·min-1,在不同的应力水平和加载力下,对无缺陷疲劳试样和带有两种不同深度缺陷的再制造疲劳试样分别进行疲劳试验,结果如表1~3所示。可见无缺陷试样和缺陷深度为0.15mm的试样在应力水平S=440MPa时的平均循环次数均超过106次,而缺陷深度为0.55mm试样的平均循环次数明显降低,只有171120次;在应力水平S=550MPa时,无缺陷试样的平均循环次数为324225次,缺陷深度为0.15mm试样的平均循环次数为106575,而缺陷深度为0.55mm试样的平均循环次数只有34312次。可知随着应力水平的增加,试样缺陷深度越大,其平均循环次数较无缺陷疲劳试样的下降幅度越大。

表1 无缺陷试样疲劳试验结果

表2 缺陷深度为0.15mm试样的疲劳试验结果

表3 缺陷深度为0.55mm试样的疲劳试验结果

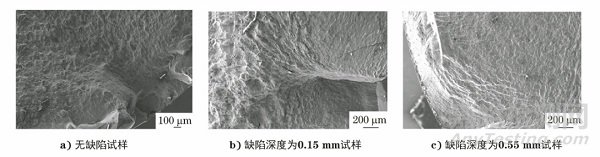

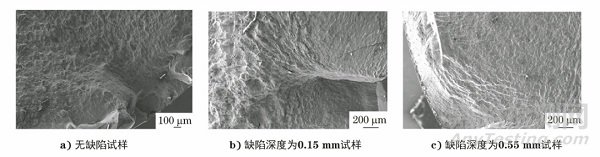

3、 断口分析

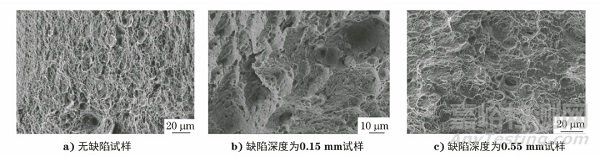

对550MPa应力水平下的无缺陷试样和带有两种不同深度缺陷的再制造试样的断口进行扫描电镜(SEM)分析。如图4~6所示,再制造试样的二次裂纹较多,而且随着缺陷深度增大,二次裂纹更长;再制造试样的韧窝数量少,随着缺陷加深,韧窝数量减少且越来越细小。

图4 550MPa应力水平下试样裂纹源区SEM形貌

图5 550MPa应力水平下试样的裂纹扩展区SEM形貌

图6 550MPa应力水平下试样最终断裂区SEM形貌

4 、结论

(1) 在低应力条件下,预置缺陷深度为0.15mm的激光再制造试样,其旋转弯曲疲劳性能接近无缺陷试样的。

(2) 预置缺陷深度为0.55mm的激光再制造试样,其旋转弯曲疲劳性能较无缺陷试样的显著降低,对有该深度缺陷的试样,将不能进行再制造修复。

(3) 再制造试样随着应力水平的增加,疲劳裂纹也越来越多,更易发生断裂。

作者:朱兆祺1,刘倩2,邱伟科2,汪宏斌1,吴益文1,2

单位:1.上海大学 材料科学与工程学院;2.上海海关工业品与原材料检测 技术中心

来源:理化检验物理分册