您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-02-20 14:39

近年来,随着热处理设备的广泛应用,热处理设备使用效率逐年提升,但设备出现故障的频次也随之增多。

不同用途的热处理设备加热系统结构组成大同小异,目前大都使用具有PID算法的智能仪表作为核心控温元件,通过功率控制器连接加热组件进行调功输出。因此对于如何保障热处理设备加热系统的稳定运行,是设备维修人员所关注的重点。

一、烘箱升温异常故障

1.1 故障现象

一台4.5m×8m的烘箱在启动加热后存在长时间且不固定的延迟加热现象,同时在接近设定温度值时升温速率越来越慢,导致零件保温时间延后,严重影响生产效率。

1.2 故障分析

对设备加热控制模式进行分析,该设备使用霍尼韦尔UDC2500仪表作为控温仪表,仪表输出4~20mA信号至SSR调功器调功输出,SSR调功器连接加热管(Y接)进行控制加热。通过对控温仪表控制加热时的全程状态进行观察时,发现两个异常现象。

1)启动加热初期,SP值(设定值)随程序设定斜坡逐渐上升,当SP值明显高于PV值(测量值)时,仪表仍然没有输出,查看仪表OUTPUT数值一直显示为0,这是导致启动加热后前期存在一段时间的不加热情况的原因。

引起此现象的可能因素有两点:

①仪表内部电路板硬件异常导致。

②仪表控制参数异常。

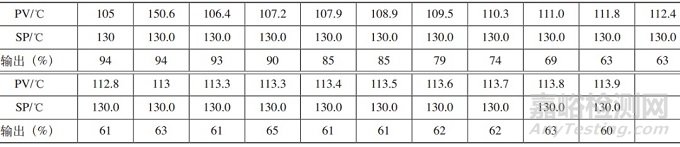

2)仪表开始输出后,升温正常,但在PV值与SP值差距较大时(以设置130℃为例,SP值为130℃,PV值为105℃),控温仪表就开始降低输出至60%左右进行控制加热,直到PV值达到设定值,仪表具体的输出变化量见表1。

表1 温控仪表PV-SP-输出功率对应数据(每隔30s记录一次)

这种超前调节的控制模式导致出现升温曲线第二段异常情况,在逐渐接近设定值时到温十分缓慢。引起此现象的可能因素有:

①仪表内部PID控制参数不佳,与实际情况不匹配。

②控温模式异常。

1.3 故障处理

1)对加热线路三相电阻值进行测量,三相电阻平衡,确认加热元件无损坏情况,排除因加热元件损坏导致发热量不足而到温慢的可能。

2)仪表PID参数不匹配的可能。启动仪表TUNE自整定功能,自整定过程正常。通过超温、降温几个波段自动计算适宜的PID参数,结果自整定保持温度稳定。整定完成后的PID参数与整定前比较差别不大,再次进行升温测试无效果,同时手动大幅度调整比例带及积分参数,仍无效果,故障依旧存在。

3)仪表控制模式异常的可能。检查仪表CTRALG算法设置组、OUTALG输出设置组、CONTRL控制设置组,发现在CTRALG算法设置组中输出算法类型参数设置为PIDB,意思为仪表仅对设定点更改提供一个积分响应,对增益或微分操作引起的输出没有影响。故确定故障原因为算法参数设置错误,导致仪表出现输出的异常延迟、超前调节现象。将其算法修改为PIDA(使用比例、积分、微分综合控制)后进行测试,升温无异常。

图片

二、卧室真空回火炉后区不加热故障

2.1 故障现象

一台三区控温的WZH-60型卧室真空回火炉在启动加热后偶发出现后区无加热电压、电流现象,如图1所示。

图1 后区无加热电压、电流

2.2 故障分析

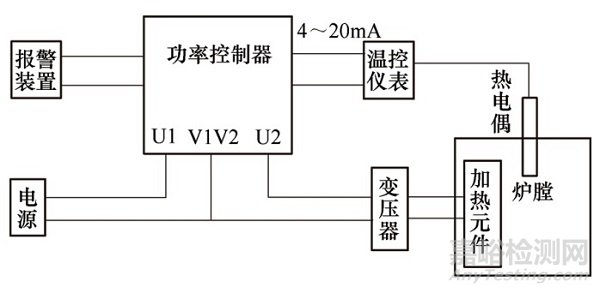

对该设备的加热控温原理(见图2)进行分析,这是一种典型的真空炉加热控制方式。设备使用欧陆2704仪表作为控温仪表,仪表内具有3个输出模块,分别输出4~20mA的电流至3个功率调节器(功率调节器采用移相触发的方式实现电压的无极调节,从而达到控制功率的目的)控制前区、中区、后区独立加热。由于真空炉其特殊的加热负载特性,使用变压器进行二次变压。根据电气图样发现电气柜上的加热电压表所测量的电压值为功率控制器的输出电压,在启动加热时使用万用表测量功率控制器输出电压确实为零,脱开负载进行测试仍没有电压输出,故确定故障原因在功率控制器及前端控制部分。

初步判断,引起此现象的几种可能原因有:

①控温仪表未输出4~20mA信号至功率调节器。

②功率调节器启动条件不满足。

③功率调节器损坏。

图2 加热控温原理

2.3 故障处理

1)针对控温仪表未输出控制信号的可能。通过仪表参数查看输出模块是否存在接触不良的现象,检查MODULE IO参数,输出模块正常显示。同时为进一步验证输出信号的存在,在功率控制器输入端处测量控制信号电流,如图3所示。测量结果表明,存在8.8mA的输入电流,与仪表端30%的输出相匹配(在低温段仪表限制输出为30%防止过冲),证明控温仪表端无异常,能够正常输出控制信号。

图3 检测控制信号电流值

2)功率控制器启动条件不满足的可能。通过分析其接线图样及对应端子的功能,确定功率控制器控制模式使用的是自动控制模式(连接其K1、K3端子),在启动加热后,应控制K1和K3端子接通,功率控制器方可进行输出,实际进行测量后发现K1与K3并未接通,进一步检查发现K3线路在上端接线排处连接松动,导致出现断路情况。进行线路紧固后故障消除,设备恢复正常使用。

三、热压罐设备控温不稳定故障

3.1 故障现象

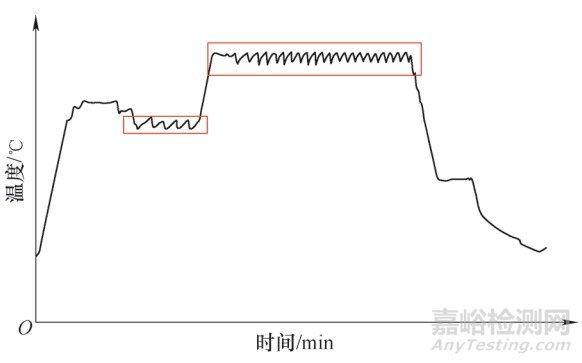

一台德国肖茨4m×10m的热压罐,在使用过程中出现控温系统不稳定的情况,如图4所示。这是一种非常典型的温度系统周期性振荡曲线,已经严重影响了复合材料的固化质量。

图4 热压罐控温振荡曲线

3.2 故障分析

对热压罐控温工作原理进行分析,该设备使用霍尼韦尔UDC2500智能仪表进行PID控温,设置输出类型为4~20mA电流信号。当仪表输出功率>50%时为加热模式,输出12~20mA电流控制调功器对安装在罐体尾部加热管进行加热;当仪表输出功率<50%时为冷却模式,用于控制两个口径大小不一连接在冷却水管路上的气动薄膜阀动作往罐尾冷却器通入冷却水。小口径冷却阀(预冷阀)动作对应仪表25%~50%输出,用于调节温度;大口径冷却阀(主冷阀)动作对应仪表0~25%输出,用于降温冷却。

初步判断造成罐体保温时系统周期性振荡的可能原因有:

①执行器动作异常,导致系统具有严重的滞后性。

②PID控制参数不合理。

3.3 故障处理

首先,对预冷阀进行检查,发现存在两个问题:

①所连接阀体定位器的气动管路破损,有漏气现象。

②阀体执行杆锈蚀严重,且存在轻微漏水现象。

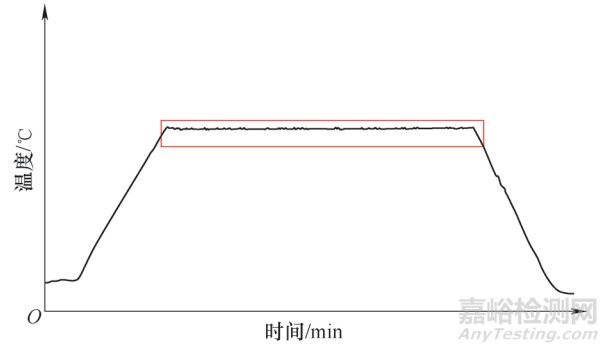

这两点因素都会引起冷却阀的动作滞后及阀体开度与控制信号不匹配,对此我们进行了阀体及破损管路的更换工作,完成后进行保温测试,振荡效果有明显改善。其次,我们手动对PID参数进行微调,通过多次的升温保温测试,最终确定了合适的PID控制参数,达到了保温时系统稳定的效果,如图5所示。这样不仅减少了执行器的动作次数,而且延长了系统的使用寿命。

图5 热压罐正常控温曲线

四、结语

热处理设备的加热系统结构组成相对简单,其控温精度是系统的技术难点,维修人员在处理此类问题时,需要整体性思维,逐步、细心地排查可能因素,这样才能够快速准确地确定故障原因。同时作为维修保障人员,更应该思考的是如何做好热处理设备加热系统的预防性维护工作,如对控制仪表进行权限设置,防止操作人员误修改控制参数、仪表的参数备份与定期核对,加强设备巡检,以及定期检测加热组件的好坏等,只有“治未病”,设备才能长期稳定运行。

来源:热处理生态圈