您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-03-12 21:12

1、 研究背景

飞机金属结构表面防护层是结构腐蚀损伤的第一道防线。在飞机金属结构的服役过程中,结构表面防护体系首当其冲。具有表面防护体系的飞机结构,在投入使用后不久,在腐蚀介质及载荷的耦合作用下,其表面防护层往往在偏离预期的保证期出现脱落、裂缝或裂纹、起泡等,从而导致防护层失去起保护作用,使得腐蚀介质不断侵入,对基体材料构成腐蚀。为了保障涂层的可靠性,需掌握飞机金属结构涂层的失效机制,在此基础上建立有效的失效预测模型。围绕防护涂层的失效研究主要在以下几方面:

1)结构及其防护涂层的腐蚀原理、各腐蚀相关因素的腐蚀机理,如钛-钢螺栓搭接件的电偶腐蚀机制,紫外、水、温度、湿度、SO2、Cl-、沙漠、力学因素等对涂层的腐蚀原理;

2)结构及其防护涂层在不同腐蚀环境下的失效行为,如在深海环境、海洋环境、大气化境、热浸镀合金熔体等环境中的腐蚀现象、失效原因、改进措施;

3)防护工艺研究。防护涂层在服役环境中逐渐老化失效,目前,国内研究中或单纯采用老化试验来评价涂层的材料性能,或单纯采用盐雾等腐蚀试验来研究涂层-合金体系耐腐蚀性能,还没有充分考虑环境因素之间相互作用导致的损伤失效表征和演化规律。防护涂层失效预测模型方面,有的研究提出防护涂层的老化分析模型,如阻抗模值老化动力学模型,但该模型分析的是某特定频率下阻抗模值与试验周期之间的关系,并不能给出防护涂层失效的程度;或者利用失效现象,如从鼓泡的数量和面积入手,根据周期的变化情况进行分析,指导可能的失效情况。文献分析表明,防护涂层的失效预测预防研究缺乏。

在腐蚀介质及载荷的耦合作用下,金属表面防护体系往往出现失效,揭示飞机金属结构典型防护体系材料在多场耦合服役环境下破坏行为和失效机理,建立飞机金属结构典型防护体系材料损伤演化模型和失效预测模型,可为实现多场耦合服役环境下飞机金属结构服役使用寿命评定、预测及单机寿命监控提供基础。本文研究防护体系材料在腐蚀环境或腐蚀+载荷耦合环境作用下损伤演化行为、表征参量和失效判据,采用损伤形貌和电化学阻抗谱结合的方法,在防护涂层失效预测模型研究的基础上,分析防护涂层失效阶段的评价方法。

2、 试验材料与方法

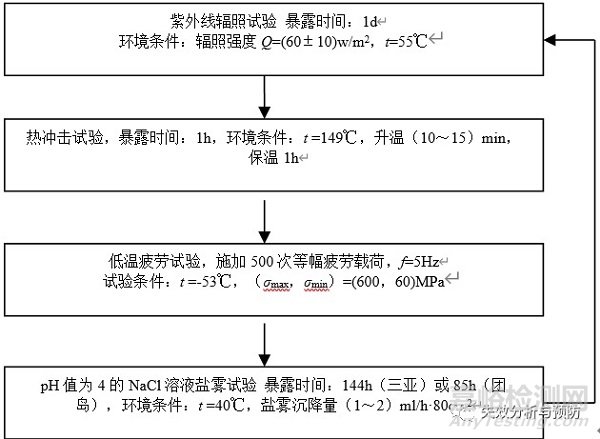

模拟实验环境谱见图1,模拟分析金属结构在海南三亚和山东团岛服役环境下的损伤失效行为,紫外辐照试验是为了模拟太阳光对有机涂层的老化作用,试验在紫外辐照箱中开展。热冲击试验是为了测试气温的变化对有机涂层的作用影响,试验在热冲击试验箱中开展。低温疲劳试验是为了测试材料在高空低温条件下的疲劳性能,试验在带在低温箱的MTS疲劳试验机上开展。盐雾试验模拟SO2、Cl-对防护涂层的影响,在盐雾箱中进行。

图1 试验谱每周期具体试验条件

对3代飞机在外场使用、腐蚀、失效情况进行调研分析,确定失效发生概率较高的典型研究部位作为模拟部位,如中央翼3墙部位、中央翼25框处、左尾梁下壁板和平尾大轴等。模拟结构包括内部结构和外部结构,内部结构不包括紫外线辐照试验环节,模拟试样分为2类,不包括低温疲劳试验环节的矩形板试样和包括低温疲劳试验环节的疲劳试样(图2)。

图2 试验所用的两类试样

金属基体7B04铝合金,模拟结构内部和外部的防护体系一致,防护体系如下:硫酸阳极化,重铬酸盐填充,喷漆(S06-0215)2层交叉喷。表面防护参数为硫酸阳极化(电压18V,180g/L硫酸,25min,膜厚8~9μm)和重铬酸盐填充。喷漆(S06-0215)2层交叉喷,厚度为50~60μm。

金属基体30CrMnSiA钢、AF1410钢、30CrMnSiNi2A钢,模拟结构内部的防护体系为底漆为:喷丸+H06-076底漆;模拟结构外部的防护体系为:喷丸+喷锌+1层H06-076底漆+1层881-Y01磁漆。试样表面处理工艺中喷锌厚度为30~60μm,底漆为H06-076,灰色,厚度为15~25μm;磁漆为881-Y01,蓝色,厚度为40~60μm。

喷丸参数:喷丸强度为0.3A,230钢,弹丸直径为0.6mm,覆盖率100%。

4种模拟环境、4种金属基体、疲劳试样和非疲劳试样共32种组合下共400多个试样。

对不同防护层、不同试验条件下的试样,定期进行表面宏观、微观损伤形貌观察分析,对防护层的电化学性能进行测试分析,通过截面信息对损伤的深度及损伤过程进行分析,在以上分析的基础上对防护层的失效机制、失效表征参量,失效形貌与电化学之间的关系进行研究。

对国内外防护层失效预测模型进行调研分析,防护层失效预测模型主要有阻抗模值数据处理法、老化动力学模型。分析现有模型存在的局限性,在此基础上,对老化动力学模型进行改进,提出全频率老化动力学模型,并新建立神经元网络失效预测模型。利用铝合金、钢及其防护涂层在不同实验条件下的实验结果对各模型的预测结果进行比对分析。

3 、防护涂层失效行为

1)主要失效形貌和影响因素

本文统计分析三亚内部、三亚外部、团岛内部和团岛外部4种模拟环境、4种金属基体、疲劳试样和非疲劳试样32种组合下共400余个试样随着试验周期的变化其损伤演变情况。防护层的主要失效模式为点蚀和电偶腐蚀,铝合金防护层在试验过程中主要呈现颜色变化、花斑和鼓泡现象,钢表面防护体系在试验过程中主要呈现颜色变化、鼓泡和剥层现象。虽然基体材料和防护层不同,但以上损伤均是在在模拟环境谱各因素综合作用下的结果 。

从试验谱中可以看出,试验参数包括紫外线、热、疲劳载荷和盐雾。紫外光照射能引起涂层的化学变化,如使碳链发生断裂,涂层孔隙率增大,使涂层老化。酮、醇、酸等小分子易在涂层光老化过程产生,这些小分子很容易被水冲刷掉,涂层高聚物不均匀的损失会表现出“花斑”形貌。1)应力对涂层损伤的影响:由于合金表面的漆层与基体金属延伸性存在差异,在拉应力的作用下,促进合金的氧化膜及漆层破裂。在疲劳试验过程中,应力主要起到促进防护层开裂或剥落、降低防护层与基体的结合强度、促进腐蚀介质穿过防护层的作用。在涂层中可能存在残余应力、吸湿应力、热应力和其它因素导致的应力,这些应力能够使涂层发生膨胀,当涂层的附着力不能承受应力引起的变形时就会起泡;2)热和温度对涂层老化作用:影响化学和光化学反应的速度,加速某些高聚物发生降解,导致性能下降;影响有机涂层中添加剂以及外来组分(杂质、污染物等)的扩散速度;导致收缩和膨胀,加速材料的龟裂和开裂。

在有机涂层涂装过程中,可以通过严格控制涂装工艺控制宏观缺陷,但微观缺陷不能完全避免。凭借微观缺陷,可以在涂层中形成长径比很大的腐蚀通道,水、氧等半径较小的分子可以通过这些通道扩散到涂层-基体的界面区域,形成微观腐蚀原电池,进而使得基体发生腐蚀。另外,涂层即使达到理想状态,也会发生涂层表面水分子吸附、扩散和溶渗作用,可到达涂层金属基体界面。

2)失效形貌与电化学阻抗之间定量关系

通过对防护层表面损伤形貌演变分析,防护层和基体金属界面损伤形貌定量表征,防护层电化学阻抗随试验周期的演变分析,研究防护层材料损伤演变规律,发现随着试验周期的进行,失效形貌的变化与电化学参量存在一定的对应关系,本文给出不同失效阶段低频电化学阻抗模值范围,以及对应的失效形貌。

以30CrMnSiA钢基体表面喷丸+喷锌+喷底漆+喷磁漆防护层在团岛外部环境下(没有低温疲劳试验环节)为例,给出失效形貌演变和电化学参量的变化。

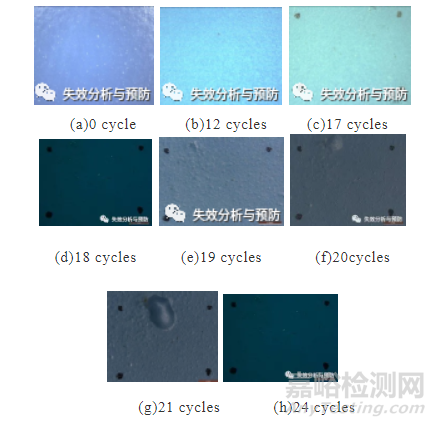

第1周期至第17周期试样表面没有明显变化;第18周期,试样内部出现数量较多、尺寸细小的鼓起,鼓起肉眼观察不明显;第19周期,试样内部细小的鼓起有所长大,尺寸增大,肉眼基本可见;第20周期,出现尺寸较大的鼓泡;第21周期,尺寸较大的鼓泡明显长大,其他鼓起变化不明显,随着试验的进行,大鼓泡周围出现较多尺寸较小的鼓泡,之后的腐蚀周期,至试验结束,第24周期,腐蚀现象更加严重。失效形貌演变见图3。

图3 不同实验周期损伤形貌变化

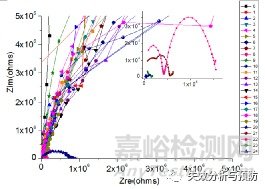

不同周期下的bode图见图4,从图中可以看出在随着试验的进行试样不同频率下的阻抗模值出现明显变化,未试验至第17周期时,bode图基本在一个区间内分布,不同周期之间的差别不明显,第18周期及之后,bode图基本不重合,明显随着试验周期的增多,呈下降趋势。

不同周期0.1Hz时的阻抗模值|Z|见图5,未试验时阻抗模值在109Ω·cm2水平,试验初期阻抗模值在108~109Ω·cm2水平波动,随着试验的进行,在第18、19周期阻抗模值有所下降至107~108Ω·cm2,并且于第20周期降至106Ω·cm2之下,阻抗模值处于106Ω·cm2之下说明涂层防腐能力已经显著下降。

不同周期的Nyquist图见图6,可知在试验初期Nyquist出现一条半径较大的容抗弧,随着试验的进行,容抗弧半径逐渐变小,并逐渐出现感抗弧,说明涂层的防护能力逐渐下降,并引起基体逐渐受到腐蚀。

Fig.6 不同腐蚀周期Nyquist图

微观形貌观察表明,涂层经历18个周期后出现轻微鼓起现象,在第19周期,涂层表面鼓起有所加重,在第20周期时试样表面的腐蚀显著加重,出现明显鼓泡现象,说明经历第20周期时涂层的防护能力很弱,基本处于失效状态。腐蚀损伤状态(鼓泡现象)变化与电化学测试结果存在很好的一致性:电化学显示在第18周期时涂层出现损伤、第20周期基本处于失效状态;形貌结果显示第18周期时涂层出现轻微损伤、第20周期时基本处于失效状态。

3)失效阶段的划分及对应的等效电路

电解质溶液渗入有机涂层会引起涂层电容、电阻的变化,反过来也可以从涂层电容及电阻的变化了解电解质溶液渗入有机涂层的程度,通过对不同腐蚀(浸泡)时期涂层阻抗谱的表征,实现对涂层防护性能和腐蚀程度进行定量分析,有机防护涂层在不同老化周期后产生的电化学阻抗谱呈现出阶段性的变化,对应不同腐蚀模型。

①浸泡初期防护层体系的阻抗谱特征

将水分还未渗透到达涂层-基底界面的那段时间称作浸泡初期;H2O、O2和腐蚀介质离子通过涂层表面的微孔隙缝向涂层内渗透,但只要水分没有到达涂层/基底界面,涂层仍具有隔绝作用,电化学阻抗谱显示涂层只出现一个容抗弧,其等效电路见图7。

Fig.7 浸泡初期等效电路模型

②浸泡中期防护层的阻抗谱特征

防护层表面尚未形成宏观小孔的阶段时间称作浸泡中期,主要表征参量为高频端对应的涂层电容Cc及涂层表面微孔电阻Rpo,低频端对应界面起泡部分的双电层电容Cdl及基底金属腐蚀反应的极化电阻R,电解质溶液通过涂层表面的微孔渗入涂层并到达涂层/基底界面,破坏涂层与基底之间的结合,引起涂层的起泡或肿胀,基材可能发生轻微腐蚀,但在涂层表面尚未出现肉眼可观察到的宏观小孔,其等效电路见图8。

(a)Suitable for most organic coating

(b)Zinc coating

Fig.8 浸泡中期等效电路模型

③浸泡晚期防护层的阻抗谱特征

有机涂层表面出现肉眼可见到的锈点或宏观孔称作浸泡晚期,该阶段防护层表面的孔隙率及涂层/基底界面的起泡区都已经很大,基材发生腐蚀时,涂层已开始失效。交流阻抗谱低频部分出现感抗现象,该阶段用基底反应的电极过程表征防护层的电化学行为更合理,其等效电路见图9。

Fig.9 浸泡晚期等效电路模型

30CrMnSiA钢基体表面喷丸+喷锌+喷底漆+喷磁漆防护层,在腐蚀早期(17周期之前),适用图76中等效电路模型,使用Zsimpwin软件分析计算防护层电阻Rc、溶液电阻Rs和涂层电容Cc。

该试样在17个周期内,涂层电阻均大于108Ω·cm2,涂层性能优异,尚未受到较严重破坏。涂层电容先处于一个平台期,然后增大。在平台期,试样处于0~14周期,虽然溶液向涂层内渗透,但只要没有达到涂层/基底界面,涂层仍然是一个隔绝层,有良好的保护作用。随着周期的增加,涂层表面逐渐破坏,溶液通过微孔缝隙向涂层内不断渗透,涂层电容不断增大。

在大量统计的基础上,结合失效机理,提出防护涂层失效阶段划分,以及不同阶段防护涂层失效形貌与电化学之间的对应规律,见表1。

表1 防护涂层失效阶段划分及不同阶段损伤形貌与0.1Hz处的阻抗模值对应关系

3 、防护涂层失效预测模型分析

结合防护体系的损伤演变过程可知,在防护层未明显破损前,会有鼓泡现象,腐蚀是从防腐层与金属基体的界面处开始的。因此,本研究中防护层的腐蚀原理主要是由于腐蚀介质使防护层发生损伤失效,表面为鼓泡、剥落,在损伤的过程中还伴随着腐蚀介质穿过防护层进入金属基体与防护层的界面使金属基体发生腐蚀。

1)防护层失效预测模型评价、改进与新建

①阻抗模值模型

该模型认为0.1Hz下的阻抗模值|Z|会随着老化周期的增加而发生明显的变化,对老化过程较为敏感,统计相关试样的0.1Hz下的阻抗模值,与106Ω·cm2进行比较,大于106Ω·cm2的则认为涂层性能良好,小于106Ω·cm2的则认为涂层已遭到较严重破坏。

模型评价如下:只考虑某个周期某一频率下的试验数据,导致预测的误差较大;针对不同的涂层,采用统一的大致失效判据标准(106Ω·cm2),没有考虑具体涂层的防护性能,也是导致预测误差大的原因。

②老化动力学模型

老化动力学模型基于0.1Hz下|Z|对老化过程非常敏感,随着腐蚀的进行,阻抗模值呈现指数型降低,提出加速试验和自然暴露试验0.1Hz下的|Z|符合下式的老化方程:

(1)

(1)

式(1)中, |Z|(t)和|Z|0分别是老化时间t和0时涂层的0.1Hz下的阻抗模值,|Z|m为金属基材的阻抗模值,一般为104Ω·cm2左右,t是涂层体系老化时间,θ为反应常数,与涂层特性和老化环境严酷度相关,相同环境中θ越小,涂层对环境越敏感,即涂层越容易老化,不同环境中θ越小,说明环境越严酷。

模型评价如下:该模型认为涂层0.1Hz下的|Z|与腐蚀时间取对数后符合线性关系,但实际上在没有发生明显损伤之前,|Z|并不随腐蚀时间有规律下降,而是在某值附近上下波动,该模型没有充分考虑涂层的损伤过程和损伤机制。该模型也只考虑某个周期某一频率下的试验数据,导致预测的误差较大。该模型主要适用于防护层发生损伤之后,对还没有发生损伤而需要预测损伤的情况会导致较大误差。工程上更需要还没有发生明显损伤而需要对剩余寿命进行预测的情况。

③全频率的老化动力学模型

在老化动力学模型的基础上,为了降低仅利用某固定频率下实验数据进行寿命预测误差问题,本文提出了全频率老化动力学模型,见下式:

(2)

(2)

式(2)中,|Zt|和|Z0|分别是老化时间t和0时涂层的频率为f下的阻抗模值,t是涂层体系老化时间,θ为反应常数,与涂层特性和老化环境严酷度相关。

全频率老化动力学模型与传统老化动力学模型相比,改进主要有以下两点:一是在拟合公式中去除了基体阻抗模值的影响。在涂层性能相对良好时,频率0.1Hz时阻抗模值一般为107Ω·cm2以上,相较基体一般为104Ω·cm2的阻抗模值,相差几个数量级,可见在涂层性能相对良好时,基体阻抗模值对于测得的阻抗模值影响可忽略不计。在涂层已被破坏时,基体实际上也已遭到破坏,阻抗模值不能简单以104Ω·cm2计;二是采用全频率阻抗模值拟合,还可以降低测量时偶然误差的影响,提高预测精度。

④神经网络模型

为了充分利用防护涂层在不同腐蚀环境谱作用下的电化学参量变化规律,以及电化学阻抗谱变化与损伤形貌之间的对应关系,建立Kohonen神经网络模型,神经网络模型在预测时不仅考虑全频率下的阻抗模值,同时考虑阻抗模值变化情况。Kohonen神经网络第一层为输入层,第二层为竞争层(输出层)(图11)。

Fig.11 神经元网络模型示意图

Fig.11 Schematic diagram of neuron network model

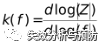

Kohonen神经网络直接应用阻抗谱特征进行分析,利用阻抗谱Bode图中幅频曲线的斜率,即下式:

(3)

(3)

式(3)中f为频率,|Z|为阻抗模值,实际应用中用微商代替微分:

(4)

(4)

不同性能的防护层的特征参数k(f)不同。在防护层失效过程中k(f)随防护层性能的变化而变化,可以利用k(f)的特性对涂层失效过程进行研究,利用Kohonen网络的自适应功能,将k(f)曲线作为神经网络的输入,竞争层上的神经元计算输入样本与竞争层神经元权值之间的欧几里德距离[19],距离最小的神经元为获胜神经元。网络自适应学习后,网络的输出结果即可反映涂层的状态,同时输出被预测的曲线与哪条曲线最接近,得到预测的周期数。

在神经元网络模型中,对应防护层失效过程的5个子过程,分别为:

①防护层浸泡初期具有好的保护性能,定义为过程1;

②腐蚀介质逐渐渗入防护层且有电化学反应发生,定义为过程2;

③防护层中出现微孔,含水率接近饱和,有剥离倾向,保护性能较差,定义为过程3;

④防护层局部不具有保护性能,出现大鼓泡或小的缺陷,定义为过程4;

⑤防护层完全失效,出现大的缺陷,定义为过程5。

此种分类方式是对防护层腐蚀过程传统分为腐蚀早期、腐蚀中期和腐蚀晚期的一种细化,其中过程1、2对应腐蚀早期,从防护层未腐蚀发展到初步腐蚀,出现小鼓泡;过程3、4对应腐蚀中期,防护层出现大鼓泡甚至剥离缺陷,局部丧失保护能力;过程5对应腐蚀晚期,涂层大范围产生缺陷,且较为明显,涂层失效。

神经网络模型与传统老化动力学模型相比,改进主要有以下4点:一是考虑涂层的损伤过程和失效机制;二是考虑全频率下的阻抗模值,可以降低偶然误差,提高精确度;三是是在预测时不仅考虑阻抗模值大小的影响,同时考虑阻抗模值变化情况;四是采用自适应的自主学习网络算法,而不是简单的线性拟合。

2)不同模型失效预测效果分析

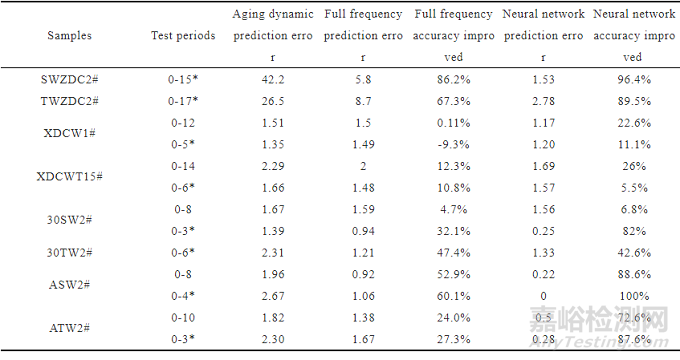

神经网络模型与阻抗模值模型测试结果比较见表2,试样标号含义:SWZDC为三亚外部-基体30CrMnSiNi2A大试样,无低温疲劳;TWZDC为团岛外部-基体30CrMnSiNi2A大试样,无低温疲劳;XDCW为三亚外部-基体30CrMnSiNi2A小试样,无低温疲劳;XDCWT为团岛外部-基体30CrMnSiNi2A小试样,无低温疲劳; 30SW为三亚外部-基体30CrMnSiNi2A,有低温疲劳;30TW为团导外部-基体30CrMnSiNi2A,有低温疲劳;ASW为三亚外部-基体AF1410,有低温疲劳;ATW为团导外部-基体AF1410,有低温疲劳。由表2可以看出,神经网络模型预测精度普遍较阻抗模值模型高。在预测XDCW、XDCWT、30SW、30TW、ASW和ATW试样中,阻抗模值模型预测平均误差为1.92周期,神经网络模型预测平均误差为0.5周期,精度提高74.0%。

与神经网络模型相比,阻抗模值模型简单的考虑0.1Hz|Z|与106Ω·cm2的大小,优点在于应用简单。而神经网络模型考虑全部频率下的全部阻抗模值进行预测,因此更为精确。

表2 阻抗模值模型与神经元网络模型预测结果对比

全频率老化动力学模型、神经网络模型与老化动力学模型比较结果见表3,可以看出,全频率老化动力学模型及神经网络模型预测精度均较老化动力学模型有很大提高。在所有试样的预测中,老化动力学模型的平均误差为10.03周期,全频率老化动力学模型平均误差为2.89周期,预测精度提高71.2%,神经网络模型平均误差为1.35周期,预测精度提高86.6%。在实际应用中更为关心涂层尚未破坏时的预测,老化动力学模型平均误差为10.04周期,全频率老化动力学模型平均误差为2.80周期,预测精度提高72.2%,神经网络模型平均误差为1.12周期,预测精度提高88.9%。

表3全频率老化动力学模型、神经网络模型与老化动力学模型预测结果对比

*为未失效周期预测相关数据分析

神经网络模型与全频率老化动力学模型相比,在全局预测上平均误差较小,但由于神经网络模型是离散比较预测,而导致神经网络模型预测会有个别周期误差较大,如TWZDC2#试样第1周期的预测、30TW2#试样第4周期的预测和30SW2#试样第4周期的预测等。全频率老化动力学模型是连续拟合预测,则可避免这种情况的发生。

4 、结论

1)在紫外、热冲击、低温疲劳和盐雾多因素耦合作用下,铝合金防护层主要损伤为颜色变化、花斑和鼓泡;钢防护层主要损伤为颜色变化、鼓泡和剥层。

2)将防护层失效阶段划分为早期、中期和晚期,在不同阶段,鼓泡失效形貌与0.1Hz电化学阻抗模值之间具有较好的对应关系,可以利用损伤形貌和电化学阻抗结合的方法预测防护层损伤失效阶段。

3)对传统老化动力学模型进行改进,提出全频率老化动力学模型,全频率老化动力学模型与传统老化动力学模型相比,改进主要有以下2点:一是在拟合公式中去除基体阻抗模值的影响;二是采用全频率阻抗模值拟合,可以降低测量时偶然误差的影响,提高预测精度。

4)建立神经元网络失效预测模型,该模型与传统老化动力学模型相比,改进主要有以下4点:一是考虑涂层的损伤过程和失效机制;二是考虑全频率下的阻抗模值,可以降低偶然误差,提高精确度;三是在预测时不仅考虑阻抗模值大小的影响,同时考虑阻抗模值变化情况;四是采用自适应的自主学习网络算法,而不是简单的线性拟合。

5)利用实验结果对提出的全频率老化动力学模型和神经元网络模型进行了测试和验证,结果表明,与传统老化动力学模型相比,预测精度可提高达 50%。

通讯作者:

刘新灵,中国航发北京航空材料研究院,博导,研究员,主要从事疲劳断口定量分析、高温合金断裂特征与机理、金属构件失效分析及安全评估和失效预测预防等方面的研究。

引用文章:

刘新灵,赵凯,刘春江,等. 飞机金属结构防护层在多因素耦合作用下损伤行为与失效预测模型[J]. 失效分析与预防,2020,15(6):349-357.

来源:Internet