您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-03-19 07:27

一直以来,对“设计空间”这个概念充满着好奇,总想深刻地掌握它,但是又不甚了解,无法在实验中进行具体的把握,正如大家所知道的那样,研发是比较有意思的,但过程确是那样的繁琐,你通过试验做出来了自己所期望的结果,当然这个结果也并非是百分之百能达到预期,但总归是朝着好的方向发展。就这样不断摸索优化,最终解决产品开发的阶段性成果。其实,对于一名研发人员,无不希望这自己所设计开发的处方、工艺以及分析方法是好用的、耐用的,能够稳健的进行商业化生产,满足市场需求。这才是一名研发人员值得欣慰的地方,但事实总是不那么完美展现,因为没有什么是不变的,任何的设计思路,也可以说是开发思路总是研究人员对当时产品的理解深度而呈现出来的,随着对产品的理解加深,对产品的把控也就越来越好,那么设计空间也就会发生变化,设计空间虽然不是一层不变的,但它能够满足一段时间的需求。下面我就来说一下设计空间(因为个人能力的局限性,我只是收集整理了有关设计空间的知识以供大家了解)

1、什么是设计空间

设计空间(Design Space):设计空间是已被证明能保证产品质量的输入变量(如物料属性)和工艺参数的多维组合和交互作用的范围。

设计空间是通过对知识空间的风险评估和实验研究而得到的。知识空间是关于过程或系统的全部信息,这部分信息或知识可以是经验理解,也可以由实验和文献调研等方式获取。知识空间之外代表尚未探索的未知领域。知识空间中符合要求的输入变量与工艺(或方法)参数的多维组合构成设计空间。由于设计空间的边界存在一定的不确定性,为保证能够持续可靠地生产出合格或产生高质量分析数据,往往在设计空间的范围内建立一个控制空间。

设计空间是与PAR(被证明的可接受范围)和NOR(正常运行范围)之间是有区别的。既然说到这里了,那就说一下PAR和NOR。PAR(被证明的可接受范围)是在保持其它参数不变的前提下,对单个变量的范围进行考察。操作应在此范围内进行,当保持其他参数恒定时,在此参数范围内操作将生成符合相关质量标准的产品。如下图,绿色区域代表建立的整个设计空间,由于PAR未评估输入(物料属性、工艺参数等)之间的关系和相互作用,由两个参数获得的PAR范围组合(橙色区域,其部分范围位于不合格区域)并不与设计空间完全等同。

NOR(正常运行范围)描述的是目标操作条件邻近范围,其中包括正常的操作波动(波动并不总能控制)。如下图,在其中间确定一个设定点,该设定点设置的一个邻近范围称之为正常运行范围。正常运行范围是在被证明的可接受范围内被定义的范围,用在生产操作指南中作为一个工艺参数能够被控制的目标和范围,在此范围内,生产单元操作的物料和最终产品能够符合放行标准和CQAs的要求。

2、为什么要“设计空间”

以往,我们只提交每个参数的正常运行范围,在该范围以外的任何改变将表示批次失败,或者必须在变化实施之前提交并获批补充申请。而应用批准的设计空间,任何在正常运行范围外而在设计空间范围内的变化均可接受。在设计空间内的变动,在监管上不被视为变更。比如,压片时,设计空间在30-70N进行控制,40-60N进行生产,以后想变更到50-70N进行生产,不需要向官方提出变更申请。而一旦超出设计空间,则应视为变更,并应启动上市后的变更申请。设计空间由申报者提出,送交管理当局审评并批准。可以说有了设计空间,既可以减少药品企业注册申报成本,也可以降低药监部门的监管成本。正所谓大家好,才是真的好。

3、怎样确定设计空间

设计空间具体上可分为处方设计空间、工艺设计空间和分析方法设计空间,处方设计空间是在处方筛选时运用的比较多,这样能够在前期增加对处方筛选可操作性的评估,一旦处方确定下来了,处方设计空间就很少使用了,因为实际的大生产中,处方只是一个固定的量,我们申报的时候也不可能把处方用量给写成一个范围吧,那样也是不可行的。其实在在药学研究中,设计空间更多的是指工艺设计空间和分析方法设计空间。工艺设计空间(Process Design Space):是经验证能保证产品质量的输入变量(如物料属性)和工艺参数的多维组合和相互作用。分析方法设计空间(Analysis Method Design Space):是经验证能保证分析数据质量的输入变量(如材料属性)和分析方法参数的多维组合和相互作用。

对于分析方法的设计空间来说,一般按照从外向内的顺序进行设计空间的探索。首先,根据经验、知识、资料或文献等得到一个理论空间,方法开发过程中可能得到多个控制空间,不同的控制空间有不同的控制策略,这些控制空间总称就是理论空间。而在理论空间之内存在一个保证方法稳健性和耐用性的设计空间;在设计空间内通过实验设计和验证得到一个稳健的操作空间;而按质量标准或规定在操作空间内确定一个严格的控制空间,属于一个公认的质量控制范围。

对于工艺设计空间来说,由于工艺设计空间依赖于生产规模,在实验室小试规模中或中试规模确定的设计空间可能不适用于商业化大生产。这是因为通常对单元操作原理的理解是有限的,规模扩大在很大程度上是基于一般的经验及试错方法。所以,如果工艺过程存在放大效应,则应确定在放大过程中起主导作用的因素,并建立不同规模之间的放大关联模型,以避免或减少放大风险。但如对操作原理等充分理解时,设计空间也可以跨规模平移,此外,工艺设计空间还与制药设备有关。同一工艺采用不同类型的设备,所建立的工艺模型和设计空间可能会有所不同。所采用的步骤包括:1、通过科学的和基于风险的方法,确定产品的CQA(Critical Quality Attribute).这是设计空间建立的前提。2、模型设计——构建设计空间的基础。此过程是确定输入变量、工艺参数与输出响应之间关系的过程。3、设计空间的展示。要对所研究的制药过程进行进行充分的科学描述,总结与之关联的文献资料和历史数据,滤除不必要和关联性小的信息。在此基础上,对设计空间的研究和(或)实验设计的科学性进行充分论证,再采用规范通用的语言阐述属性和参数的评价过程以及模型设计的过程和结果,并重点说明工艺过程的CMA(Critical Material Attributes)、CPP(Critical Process Parameter)和产品CQA之间的关系。

4、采用适当的工具,如图示(等高线图或等高线重叠图)或数学方程式等,将设计空间予以展示。

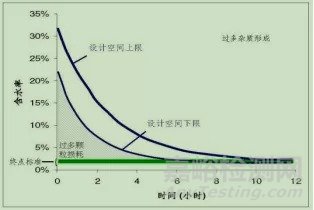

比如湿颗粒干燥步骤的设计空间取决于温度和/或压力随时间变化的路径。含水率终点为1-2%。在高于设计空间上限时运行会导致过多杂质形成,而在低于设计空间下限时运行会导致过多颗粒损耗。

下面是关于设计空间开发的流程(可供参考):

4、“设计空间”的适用条件

设计空间仅适用于特定的条件,包括:1、适当定义的输入变量的质量属性。2、适当选择的工艺参数或方法参数。3、适当选择的产品CQA或方法关键性能特性。建立一个可以实际使用的设计空间需要开展更多的研究工作,如设计空间的构建方法、设计空间在不同规模和设备之间的传递、在设计空间内改变属性或参数的风险及其与产品有效性和安全性的关联、设计空间的可靠性和持续改进等。在工艺或方法生命周期中,随着理解的不断深入,设计空间可能会有变化,属性或参数也有可能需要随之修正。在工艺或方法生命周期某一阶段建立的设计空间,仅代表当前对生产工艺或分析方法的最佳理解。

科学家钱学森曾说:“正确的结果,是从大量错误中得出来的,没有大量的错误做台阶,也就登不上最后正确结果的高座”。此文章因为个人能力的局限性,只是作了一个简单的陈述,如果是一个错误,希望正确的结果由您来得出。希望这方面的老师,能够以“设计空间”这个话题,多写些自己的见解,让“设计空间”这个词,在同行中深刻理解,并在实践中得到普及应用。

参考文献:

1、QbD与研发:概念与实例;

2、药品研发Q8(R2);

3、Quality by Design for ANDAs:An Example for Immediate-Release Dosage Forms;

4、制剂研发人员使用QbD的终极目标(上、下);

5、QbD和原料药工艺开发:一场化学和工程学的“联姻”;

来源:CROU制药在线