您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-06-10 09:35

分别在焊缝深度方向、垂直焊接方向、沿焊接方向设置外加磁场后,对15Mn合金钢板进行电子束焊接,研究了外加磁场对电子束焊缝成形、组织及性能的影响。结果表明:不同外加磁场条件下电子束焊缝质量良好,无裂缝、气孔和夹渣等焊接缺陷;磁场方向垂直焊接方向和沿焊接方向时,焊缝在表面和深度方向均发生偏转。与未设置外加磁场相比,磁场方向沿焊缝深度方向时,焊缝的深度和宽度增大;磁场方向沿焊接方向时,焊缝的深度不变,宽度增加,深度方向偏转角较小;磁场方向垂直焊接方向时,焊缝的深度减小,宽度增大,深度方向偏转角较大;焊缝显微组织和截面显微硬度的分布规律不受外加磁场方向的影响。

01.试样制备与试验方法

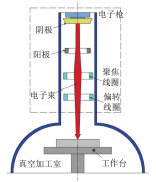

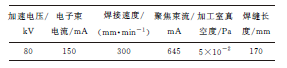

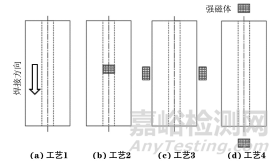

待焊材料为由鞍钢提供的铁磁性15Mn合金钢板。采用如图1所示的高压数控真空电子束焊机对15Mn合金钢板进行无填充材料的自熔焊试验,电子枪与合金钢板之间的工作距离为345mm,电子束焊接工艺参数如表1所示。在焊接过程中施加不同方向的外加磁场,外加磁场采用强磁体,单块强磁体尺寸为50mm×25mm×25mm,其表面磁场强度为0.55T,强磁体的数量、放置位置以及焊接方向如图2所示,分别将未放置强磁体、在合金板中间位置的底部放置强磁体、在合金板长度方向两侧中间位置放置强磁体、在合金板宽度方向两侧中间位置放置强磁体的焊接工艺记作工艺1、工艺2、工艺3和工艺4,其中工艺2、工艺3和工艺4下的磁场方向分别为沿焊缝深度方向、垂直于焊接方向和沿焊接方向。

图1 电子束焊接装置示意

表1 电子束焊接工艺参数

图2 焊接时外加强磁体的数量、位置及焊接方向

焊接完成后,在焊缝长度的中心位置处垂直于焊接方向截取金相试样,经磨抛并用硝酸酒精溶液腐蚀后,采用光学显微镜观察显微组织。采用显微硬度计测焊缝截面的硬度分布,测试位置为距焊缝长度方向中间位置表面10mm深度处焊缝截面垂直于焊接方向的不同区域,测试间隔为1mm,载荷为1N,保载时间为10s。

02.试验结果与讨论

2.1表面与截面形貌

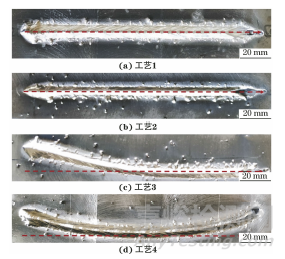

图3中箭头方向为预设焊接轨迹。由图3可以看出:工艺1下,焊缝金属饱满、连续且均匀,焊缝与预设焊接轨迹完全重合,并在焊缝尾部形成弧坑;工艺2下,电子束在平行电子束方向的磁场中不受洛伦兹力影响,因此焊缝表面形貌与无磁场条件下的相似;工艺3和工艺4下,磁场方向垂直于电子束方向,在洛伦兹力的作用下,焊缝明显偏离预设焊接轨迹。当磁场方向垂直于焊接方向时,电子束受到强磁体的影响发生偏转,导致焊缝严重偏离焊接预设轨迹。当磁场方向沿焊接方向时,焊缝两端的磁场强度较高,电子束偏转严重,焊缝中段的磁场强度为零,焊缝与预设焊接轨迹重合,最终焊缝偏离预设轨迹而呈两端对称分布。

图3 不同外加磁场条件下电子束焊接接头的表面形貌

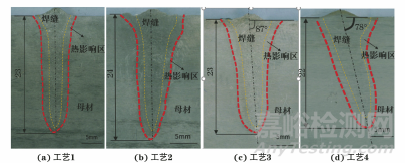

由图4可以看出:不同外加磁场条件下电子束焊接后均可得到成形系数较小的全熔透焊缝,并且焊缝无裂缝、气孔和夹渣等焊接缺陷;焊接接头截面包括焊缝、热影响区和母材。工艺1下的焊缝方向与工艺2下的一致,均垂直向下,但是与工艺1的相比,工艺2下的焊缝深度与宽度均较大,这主要是因为外加磁场导致电子束动能增加,而电子束在宽度方向上扫过的面积不变,从而造成材料表面的能量密度增大,母材金属的熔化量增多。与工艺1的相比,工艺3下的焊缝在深度方向发生较小角度的偏转,深度不变,宽度增大,这主要是因为在垂直焊接方向的磁场作用下,电子束中电子运动方向发生偏转,使得热量分散到更宽的区域,即电子束在宽度方向上扫过的面积增大。与工艺1相比,工艺4下的焊缝在深度方向发生较大角度的偏转,深度减小,宽度增大,这主要是由于沿焊接方向的外加磁场对电子束的影响较大,导致电子束中的电子向一边偏转的角度大于工艺3下的,使得热量分散到更宽的区域,即电子束在宽度方向上扫过的面积增大,材料表面的能量密度降低,母材金属的熔化量减少,因此焊缝的深度减小,宽度增大,偏转角度增加。由此可知,在外加磁场方向垂直于电子束方向下进行电子束焊接时,焊缝在表面和深度方向均发生偏转。

图4 不同外加磁场条件下电子束焊接接头中心位置的截面形貌

2.2显微组织

由于不同外加磁场条件下的焊缝截面显微组织相似,因此仅对外加磁场沿焊接方向(工艺4)条件下的焊缝截面组织进行观察。

图5 工艺4下电子束焊接接头中间截面的显微组织

由图5可知:电子束焊接接头包括焊缝、热影响区和母材,由于电子束焊接的能量集中,热输入低,因此热影响区很窄;焊接过程中,焊缝金属发生重熔,凝固后组织粗大,且晶粒具有明显的方向性;靠近焊缝的热影响区的奥氏体化温度较高,其晶粒较粗大,而靠近母材的热影响区的组织经过再结晶后得到细化。焊缝的铁素体基体上分布有岛状或短棒状的富碳奥氏体,是典型的粒状贝氏体组织;焊缝的峰值温度在电子束焊接过程中达到了待焊材料的熔点以上,因此熔融金属经过均匀快速冷却后形成粗大的粒状贝氏体。热影响区的组织不均匀,靠近焊缝一侧热影响区的组织为粒状贝氏体,且比焊缝的细小,而靠近母材一侧热影响区的组织为贝氏体、铁素体和珠光体,这是由距焊缝不同距离处的热循环过程不同导致的。在焊接过程中,靠近焊缝区的热影响区的温度达到完全奥氏体化温度,晶粒长大并在后续冷却过程中形成较粗大的粒状贝氏体。靠近母材的热影响区为不完全结晶区,在焊接过程中该区域没有达到完全奥氏体化温度,组织内残存了大量的珠光体和铁素体,其中奥氏体化组织转变为贝氏体,未奥氏体化的组织则保留下来,从而形成了贝氏体、珠光体和铁素体的混合组织。母材组织为铁素体和少量珠光体。焊缝的起始点和终点处的焊接条件比较复杂,因此未作深入讨论。

2.3硬度

由图6可知,焊接接头截面的显微硬度在151~258HV之间,不同外加磁场条件下随着距焊缝中心距离的增加,显微硬度均呈先升高后降低的趋势,热影响区的最高,焊缝的次之,母材的最低。焊缝和靠近焊缝的热影响区的显微组织为粒状贝氏体,因此其显微硬度高于母材的;热影响区的粒状贝氏体组织比焊缝的细小,所以该区域的显微硬度略高于焊缝的。

图6 不同外加磁场条件下电子束焊接接头截面的显微硬度分布曲线

03.结论

(1) 不同外加磁场条件下电子束焊接后焊缝质量良好,无裂缝、气孔和夹渣等焊接缺陷;在磁场方向沿焊接方向或垂直焊接方向,即垂直于电子束方向下进行焊接时,焊缝在表面和深度方向均发生偏转。

(2) 与未设置外加磁场相比,磁场方向沿焊缝深度方向时,焊缝的深度和宽度增大;磁场方向沿焊接方向时,焊缝的深度不变,宽度增加,深度方向偏转角较小;磁场方向垂直焊接方向时,焊缝的深度减小,宽度增大,深度方向偏转角较大。

(3) 外加磁场不会影响电子束焊接接头不同区域的显微组织,焊缝组织为较粗大的粒状贝氏体,靠近焊缝一侧热影响区的粒状贝氏体较焊缝的细小,靠近母材一侧热影响区的组织为贝氏体、铁素体和珠光体,母材组织为铁素体和少量珠光体。

(4) 焊接接头截面的显微硬度在151~258HV之间,热影响区的硬度最高,焊缝的次之,母材的最低,焊缝的显微硬度变化规律不随外加磁场方向的变化而变化。

来源:机械工程材料