您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-06-23 14:20

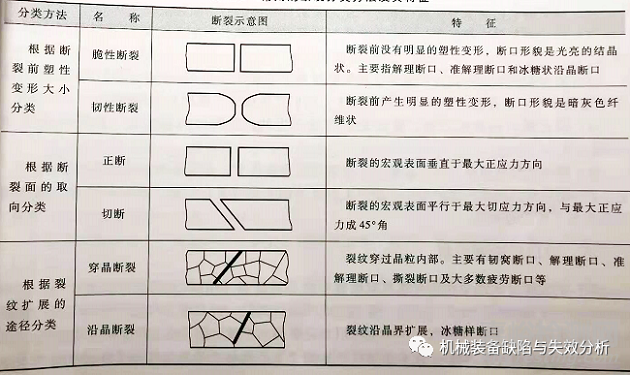

根据不同的特征将断裂分为以下几类。

1.韧性断裂与脆性断裂断裂

按照材料断裂前所产生的宏观塑性变形量大小,断裂类型通常分为韧性断裂和脆性

(1)韧性断裂

韧性断裂又称为延性断裂或塑性断裂,断裂的特征是断裂前发生明显的宏观塑性变形。在工程结构中,韧性断裂一般表现为过载断裂,即零件危险截面处所承受的实际应力超过了材料的屈服强度或抗拉强度而发生的断裂。韧性断裂有一个缓慢的撕裂过程,在裂纹扩展过程中不断消耗能量,断裂面一般平行于最大切应力方向并与主应力成45°角,用肉眼或低倍显微镜观察时其断口呈暗灰色、纤维状,如低碳钢拉伸试样的杯状断口。纤维状是塑性变形过程中微裂纹不断扩展和相互连接造成的,而暗灰色泽是纤维断口表面对光反射能力很弱所致。

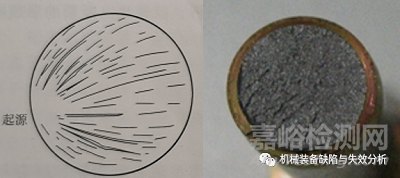

中、低强度钢的光滑圆柱试样在室温下的静拉伸断口是典型的韧性断裂,其宏观断口呈杯锥形,由纤维区、放射区和剪切唇三个区域组成,这三个区域实际上是裂纹形成区、裂纹扩展区和剪切断裂区,通常称它们为断口三要素,如图1所示。

图1 单向断口三个区域的示意图

对于同一种材料,韧性断口三区域的形态、大小和相对位置,因试样形状、尺寸和金属材料的性能以及试验温度、加载速率和受力状态不同而变化。一般来说,材料强度提高,塑性降低,则放射区比例增大;试样尺寸加大,放射区增大明显,而纤维区变化不大。因此,试样塑性的好坏根据这三区域的比例就可以确定。如放射区较大,则材料的塑性低,因为这个区域是裂纹快速扩展部分,伴随的塑性变形也小。反之,对于塑性好的材料,必然表现为纤维区和剪切唇占很大比例,甚至中间的放射区可能消失。

(2)脆性断裂

脆性断裂的特征是断裂前基本上不发生明显的塑性变形,没有明显征兆,因而危害性很大。脆性断裂时承受的工作应力很低,一般低于材料的屈服强度,因此,人们把脆性断裂又称为低应力脆性断裂。脆性断裂通常在体心立方和密排六方金属材料中出现,而面心立方金属材料只有在特定的条件下才会出现脆性断裂。

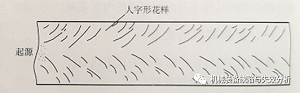

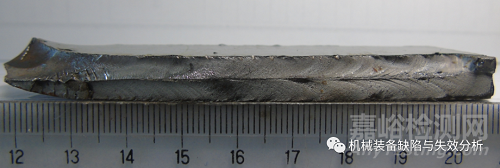

脆性断裂的裂纹源总是在内部或表面的宏观缺陷处,温度降低时脆性断裂倾向增大。脆性断裂的断口平齐而光亮,常呈结晶状或放射状,且与正应力方向垂直。这些放射状条纹汇聚于一个中心,这个中心区域就是裂纹源,断口表面越光滑,放射条纹越细,这是典型的脆性断裂形貌。光滑圆形试样的放射区一般都是从某边缘处起始而遍布整个断面,如图2所示。如果是无缺口的板状矩形拉伸试样,则其放射区呈人字形花样,人字的尖端指向裂纹源,如图3所示。

图2 脆性断口宏观形貌

图3 板状矩形试样脆性断口形貌示意图

实际多晶体金属断裂时,主裂纹向前扩展,其前沿可能形成一些次生裂纹,这些裂纹向后扩展借低能量撕裂与主裂纹连接便形成人字纹。

通常,脆性断裂前也产生微量塑性变形。一般规定光滑拉伸试样的断面收缩率小于5%(反映微量的均匀塑性变形,因为脆性断裂没有缩颈形成)者为脆性断裂;反之,大于5%者为韧性断裂。由此可见,金属材料的韧性与脆性是根据一定条件下的塑性变形量来规定的。条件改变,材料的韧性与脆性行为也随之变化。

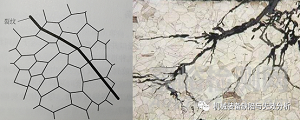

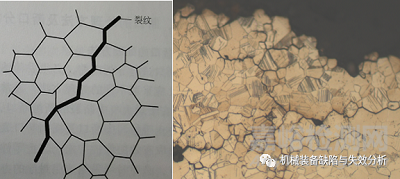

2.穿晶断裂与沿晶断裂

多晶体金属断裂时,裂纹扩展的路径可能是不同的。根据裂纹扩展路径,金属的断裂可分为穿晶断裂和沿晶断裂。穿晶断裂的裂纹穿过晶内,沿晶断裂的裂纹沿晶界扩展,如图4、图5所示。穿晶断裂和沿晶断裂有时可以同时发生。

图4 穿晶断裂

图5 沿晶断裂

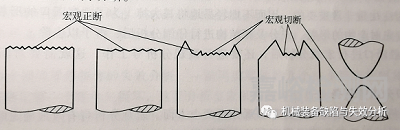

3.正断与切断

根据断裂面取向,可将金属断裂分为正断和切断两种。

正断与切断如图6所示。若断裂面取向垂直于最大正应力,则为正断;若断裂面取向与最大切应力方向相一致,而与最大正应力方向约成45°角,则为切断,拉伸时断口上的剪切唇就是这种断裂。解理断裂或塑性变形受较大约束下的断裂为正断,塑性变形不受约束或约束较小的情况下的断裂位切断。

图6 正断与切断

此外,还可按照受力状态(拉、扭、剪、冲击、疲劳等)和环境介质不同(低温、高温、应力腐蚀等)对金属材料类型进行分类,见下表:

来源:机械装备缺陷与失效分析