您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-06-24 15:15

可靠性是现代工业产品的四大质量指标(性能、可靠性、经济性、安全性)之一。第二次世界大战中暴露的大量武器装备失效问题,促使欧美国家开始对军用电子设备进行系统深入的可靠性研究,可靠性成为一门工程学科迅速发展起来。当前,随着机械产品的结构日益复杂、功能日趋完善,对可靠性的要求不断提高,可靠性已成为衡量机械产品质量的重要指标,机械可靠性成为机械工程和可靠性理论的重要研究方向。

机械产品的设计计算一般是通过建立适当的模型来进行的。随着结构力学和计算机软硬件的进步,目前所发展的设计理论,例如有限元理论、多体动力学理论、计算流体力学、空气动力学等,已经能够较精确的描述复杂机械系统的行为。

但机械产品在设计、制造和使用过程中存在大量的不确定性,例如外部环境载荷、材料性能、结构尺寸等。在传统的机械设计理论中用安全系数来保证产品的可靠性,各种设计变量和因素的随机性得不到反映。虽然基于强度和应力的安全系数取值明显大于1,但是由于强度和应力数值的离散性,有时也会出现应力大于强度的情况,从而造成产品失效。在设计过程中为了提高产品的可靠性选用优质材料或加大零件尺寸以获取较大的安全系数,这就造成不必要的浪费。另外,人们在实践中逐渐认识到,由于不确定性的影响,即使采用很大的安全系数,也不可能保证所设计的产品绝对安全或可靠,因此转而对产品进行如下评价:能否使设计出的产品发生失效的可能性足够小。

从机械可靠性设计方法的技术体系看,总来可以分为两类:基于概率统计的方法和基于故障物理的方法两类。基于概率统计的方法很大程度上要依靠产品的失效数据,通过对零部件和系统在试验、使用中产生的失效或故障数据进行统计分析,获得相应寿命的分布函数,进而计算失效率(或故障率)、分析预计系统可靠性和寿命。这种方法需要以产品的失效数据为前提,无论设计对象是零部件还是系统,均可以采用。在新产品设计阶段,特别是没有相似产品参照时,这种方法存在一定的应用困难。另外,这种方法便于对产品的技术状态进行评价和管理,但是对开展可靠性设计带来了很多困难。由于统计数据的不足,以及研制周期和经费的限制难以进行大量统计试验等,导致基于概率统计的可靠性方法对故障发生的机理与规律掌握不足,不能科学分析系统故障的根本原因和提出针对性设计措施,亦不能在产品研制中科学地预防、消除故障和控制故障影响。尤其是对于故障规律的量化认识不足,认为故障发生是偶然的,导致设计改进以工程经验为主,缺少针对性和精确性,定量化的设计、分析和优化工作更是难以开展。

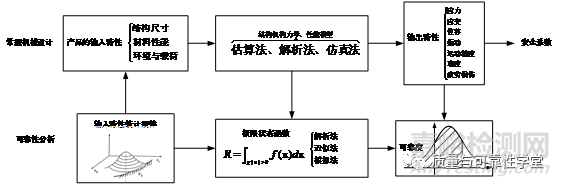

基于故障物理的可靠性方法,则是将载荷、材料性能与强度、零部件外形尺寸等变量都视为服从某种概率分布的随机变量,综合运用数学、物理、力学、机械设计学等多方面的知识,建立能反映其故障机理和特征的模型,计算预测产品的可靠性,定量的给出产品的可靠性指标,以保证产品的可靠性和安全性。设计环节决定了产品的固有可靠性水平,而制造、安装、使用和管理环节的任务则是保证产品可靠性指标的实现,所以机械设计的可靠性是保证产品可靠性的最重要环节。将可靠性理论应用于机械产品的性能分析与开发设计中,以可靠性指标的定量研究来保证产品的可靠性品质,有利于提高机械设计水平,改善产品质量,是现代机械工程技术的重要发展方向。

图1 基于故障物理的可靠性分析思路

一般来说,基于故障物理的机械可靠性方法主要解决3类设计问题:

(1)将载荷、材料性能与强度、零部件的尺寸都视为服从某种概率分布的统计量,借助一定的模型和公式,求出在给定设计条件下产品不发生失效或破坏的概率,与安全系数一起作为“设计校核”的依据。

(2)受随机因素的影响,结构寿命的分散性很大,往往相差几倍甚至几十倍。利用机械可靠性设计理论,考虑随机因素的影响,预计产品的可靠寿命将更加符合工程实际。

(3)根据给定的可靠性要求进行设计决策,确定产品的设计方案及参数。

来源:质量与可靠性学堂