您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-07-13 13:49

摘要 随着电子产品的快速发展,电子设备更是朝着轻、薄、小的方向发展,使得印制电路板CAF问题成为影响产品可靠性的重要因素。通过介绍CAF失效原理,及CAF失效分析方法,为加工商提供CAF效应分析和改善的依据。

1、 前言

在电子设备领域,以汽车电子或某些军工装备为例,其对耐高温高湿环境的要求较高。随着此类产品向着高密度化发展,孔间距越来越小,这使得印制板对孔的可靠性要求也相应提高,所以印制电路板产生的导电阳极灯丝就成为影响产品可靠性的重要因素。

导电阳极丝(英文简称:CAF;全称:ConductiveAnodic Filament)是指PCB内部铜离子从阳极(高电压)沿着玻纤丝间的微裂通道,向阴极(低电压)迁移过程中发生的铜与铜盐的漏电行为。当PCB/PCBA在高温高湿的环境下带电工作时,两绝缘导体间可能会产生严重的沿着树脂或玻纤界面生长的CAF,此现象将终导致绝缘不良,甚至短路失效。

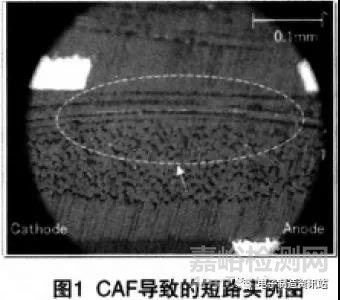

CAF导致的短路如图1所示。

2、 CAF失效机理

2.1 CAF失效机理

CAF的产生过程可以分两步来研究,即离子迁移通道的形成和阳极丝的增长过程。

(1)化学键水解

在高温高湿的条件下,树脂和玻纤之间的附着力出现劣化,并促成玻纤表面的硅烷偶联剂产生水解,从而导致了电化学迁移路径(即铜离子迁移的通道)的产生。

(2)导电阳极丝增长

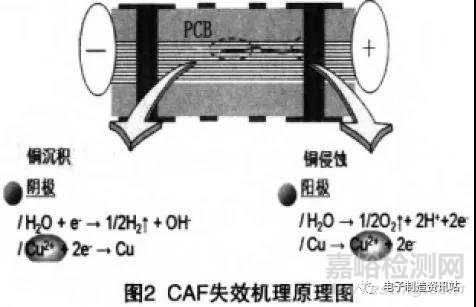

离子迁移通道产生后,如果此时在两个绝缘孔之间存在电势差,则在电势较高的阳极上的铜会被氧化为铜离子,铜离子在电场作用下向电势较低的阴极迁移,在迁移的过程中,与板材中的杂质离子或OH-结合,生成不溶于水的导电盐,并沉积下来,使两绝缘孔之间的电气间距急剧下降,甚至直接导通形成短路。在阳极、阴极的电化学反应如图2所示。

2.2 CAF形成的影响因素

对于成品PCB,CAF的形成主要影响因素有:

PCB设计,板材配本,PCB加工过程。以下就这些影响因素进行分析。

2.2.1 PCB设计的影响

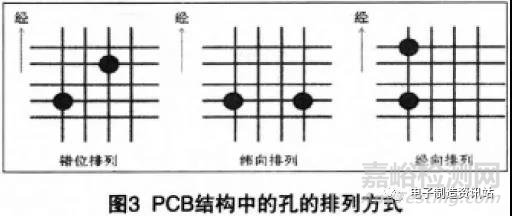

在PCB的结构中孔的排列方式对CAF性能影响较大,孔的排列方式不同,其CAF效应不同,一般存在三种排列方式(如图3所示)。三种排列方式中耐CAF性能由强到弱的次序为:错位排列>纬向排列>经向排列。原因如下:

(1)CAF的发生主要是沿着玻璃纱束的方向进行,错位排列可以对CAF的产生形成迂回作用,从而不容易发生CAF失效。

(2)纬向玻璃纱相比经向扁平疏松,树脂的浸润性更好,同时钻孔的裂伤也会比经向的轻微,所以其耐CAF性能也好一些。

2.2.2 板材配本的影响

众所周知,覆铜板是由半固化片(Prepeg)和铜箔压制而成,而不同的半固化片,其CAF性能存在很大的差异,这主要取决于其所用的玻纤布的编织结构。

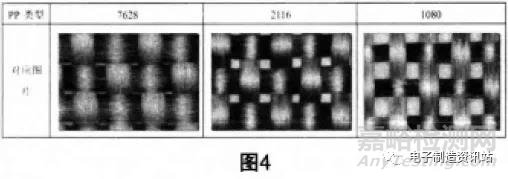

以下为三种普通玻纤布的物理编织结构。这三种编织结构的树脂含量及浸润性优势对比(图4):1080>2116>7628,即1080PP片不容易产生CAF失效。

2. 2.3 PCB加工过程的影响

PCB加工过程中在玻璃纤维与树脂面之间产生的微小空隙对CAF性能有很大的影响,主要包括以下几个方面:

(1)压板时压力。升温速率以及高温段的固化温度和时间都对CAF性能有影响,但影响的是高温段的固化温度和时间。

(2)除胶参数:除胶参数的合适与否直接决定了孔壁的清洁度,这又反过来影响孔壁粗糙度。

(3)孔壁粗糙度:除了上面讲的除胶参数,孔粗还取决于钻孔参数和钻针的研磨次数,孔壁粗糙度越大,越容易发生CAF失效。

3、CAF失效的分析方法

3.1 CAF失效模式简介

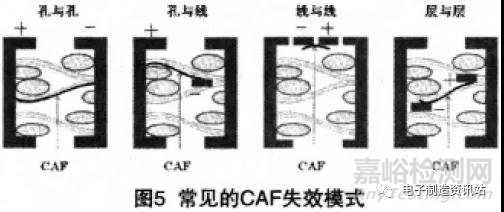

CAF现象一般发生在PTH孔与PTH孔、PTH孔与线、线与线、层与层之间。为准确的分析失效原因,必须了解线路板的内部结构,再根据结构制定合适的分析方法。常见的四种CAF失效模式如图5所示。

3.2 查找失效点

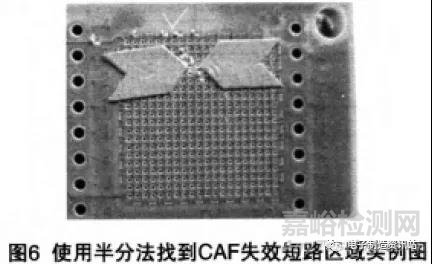

由于CAF失效引起的短路通常很微小,所以要确认失效点,以便提高CAF失效分析的成功率。通常使用半分法来锁定失效区域,步骤如下:

(1)先把一个单元的分成两个小单元;

(2)用高阻计分别对这两个小单元进行绝缘电阻测试;

(3)对阻值偏小的单元再切割。

以此类推,直到找出失效点。使用半分法找到CAF失效短路区域实例图如图6所示。

3.3 切片检查

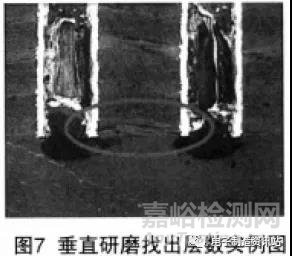

找到失效位置后,需对失效产品进行剖切,以确认CAF形成的真正原因。首先需对失效区域进行垂直研磨,以找出发生CAF的层数。

切片研磨到孔中心位置,可以观察到两孔中间玻璃纱束中有通路,存在铜迁移现象。实例图如图7所示。

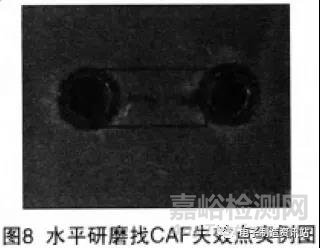

其次对失效区域进行水平研磨,可以观察到孔间的CAF情况,如图8所示,可发现其中基板层存在孔间烧焦。

3.4 SEM&EDS(能散X线光谱仪)分析

SEM&EDS是用聚焦的很细的电子束照射被检测的试样表面,通过检测二次电子或背散射电子信息进行形貌观察,同时测量电子与试样相互作用所产生的特征X-射线的(频率)波长与强度,从而对微小区域所含元素进行定性或定量分析。

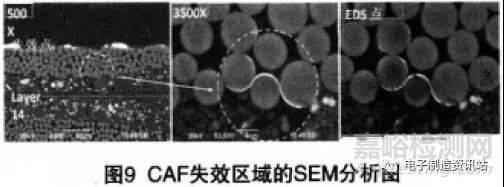

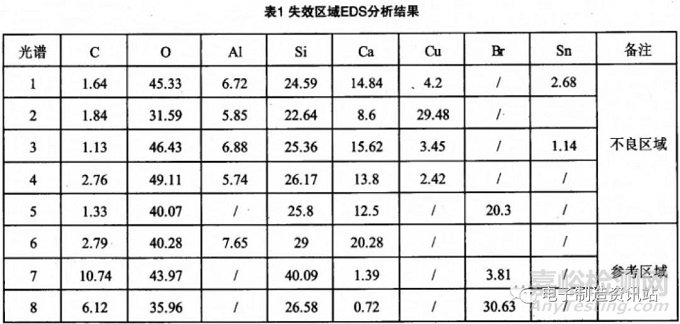

基于以上原理,将上述剖切好的切片失效区域使用SEM观察其外观(如图9所示),同时利用EDS对不良区域进行元素分析。在正常区一般由碳、氧、镍等元素组成,而有CAF通过的区域除有正常元素存在外,还有铜、溴、氯等元素(见表1)。

由图9的SEM图可以看出,玻纤周围有铜丝和空隙存在。表1的数据显示与以上所讲理论相符。

4、防止CAF效应对策

目前,越来越多的客户对产品的CAF性能提出要求,作为PCB加工商,应尽量选取一些能够避免CAF失效的制作方法以满足客户需求。根据以上分析和实例剖析,提出以下几种改善措施供参考:

(1)优化密集孔设计,尽量采用错位排列的方式设计孔的分布;

(2)优先选用耐CAF的板材(选择开纤布压制成的板材);

(3)尽量避免使用7628等粗纤维材料(尤其是间距≤0。7 mm的产品);

(4)对PCB钻孔。除胶渣等对CAF影响较大的工序严格管控。

5、总结

本文通过分析CAF失效机理,详解了CAF失效分析方法,提出相应的改善对策,为CAF失效问题提出了预防思路。

5.1 CAF失效机理

(1)CAF失效通过两步进行:

第一步:化学键水解;

第二步:导电阳极丝增长。

(2)CAF形成的影响因素主要包括PCB设计的影响,板材配本的影响,PCB加工过程的影响。

5.2 CAF失效的分析方法

(1)通常使用半分法来锁定失效区域;

(2)使用切片观察,垂直研磨找出层数,水平研磨找CAF失效点;

(3)SEM&EDS分析,使用SEM观察外观,EDS对不良区域进行元素分析。

5.3 防止CAF效应对策

应从设计、制作、分析三方面进行全方位入手,尽量避免使用可能增大CAF效应的方法。

来源:Internet