您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-07-14 17:24

本文分析了电子设备热循环失效机理,介绍焊点热循环失效的Engelmaier-Wild寿命模型。应用Engelmaier-Wild寿命模型, 本文提出了一种电子设备热循环加速可靠性试验方案。通过某电路板热循环加速可靠性试验案例及其试验数据,验证了Engelmaier-Wild寿命模型应用在电子设备热循环加速可靠性试验的适用性。

军用飞机的环境故障率的研究表明,全部电子设备故障中约有55%是与热事件(高温和热循环)相关。电子设备在使用过程中均会经历热循环应力,热循环载荷来自于电子产品开关通电造成的功率循环和其工作环境变化的温度循环。一般军用电子设备每天通电一次,10年内累积大约3650个热应力循环;计算机在15年内每天通电两次,将累积大约11000个热应力循环;汽车在20年内每天启动10次,将累积大约73000个热应力循环。电子设备在使用期内经历的热循环次数范围大致在105之内,这些热循环引起的故障属于典型的低周疲劳故障。

通过试验验证电子设备热循环可靠性,试验周期较长,通常需要采用加速试验的方法。本文分析了电子设备热循环试验失效机理,介绍了适用于焊点的蠕变-疲劳寿命分析的Engelmaier-Wild模型,最后通过一个加速可靠性试验案例,进行模型的应用和验证。

电子设备热循环失效机理

在热循环环境下,电子设备中不同材料的热膨胀系数的差别,导致元器件与PCB基本板连接处产生很高的应力和应变。典型元器件连接如图1所示,PCB板膨胀位移XS,元器件膨胀位移XC,焊点高度h。PCB板的膨胀系数大于元器件,XS>XC,此时元器件引线和焊点将承受应力。引线承受弯曲应力,产生塑性弯曲变形,若引线存在又尖又深的割痕,导致严重应力集中,会导致引线断裂失效。若引线工艺完好正常,在很小的位移情况下,引线弯曲疲劳具有上百万循环寿命,大多数电子设备在寿命期内不会遇到这样多大的热应力循环。焊点由于在高温下强度较低,在热循环中会产生较大的蠕变和应力松弛,从而产生裂纹,直至断裂。

对于无引线的元器件焊接,由于没有引线的弯曲作用,焊点承受更大的应变,如图2所示。

图1(左) 有引线焊接连接;图2(右)无引线焊接连接

锡铅(Sn-Pb)焊料由于其突出的可焊性和可靠性,目前是最主要的焊料材料,其融化温度TM=183℃。温度超过20℃时,锡铅(Sn-Pb)焊料容易发生蠕变和应力松弛,温度越过或应力水平越高时,焊料的蠕变和应力松弛越快。

热循环导致焊点合金内部产生热应力-应变循环,同时引发焊点金属学组织的演化(晶粒组织变粗糙)。力学和金属学因素的共同作用,导致宏观表象为焊点裂纹的萌生与扩展,引起电信号传输失真的失效现象。随着疲劳损伤累积,焊点的疲劳寿命消耗大约25%到50%之后,在晶粒交界处形成微孔洞,这些微孔洞增长形成微裂纹,进一步增长并聚集成大裂纹。

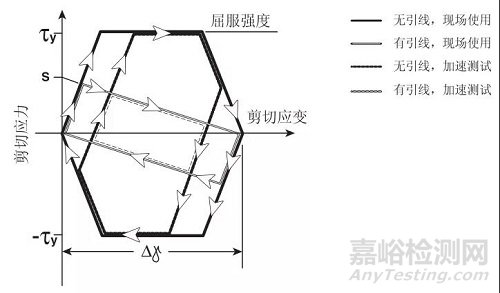

图3表示焊点粘塑性的蠕变应力松弛的疲劳过程。图中一个循环滞回环区域表示消耗一个疲劳循环。粘塑性应变能引起的疲劳损伤,是由一个个周期积累形成的。在较高温度下,几十分钟,在较低的温度下需要几天,焊点应力会完全松弛,造成最大的塑性应变,超过这个时间将不会引起更多的疲劳损伤。

图3 累积疲劳损伤

图3中,无引线的焊点会进入屈服阶段,每个循环疲劳损伤较大。有引线的焊点,由于引线的应力明显低于焊点屈服强度,大大减少了每个循环的疲劳损伤。

加速试验时,为了节约时间,停留时间是不足以使得应力完全松弛。其回环区域比相应的能承受完全应力松弛条件下的回环区域小很多。在同样的温度循环范围下,加速试验的循环次数不直接等同于实际运行的循环次数。

电子设备热循环疲劳模型

金属的通用疲劳损伤模型包括Morrow模型、Coffin-Manson模型、Smith-Watson-Topper(SWT)模型等。在Morrow模型的基础上,针对电子设备焊点蠕变-应力松弛疲劳的特点,IPC(美国电子电路和电子互连行业协会)产品可靠性委员会提出了针对电子设备焊点的疲劳损伤模型——Engelmaier-Wild模型。

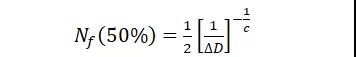

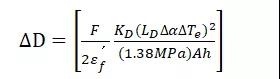

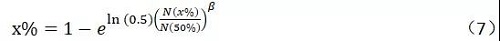

Engelmaier-Wild寿命模型为:

(1)

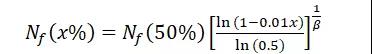

(1)

(2)

(2)

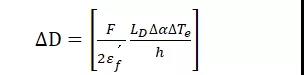

针对无引线焊接连接:

(3)

(3)

有引线焊接连接:

(4)

(4)

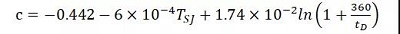

疲劳延展性指数:

(5)

(5)

模型中参数如下:

A—焊点有效的最小承载面积;

F—经验系数,无引线焊接连接(1.5>F>0.7),软引线的焊接连接(F=1);

h—焊点高度;

KD—无约束,未焊接的元器件引线的对角线抗挠刚度;

2LD—从元器件焊点焊盘中心测量元器件焊点之间的最大距离;

N—产品寿命期间的运行周期数;

x—在N次循环后,元器件的累积失效概率,%;

Nf(x%)—按x%的失效率能运行的循环数;

TC,TS—高温状态下,元器件和基板温度状态的运行温度;

TC,0,TS,0—低温状态下,元器件和基板温度状态的运行温度;

TSJ=(1/4)( TC+TS+TC,0+TS,0)平均循环焊点温度;

tD—半周期的停留时间,高温和低温下应力松弛的平均时间;

αC,αS—元器件,基板的热膨胀系数(CTE);

β—威布尔分布形状参数,无引线连接为4,软的有引线连接为2;

ΔD—完全应力松弛下潜在的循环疲劳损伤;

ΔTC=TC-TC,0—元器件循环温变;

ΔTS=TS-TS,0—基板循环温变;

Δα=αC-αS,元器件和基板的热膨胀系数CTE不匹配;

ΔTe=(αSΔTS-αCΔTC)/Δα,循环温变;

Εf’=0.325疲劳延性系数(共晶锡铅63/37和60/40焊料),其他焊料取值将会不同。

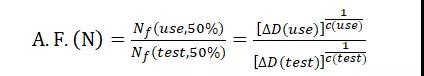

根据Engelmaier-Wild寿命模型,定义电子设备热循环试验加速因子:

(6)

(6)

式(6)括号中use代表使用环境,test表示试验环境。

本文分析了电子设备热循环失效机理,介绍焊点热循环失效的Engelmaier-Wild寿命模型。应用Engelmaier-Wild寿命模型, 本文提出了一种电子设备热循环加速可靠性试验方案。通过某电路板热循环加速可靠性试验案例及其试验数据,验证了Engelmaier-Wild寿命模型应用在电子设备热循环加速可靠性试验的适用性。

电子设备热循环加速可靠性试验策划

加速可靠性试验是使用相同的损伤机理,比产品使用所需更短的时间去激发失效或累积损伤。加速方法主要包括增加寿命控制变量的量级和增加频次两类。

关键要理解加速试验和被加速的实际使用环境之间的关系,基于适合的损伤、失效机理和服务环境来选择试验类型和试验条件。

电子设备热循环有三种类型:

1)功能循环:模拟实际工作状态,包括元器件内部功耗,外部温度变化、热传导。

2)温度循环:环境温度交替变化,温变率应低于20℃/min,以避免热冲击,温度保持时间推荐大于15min。

3)热冲击循环:温变速率30℃/min以上,热冲击和温度循环失效模式不同,不在本文讨论范围。

电子设备焊点疲劳失效检查一般有定期焊点裂纹的目视检查,定期破坏焊点来检查初始强度的降低情况,和监测一些初始电性能变化,如:电阻的增加。

考虑到失效检查的方便性和试验时间限制,推荐使用电性能监测的方法。试验过程中出现电连续性首次中断(电阻大于1000Ω),并且在其后续增加的10%循环内出现9次被确认的中断,即可确认为焊点疲劳失效。

试验方案策划要考虑电子设备的自变量参数,包括设计参数、工艺参数、产品参数、使用环境参数等,具体比如:温度波动、元器件尺寸、热膨胀系数、焊点高度、引线硬度、失效概率等。

评估自变量参数的水平和范围,在不改变失效机理的前提下,尽量提高变量参数范围,缩短加速试验时间。根据自变量参数选值,预估加速可靠性试验预期循环次数和试验时间,使试验经费控制在可接受范围之内。

关于试验样本数量,由于焊点蠕变疲劳失效是概率分布,为了便于统计出合理的测试结果,需要至少32个试验样本。

试验测试板的组装和加工应尽可能和实际产品相同。电子产品存储一年后焊点的焊料晶粒组织会明显粗糙化。试验测试板在加速试验前应该进行热老化和环境应力筛选,推荐在(100-125)℃下,热老化(100-300)h。热老化后的测试板在室温下存储一段时间,以便焊接结构稳固。

试验过程中每个热循环升降温速率不应超过20℃/min,有足够的温度保持时间,使焊点内应力松弛。

试验过程中需要对试验箱运行温度、试验基板不同部位和元器件进行温度测量。

对于试验过程中出现的失效,进行目视检查,必要时进行金相分析,评定失效模式。

某电路板加速可靠性试验案例

01 某电路板参数和使用条件

某电路板安装8个无引线CC1820片式电容,设计寿命10年,每天通断电一次(N=3650循环)。使用温度日循环,平均日循环温度ΔT=40℃。10年后可接受的累积失效率x=0.5%。通过试验验证其10年后失效率能否满足要求。

CC1820片式电容物理参数为:αC=6.8ppm/℃,h=0.127mm,LD=2.032mm。

电路板基板为低CTE多层板,αS=10.5ppm/℃。

02 试验电路板参数和试验条件

电路板基板的也热膨胀系数较低,为了加速焊点的疲劳失效,更换热膨胀系数较大的FR-4多层板,αS=16ppm/℃。每试验电路板安装8个CC1820片式电容,其工艺与实际产品相同,共32个试验电路板参与加速试验。

试验条件选定为(0-100)℃的温度循环,TD=15min,ΔTe=100℃,TSJ=50℃,每天24个试验循环。

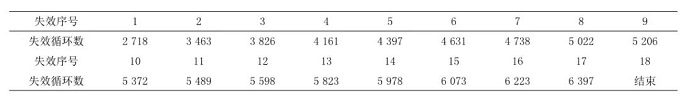

03 试验数据

试验共进行6400循环,出现17个失效,失效数超过试验件数量一半,试验结束。

表1 热循环试验失效数据

04 数据分析计算

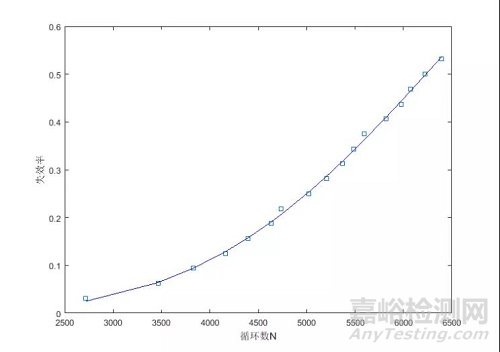

根据试验数据表1,计算失效率,可以得到失效率与寿命的关系曲线。

将式(2)转化为失效率和寿命的关系如下:

式(7)为典型的失效率与寿命的威布尔分布关系式。

通过试验数据进行失效率和寿命的威布尔分布关系曲线拟合,计算得到式(7)中β=4,N(50%)=6233,拟合相关系数R2=0.9987,拟合曲线与试验数据见图4。

图4 失效率与循环数N试验数据与拟合曲线

可以看出试验数据符合β=4的威布尔分布,平均寿命N(50%)=6233。

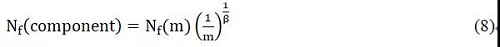

试验为8个器件一组进行,根据样本分组修正公式:

式中:

β—威布尔分布形状参数;

m—一组器件的数量。

根据式(8),可以计算出试验条件下单个CC1820器件的平均寿命:N(50%,test)=10483。

根据式(5),可以计算出疲劳延展系数:ΔT=40℃,c(use)=-0.4739;ΔT=100℃,c(test)=-0.41599。

根据式(1)可以计算得到加速试验下单个器件一个循环损伤:ΔD(test)=0.01593。

根据式(3)计算得到经验系数F=0.7035。

将经验系数F带入式(3),可以计算得到使用环境下:ΔD(use)=0.002563。

根据式(6)可以得到加速试验加速系数:=14.01。

根据式(1),计算得到使用环境下单个器件平均寿命N(50%,use)=146833。

根据式(8),计算得到电路板8个一组器件平均寿命N(50%,use)=87308。

根据式(2),可以计算使用环境下,电路板失效率x=0.5%时,电路板的寿命为N(0.5%,use)=25460。

根据式(2),同样可以计算工作环境下使用10年时,电路板失效率x=2.117E-6。

可知电路板工作10年时,失效率<0.5%,满足使用要求。

结 论

1)本文分析了电子设备热循环失效机理,介绍焊点热循环失效的Engelmaier-Wild寿命模型。

2)应用Engelmaier-Wild寿命模型, 本文提出了一种电子设备热循环加速可靠性试验方案。

3)通过某电路板加速可靠性试验案例的试验数据,验证了Engelmaier-Wild寿命模型应用在电子设备热循环加速可靠性试验的适用性。

引用本文:

周天朋,刘向勃,祝济之.电子设备热循环加速可靠性试验研究与应用[J].环境技术,2021,230(02):67-71.

专家简介:周天朋,天津航天瑞莱科技有限公司,男,博士,研究员,主要从事环境、可靠性试验技术研究。

来源:环境技术核心期刊