您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-10-26 09:57

金属材料的可锻造性能

金属的可锻性是衡量材料在经受压力加工时获得优质制品难易程度的工艺性能。金属的可锻性好,表明该金属适合于采用压力加工成型;可锻性差,表明该金属不适宜选用压力加工方法成型。

对金属可锻性影响较大的因素为金属本身的塑形,塑性越好,锻打时越不容易开裂。金属的塑性与金属的组织密切相关,晶粒越细小、组织越均匀塑性就越好。所以可以通过细化晶粒,均匀组织来改善金属的可锻性。金属材料在压力加工时,能改变形状而不产生裂纹的性能。它包括在热态或冷态下能够进行锤锻、轧制、拉伸、挤压等加工。可锻性的好坏主要与金属材料的化学成分有关。

可锻性常用金属的塑形和变形抗力来综合衡量。塑性越好,变形抗力越小,则金属的可锻性好,反之则差。金属的塑性用金属的断面收缩率ψ、伸长率δ等来表示。变形抗力是指在压力加工过程中变形金属作用于施压工具表面单位面积上的压力。变形抗力越小,则变形中所消耗的能量也越小。

一金属的本质

1.1 化学成分的影响

不同化学成分的金属其可锻性不同。一般情况下,纯金属的可锻性比合金好;碳钢的碳的质量分数越低,可锻性越好;钢中含有较多碳化物形成元素(铬、钨、钼、钒等)时,则其可锻性显著下降。

1.2 金属组织的影响

金属的组织构造不同,其可锻性也有很大差别。合金呈单相固溶体组织(如奥氏体)时,其可锻性好;而金属具有金属化合物组织(如渗碳体)时,其可锻性差。铸态柱状组织和粗晶粒不如经过压力加工后的均匀而细小的组织可锻性好。

二加工条件

2.1 变形温度

提高金属变形时的温度,是改善金属可锻性的有效措施。金属在加热过程中,随着加热温度的升高,金属原子的活动能力增强,原子间的吸引力减弱,容易产生滑移,因而塑性提高,变形抗力降低,可锻性明显改善,故锻造一般都在高温下进行。

金属的加热在整个生产过程中是一个重要的环节,它直接影响着生产率、产品质量及金属的有效利用等方面。

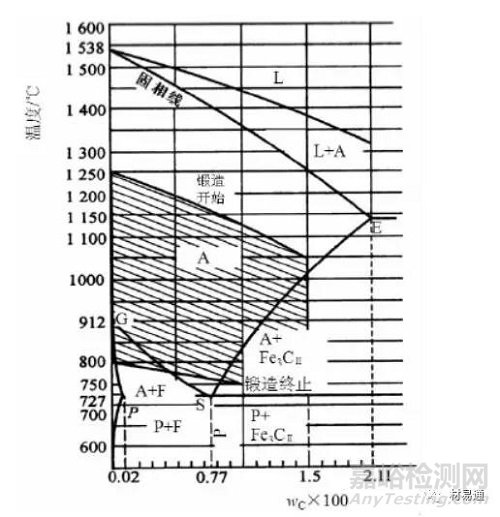

对金属加热的要求是:在坯料均匀热透的条件下,能以较短的时间获得加工所需的温度,同时保持金属的完整性,并使金属及燃料的消耗最少。其中重要内容之一是确定金属的锻造温度范围,即合理的始锻温度和终锻温度。碳钢的锻造温度范围见图1。

图1 碳钢的锻造温度范围

始锻温度即开始锻造温度,原则上要高,但要有一个限度,如超过此限度,则将会使钢产生氧化、脱碳、过热和过烧等加热缺陷。所谓过烧是指金属加热温度过高,氧气渗入金属内部,使晶界氧化,形成脆性晶界,锻造时易破碎,使锻件报废。碳钢的始锻温度应比固相线低200℃左右。

终锻温度即停止锻造温度,原则上要低,但不能过低,否则金属将产生加工硬化,使其塑性显著降低,而强度明显上升,锻造时费力,对高碳钢和高碳合金工具钢而言甚至打裂。

锻造使金属的温度可用仪表来测量,也常用观察火色的方法来判断。钢的温度与火色的关系如下表:

|

温度/℃ |

1300 |

1200 |

1100 |

900 |

800 |

700 |

|

火色 |

白色 |

亮黄 |

黄色 |

樱红 |

赤红 |

暗红 |

2.2 变形速度

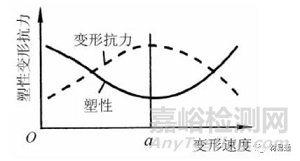

变形速度即单位时间内的变形程度。变形速度对金属可锻性的影响如图2所示。由图可见,它对可锻性的影响是矛盾的。一方面随着变形速度的提高,回复和再结晶来不及进行,不能及时克服加工硬化现象,使金属的塑性下降,变形抗力增加,可锻性变坏(图中a点以左)。另一方面,金属在变形过程中,消耗于塑性变形的能量有一部分转化为热能,相当于给金属加热,使金属的塑性提高、变形抗力下降,可锻性变好(图中a点以右)。变形速度越大,热效应越明显。

图2 变形速度对塑性及变形抗力的影响

2.3 变形方式(应力状态)

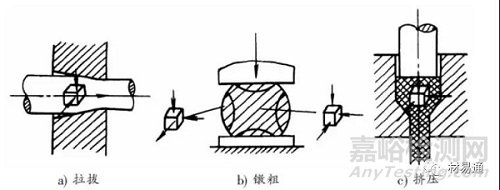

变形方式不同,变形金属内应力状态不同。例如挤压变形时为三向受压状态;而拉拔时则为两向受压、一向受拉的状态;镦粗时坯料中心部分的应力状态是三向压应力,周边部分上下和径向是压应力,切向是拉应力,如图3所示。

图3 几种锻压方法的应力状态

实践证明,三个方向的应力中,压应力的数目越多,则金属的塑性越好;拉应力的数目越多,则金属的塑性越差。同号应力状态下引起的变形抗力大于异号应力状态下的变形抗力。拉应力使金属原子间距增大,尤其当金属的内部存在气孔、微裂纹等缺陷时,在拉应力作用下,缺陷处易产生应力集中,使裂纹扩展,甚至达到破坏报废的程度。压应力使金属内部原子间距减小,不易使缺陷扩展,故金属的塑性提高。但压应力使金属内部摩擦阻力增大,变形抗力亦随之增大。

因此可以得出结论,金属的可锻性既取决于金属的本质,又取决于变形条件。在压力加工过程中,要力求创造最有利的变形条件,充分发挥金属的塑性,降低变形抗力,使能耗最少,变形进行得充分,达到加工的最佳效果。

金属的切削加工性能

在切削加工中,判断材料切削加工的难易程度、改善和提高切削加工性对提高生产率和加工质量有重要意义。本文论述了评定金属材料切削加工性的指标,影响因素和改善方法。

金属材料切削加工性的概念

金属材料的切削加工性能通常是指金属材料所具有的能明确地定义和度量为其可被切削加工难易程度标志的一种性能或品质。一般来说,良好的切削加工性应该是:刀具耐用度较好或在一定耐用度下切削速度较高、切削力较小、切削温度较低、容易获得较好的工件表面质量和切屑形状容易控制或容易断屑。

材料的切削加工性的概念具有相对性。所谓某种材料切削加工性好坏,是相对于另一种材料而言的。一般在讨论钢料的切削加工性时,习惯地以碳素结构钢45为参考基准。如称高强度钢比较难加工,就是相对于45钢而言的。

刀具的切削性能与切削加工性的关系最为密切,不能脱离刀具的切削性能孤立地去讨论被加工材料的切削加工性,而是应将两者结合起来研究。在了解了工件材料的切削加工性并采取了有效措施之后,就能够提高加工效率,保证加工质量,降低加工成本。

评定工件材料的切削加工性的主要指标

材料的切削加工性是指导某种材料进行切削加工性的难易程度,其易程度,一般与材料的化学成份,热处理状态﹑金相组织﹑物理力学性能以及切削条件有关。工件材料的切削加工性,通常用下面的一个或数个指标衡量:

1、以刀具寿命来衡量

在保证相同刀具耐用度的前提下,切削某种工件材料所允许的切削速度;

2、以加工质量如表面光洁度来衡量

3、以单位切削力来衡量

4、以极限金属切除率来衡量

5、以断屑性能,包括切屑形状来衡量

影响金属材料切削加工性的因素

1.材料的强度和塑性

以工件材料的硬度(包括常温硬度和高温硬度)来说,一般情况下,同类材料中常温硬度高的加工性低。因为材料硬度高时,切屑与前刀面的接触长度减小,因此前刀面上切应力增大,摩擦热量集中在较小的刀-屑接触面上,促使切削温度增高和磨损加剧,在硬度过高时甚至引起刀尖的烧损及崩刃。以钢材为例,硬度适中的钢材较好加工。此外,适当提高材料的硬度,有利于获得较好的加工表面质量。材料的塑性通常以延伸率表示。一般,材料的塑性越大,越难加工。因为塑性大的材料,加工变形和硬化、刀具表面的冷焊现象都比较严重,不易断屑,不易获得好的已加工表面质量。

2.材料的韧性

韧性以冲击值表示。材料的韧性越高,则切削时消耗能量越多,切削力和切削温度也都较高,且不易断屑,故加工性较差。有些合金结构钢不仅强度高于碳素结构钢,冲击值也较高,故较难加工。

其他物理机械性能对切削加工性也有一定影响。如线膨胀系数大的材料,加工时热胀冷缩,工件尺寸变化很大,故不易控制精度。弹性模量小的材料,在已加工表面形成过程中弹性恢复大,易与后刀面发生强烈摩擦。

某些材料的化学性质也在一定程度上影响切削加工性。如切削镁合金时,粉末状的碎屑易与氧化合而燃烧。切削钛合金时,高温下易从大气中吸收氧、氮,形成硬而脆的化合物,使切屑成为短碎片,切削力和切削热都集中在切削刃附近,从而加速了刀具的磨损。

3.材料的金相组织和热处理方式

金属热处理工艺大体可分为整体热处理、表面热处理和化学热处理三大类。根据加热介质、加热温度和冷却方法的不同,每一大类又可区分为若干不同的热处理工艺。同一种金属采用不同的热处理工艺,可获得不同的组织,从而具有不同的性能。钢铁是工业上应用最广的金属,而且钢铁显微组织也最为复杂,因此钢铁热处理工艺种类繁多。

整体热处理是对工件整体加热,然后以适当的速度冷却,以改变其整体力学性能的金属热处理工艺。钢铁整体热处理大致有退火、正火、淬火和回火四种基本工艺。

退火是将工件加热到适当温度,根据材料和工件尺寸采用不同的保温时间,然后进行缓慢冷却,目的是使金属内部组织达到或接近平衡状态,获得良好的工艺性能和使用性能,或者为进一步淬火作组织准备。正火是将工件加热到适宜的温度后在空气中冷却,正火的效果同退火相似,只是得到的组织更细,常用于改善材料的切削性能,也有时用于对一些要求不高的零件作为最终热处理。

淬火是将工件加热保温后,在水、油或其他无机盐、有机水溶液等淬冷介质中快速冷却。淬火后钢件变硬,但同时变脆。为了降低钢件的脆性,将淬火后的钢件在高于室温而低于650℃的某一适当温度进行长时间的保温,再进行冷却,这种工艺称为回火。退火、正火、淬火、回火是整体热处理中的“四把火”,其中的淬火与回火关系密切,常常配合使用,缺一不可。

“四把火”随着加热温度和冷却方式的不同,又演变出不同的热处理工艺。为了获得一定的强度和韧性,把淬火和高温回火结合起来的工艺,称为调质。某些合金淬火形成过饱和固溶体后,将其置于室温或稍高的适当温度下保持较长时间,以提高合金的硬度、强度或电性磁性等。这样的热处理工艺称为时效处理。

把压力加工形变与热处理有效而紧密地结合起来进行,使工件获得很好的强度、韧性配合的方法称为形变热处理;在负压气氛或真空中进行的热处理称为真空热处理,它不仅能使工件不氧化,不脱碳,保持处理后工件表面光洁,提高工件的性能,还可以通入渗剂进行化学热处理。

表面热处理是只加热工件表层,以改变其表层力学性能的金属热处理工艺。为了只加热工件表层而不使过多的热量传入工件内部,使用的热源须具有高的能量密度,即在单位面积的工件上给予较大的热能,使工件表层或局部能短时或瞬时达到高温。表面热处理的主要方法有火焰淬火和感应加热热处理,常用的热源有氧乙炔或氧丙烷等火焰、感应电流、激光和电子束等。

4.机械特性

不同的机床和机床不同的参数对金属材料的切削加工性能也会有不同程度的影响。

改善材料可切削性的途经

1.改善材料的化学成份

以常用金属为例,在黄铜中加入1%~3%的铅,在钢中加入0.1%~0.25%的铅。铅可以球状粒子存在于材料的金相组织中,切削时能起很好润滑作用,减少摩擦,使刀具耐用度和表面质量得以提高。在碳钢中加入MnS,它分布于珠光体中,起润滑作用,使刀具耐用度和切切削后的表面质量提高,增大脆性,切屑易断。

2.材料加工前进行合适的热处理

低碳钢通过正火处理后,细化晶粒,硬度提高,塑性降低,有利于减小刀具的粘结磨损,减小积屑,改善工件表面粗糙度;高碳钢球化退火后,硬度下降,可减小刀具磨损;不锈钢以调质到HRC28为宜,硬度过低,塑性大,工件表面粗糙度差,硬度高则刀具易磨损;

白口铸铁可在950~1000℃范围内长时间退火而成可锻铸铁,切削就较容易。

3.选加工性好的材料状态

低碳钢经冷拉后,塑性得以下降,加工性好;

锻造的坯件余量不均,且有硬皮,加工性很差,改为热轧后加工性得以改善。

4.其它

采用合适的刀具材料,选择合理的刀具几何参数,合理地制订切削用量与选用切削液等也能影响材料的切削加工性能。

来源:材易通