您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-11-04 11:38

结 论:

● 色度能最直接的反映PC产品品质,需要从工艺选择、原辅材料品质、生产设备、生产操作等多个方面进行参数控制及优选;

● 应尽可能减少生产条件、操作参数的频繁波动,在确需进行负荷调整时应保证各参数及负荷的缓慢变化,减少因生产负荷、操作温度、压力等较大波动引起的产品性能差异(包括色度),尽可能保证PC产品品质的一致性及稳定性;

● 应严格控制主要原料、催化剂、辅助物料及添加剂等的品质及加入量;

● 生产设备、存储方式及环境、运输及后加工方法的选择,尽可能减少热、光、空气、水分的外界因素作用带来的对PC产品色度的影响。

聚碳酸酯(简称PC)作为一种常见的工程塑料,对可见光的透光率高达91%。因此,在光学介质、电子电气、薄膜/板、航空航天领域具有广泛的应用,如高性能风挡玻璃、汽车和工业仪表的表盘等,采用光学级PC可制作光学透镜。PC在基于气光学特性在相关领域的应用范围日益扩大,对其产品色度、透明度等的要求也在不断提高。

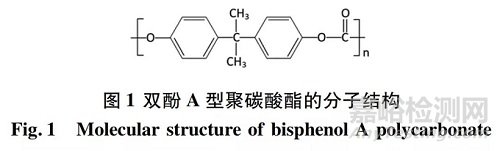

聚合物产品的透光性通常取决于加工过程中其高分子的结晶程度,双酚A型PC分子结构中含有苯环,其具有较强的刚性,是结晶度较低的无定型塑料,因此,具有卓越的透光性能。见图1。

PC粒料色度代表产品色调饱和程度,是透光性能的一种外在表征,可较直接的反应产品的光性能及品质。对聚碳酸酯而言,其色度差异受所采用的生产工艺、原料、催化剂及助剂品质、种类及含量、生产条件控制等多重因素的影响。

本文论述了PC基础粒料产品色度的影响因素,并重点讨论非光气熔融酯交换法工艺路线PC色度的影响因素。

01、生产工艺的影响

生产工艺是影响PC性能的最主要因素。目前,已工业化、规模化生产的PC合成方法主要为光气界面缩聚法、传统酯交换法(间接光气法)和非光气熔融酯交换法,后2者主要差异为碳酸二苯酯(简称 DPC)合成的工艺路线不同,均属于熔融酯交换法。

1、光气界面缩聚法

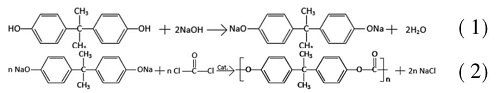

目前,国内外已长期运行的PC项目仍主要采用该工艺路线,该方法以双酚A(简称 BPA)和光气为主要原料,主要反应如下:

上述式(2)的光气化反应通常在溶剂(如二氯甲烷)中进行,在光气界面处发生反应生成单聚体,在进一步在催化剂(如三乙基胺) 作用下缩聚、延长分子链生成大分子PC产品。

光气界面缩聚法所采用原料可不经干燥,聚合反应在低温、常压下进行,反应对杂质不敏感,可生产大分子质量PC产品,产品性能(尤其是透明度)优良,更适合应用于高端市场。

但该方法使用的主要原料光气为极度危害介质(剧毒),且国家行业政策对光气项目的布点限制条件较多,存在大量含氯废水的排放等环保问题,因此,该工艺路线的扩能受到一定制约,但由于该工艺路线的产品、成本等突出优势,其仍将在一定程度上长期占领PC高端市场领域。

2、传统酯交换法(间接光气法)

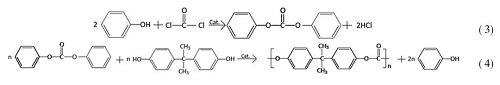

与直接光气法参与反应的方式及路线不同,间接光气法主要是指原料DPC由苯酚和光气反应生成,在操作条件为高温、低压(真空)、催化剂作用下与BPA依次进行酯交换、缩聚反应,生成大分子质量的PC产品。涉及的主要反应如下:

上述反应(4)按反应阶段划分为酯交换反应和缩聚反应(见下)。

间接光气法工艺路线同样采用剧毒物料光气,但PC产品光学性能欠佳,副产品杂质等去除难度较大,且催化剂易污染失活,受产品品质影响其应用范围受到限制,在加工工艺(传质、传热)方面也存在限制,无法实现大规模工业生产。

3、非光气熔融酯交换法

非光气熔融酯交换法工艺以BPA和DPC为主要原料,其中,BPA主要为熔融态,目前国内PC生产企业为匹配BPA装置负荷也设置有部分固态熔融进料,但存在PC产品性能均一性、稳定性差的隐患。

混合BPA和DPC在催化剂作用下依次进行熔融酯交换、预缩聚及缩聚反应(均为可逆平衡反应),操作温度(通常为150~320℃)和真空度随着反应进行不断提高,反应过程中原料DPC略过量,DPC经分离、精制后在PC装置内循环利用。

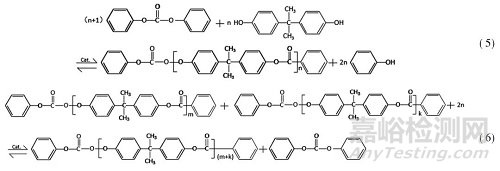

酯交换、缩聚反应过程如下:

在反应过程中,BPA在高温下不稳定易分解,可能导致PC产品带有黄色或棕红色,若在碱性催化剂下进行PC合成,还容易发生Kolbe-Schmitt副反应。

同时,必须及时将副产物苯酚移出以增长PC聚合体分子链,随着反应进行操作真空度、反应温度均逐步提高,但在高温熔融状态下,PC大分子链易发生热裂解,副产品苯酚存在而导致PC产品分子质量较低,得到的PC色度降低,对光学性能产生不利影响。

02、原料和辅助物料的影响

非光气熔融酯交换法生产PC所用主要原料为BPA和DPC,辅助物料主要包括催化剂、辅助原料及其他助剂、添加剂类。严格控制主要原料、催化剂、辅助物料及添加剂等的品质、加入量可在一定程度上提高PC产品品质,包括色度。

1、原料的影响

2.1.1 双酚 A(BPA)

目前,BPA的主要工业化、大规模合成方法是以丙酮和苯酚为原料,在催化剂(离子交换树脂或酸)左右下进行缩合反应生成BPA。

BPA合成过程中均存在副反应的发生,导致BPA产品中含有三苯酚(BPX)、2,4-双酚 A、异丙烯基酚(IPP)、二异丙烯基酚(DIPP)等副产物,同时产品中残留的灰分、铁、苯酚、水等均影响了BPA产品的纯度及色度。

另外,由于BPA熔点高达220℃,BPA不稳定在高温下易分解。

因此,PC项目在实施过程中常将熔融BPA预先与低温DPC进行混溶后输送,造粒时尽量缩短熔融BPA输送距离,减少熔融BPA高温下停留时间,减少原料BPA对PC基础料色度的影响。

2.1.2 碳酸二苯酯(简称DPC)

目前,已工业化的DPC非光气路线合成方法主要为酯交换法、氧化羰基化法、尿素醇解法等。目前新建和拟建PC项目主要采用酯交换工艺,该方法以碳酸二烷基酯和苯酚为原料。对于碳酸二烷基酯,目前工业上主要使用碳酸二甲酯(DMC)和碳酸二乙酯(DEC),分2步进行酯化反应和歧化反应后得到产品DPC,满足PC生产需求,其中碳酸二烷基酯通过EO和CO2反应生成碳酸乙烯酯,再与一元醇(甲醇或乙醇)反应合成。

同样的,中间产品DPC作为PC生产的主要原料,其色度、灰分、铁、碳酸二烷基酯、苯酚、水等含量或参数均会对PC产品的色度产生一定影响,且PC生产中微过量DPC在系统内循环使用,DPC原料纯度及各杂质含量也会对PC生产装置的操作、运行成本带来一定的不利影响,进而影响PC产品色度指标。

2、催化剂的影响

2.2.1 催化剂种类的影响

催化剂体系类别对生产工艺反应影响较大,同时也是影响PC产品品质的关键因素之一。

DPC和BPA生产中均使用均相/非均相催化剂,有时为提高催化剂活性、延长催化剂寿命,需额外添加助催化剂实现,如基于Badger技术的BPA生产装置采用助催化剂甲硫醇提高反应速率。均相催化剂均在各生产装置内经过分离、提纯后循环使用,其催化剂基本不会随着产品输送至PC装置单元。

PC合成过程中主要涉及酯交换和缩聚反应,酯交换反应在无催化剂时,通常在温度达220℃时仍基本不发生反应,且反应较为缓慢,加入催化剂以加快反应(通常作为均相催化剂使用且不再进行分离再利用),工业上常用催化剂为NaOH,但会发生重排等副反应,存在PC产品色度差等问题。关于催化剂的类型和用量随着工艺技术进步其类型也在不断更新,催化剂在选用不同供应商产品时亦会产生一定差异。

2.2.2 催化剂用量的影响

一般地,增加PC生产时碱性催化剂使用量,产品数均分子质量增大,但催化剂用量超过一定范围时反而会增大副反应的发生几率,影响PC产品色度。

3、其他助剂的影响

在BPA、DPC、PC生产过程中均使用多种助剂及各类添加剂,通常涉及氢氧化钠、双(甲硫基)丙烷(BMPT)、异丙醚(DIPE)等助剂类(或附属原料),脱模剂、热稳定剂、阻燃剂、增韧剂、着色剂等添加剂类,根据产品定位不同,生产不同的PC基础粒料产品,各类添加剂及助剂的添加可起到一定的加速反应及转化率、改善产品性能的作用,但同时也会对PC粒料产品的色度产生一定影响,因此,应严格控制助剂及添加剂类的加入类别及用量。

03、生产操作的影响

1、温度、压力变化

PC生产过程中随着聚合物链条的延长,其操作温度、真空度要求均随着反应进行不断升高,如上所述,但如果温度过高,则会造成BPA原料、PC的分解反应,同时不利于反应的进行及PC聚合物链条的延长。因此,提高真空度有利于副产物苯酚的脱除,同时可降低反应系统温度,因此,PC装置对于真空系统通常具有较高的密封及最大真空度要求。

2、负荷变化

PC装置生产负荷降低时,物料在系统内的停留时间增长,有利于PC链的延长,可以更彻底有效地脱除产生的副产物苯酚,但副反应的发生几率增加,同时,原负荷率运行下的聚合度、停留时间、物料均质性、低分子介质(如苯酚)等形成一定的平衡,产品品质在一定程度上是稳定的,但在负荷降低时这种平衡会被打破,需要及时的对操作的相关参数进行调整,否则影响PC产品的分子结构,导致产品均一性、稳定性变化,进而造成色度上的影响。

因此,主流的PC生产技术,如日本旭化成、SABIC、德国EPC等均对PC装置负荷稳定性提出较高的要求,通常不允许在较短时间内进行大幅度负荷调整。

04、生产设备、存储、运输及加工的影响

在PC生产过程中应尽可能减少物料与含铁离子的接触,目前工业化的工艺技术设备主要采用316或904L、双相钢等材质,减少在反应过程中引入铁离子的几率,影响产品色度,在PC进行终聚反应后的挤出、造粒、干燥过程中,水下切粒采用脱盐水,设备材质多选用不锈钢,减少杂质污染产品,影响粒料成品色度。

由于PC分子结构中存在碳酸酯键,其对水和热都比较敏感,在储存、运输、成型加工及使用过程中,受到外界因素作用(如热、水分、光及空气等),产生氧化、降解、水解、交联、支化和分子质量发生变化,导致其物理、化学性能发生变化,在一定程度上增强其老化速率,产生黄变,对其色度也有一定影响。尤其在其成型加工过程中温度通常在300℃左右,在此温度下PC会发生一定程度的热分解和氧化反应,热分解率一般约10%~20%(持续时间0.5h),热分解所产生的水进而引起PC链中的碳酸酯键水解。

05、其他影响因素

PC产品的色度还受到其粒料产品的形态、颗粒大小、圆润程度及造粒过程中产品成型工艺的影响,因此,对配套挤出机、水下切粒机、干燥及输送设施的选择及运行、维护提出更高的要求,提高粒料产品的光滑圆润程度,减少毛刺及粉末的产生。

来源:Internet