您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2021-11-07 21:49

本指南是国内某领域武器装备可靠性专业团队,在积累型号工程丰富数据和开发具有自主知识产权软件的基础上,深入开展可靠性技术应用,总结形成的技术应用指南。

以下正文:

在支撑武器装备研制过程中,为了确保可靠性工作真正影响到装备管理、设计、制造等环节,技术团队在国内外机电产品可靠性方法、故障机理模型及应用等方面调研分析的基础上,结合方法的原理、特点,以及近30年工作经验和典型应用,梳理归纳常用机电产品可靠性方法的选取原则、应用步骤及注意事项等,提出对应的机电产品可靠性方法选择矩阵表,形成应用指南。

国内工程中常用的机电产品可靠性方法主要有FMEA、FTA、试验设计(DOE)、田口方法、响应面拟合、可靠性分析、耐久性分析、系统可靠性分析、可靠性优化等。结合这些方法的原理特点和应用前提,梳理归纳选取原则、应用步骤及注意事项等,重点从方案设计、初样阶段、正样阶段、工艺设计阶段四个阶段形成选择矩阵表。

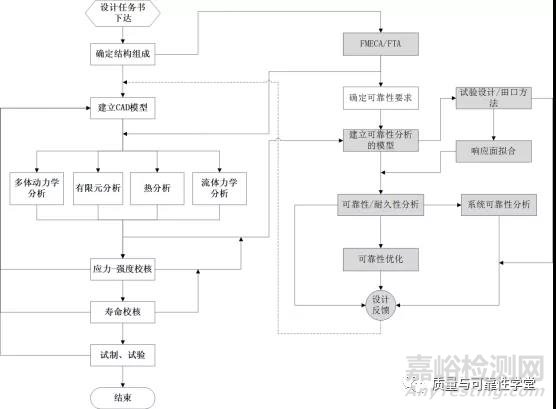

以故障机理为基础的机电产品可靠性可靠性设计分析应用程序如图1所示。图中左侧为常规机电产品可靠性方案设计或详细设计的流程,右侧为在常规设计流程的基础上,补充了进行机电产品可靠性可靠性设计分析的环节。图中的阴影环节为采用的典型机电产品可靠性方法。

图1 机电产品可靠性可靠性设计分析程序

(1)进行FMEA、FTA分析

分析确定机电产品可靠性的关键故障模式,具体方法可参考《GJB/Z 1391 故障模式、影响及危害性分析指南》、GJB/Z 768A-1998《故障树分析指南》。

(2)确定可靠性要求

根据产品的组成、FMEA分析的结果、分配的可靠性指标,以及故障模式发生的后果,确定关键故障模式的可靠性要求,如可靠度、失效概率、可靠寿命等,该指标也可作为可靠性分析或可靠性优化的依据。

(3)建立可靠性分析的模型

分析每个关键故障模式的影响因素、故障机理、故障判据,建立可靠性分析的模型,这里的模型一般指功能函数,可采用应力-强度干涉的原理建立。

(4)试验设计/田口方法

采用一定的试验设计方法,如全因子设计、随机设计、田口方法等方法,按照一定的样本方案多次进行计算或试验,获得系统性能或应力在设计空间内的分布情况,并可定量分析系统的可行解、不可行解。

(5)响应面拟合

可采用试验设计结果拟合应力的响应面模型,后续替代有限元分析等仿真模型进行可靠性/耐久性分析,提高可靠性耐久性分析的效率。

(6)可靠性/耐久性分析

针对关键故障模式,利用一次可靠度法、二次可靠度法、蒙特卡罗仿真、重要抽样等可靠度算法计算故障概率或可靠度,通过可靠性灵敏度分析可确定关键的设计参数。

对于疲劳、磨损、腐蚀、蠕变等耗损故障模式,还可以建立耐久性模型,调用可靠性分析方法进行可靠寿命分析。

(7)系统可靠性分析

如果产品具有多种故障模式,可以建立系统可靠性模型,考虑故障模式的相关性,利用一次多维正态法、条件边缘乘积法等算法计算系统可靠度,分析计算系统可靠性,通过系统可靠性灵敏度分析可进一步确定影响系统可靠性的关键故障模式和设计参数。

(8)可靠性优化

如果可靠性分析结果不满足设计要求,可以考虑可靠性要求建立优化模型,并选择可靠性优化策略和优化算法确定优化的参数设计方案。

上述各环节的结果都可以反馈给设计,用于设计方案的改进。而常规设计中建立的CAD模型、有限元仿真模型以及应力-强度校核、寿命校核的结果都可以直接传递给可靠性分析与优化设计环节。

各方法的适用阶段和选用原则详见表1。

表1 机电产品可靠性方法及其选择

|

方法 |

目的 |

选用原则 |

方案 阶段 |

初样 阶段 |

正样 阶段 |

工艺设计阶段 |

|

FMEA |

为暴露设计中的薄弱环节,发现影响系统可靠性的关键因素,分析和确定各系统关键件和重要件,提出可能采取的预防改进措施,从而促进产品设计、制造、试验方法的改进与提高。 |

定性分析产品潜在的故障模式 |

√ |

√ |

√ |

√ |

|

FTA |

运用演绎法逐级分析,寻找导致某种故障事件(顶事件)的各种可能原因,直到最根本的原因,并通过逻辑关系的分析确定潜在的设计缺陷,以便采取改进措施 |

针对关键故障模式分析根本原因 |

Δ |

√ |

√ |

√ |

|

试验设计 |

主要对试验和仿真进行合理安排,通过尽可能少的样本次数分析产品性能和设计参数间的敏感度关系,确定关键设计参数,优化参数组合,分析参数波动对期望特性的影响 |

当应力采用CAD、CAE计算时,或分析参数对期望特性的影响 |

Δ |

√ |

√ |

√ |

|

田口方法 |

用正交表安排试验方案,以信噪声比作为衡量产品质量稳健性的指标,确定系统设计参数的最佳水平组合,增强产品的抗干扰能力,使产品的质量波动性小,稳定性好 |

考虑内外干扰进行设计 |

× |

√ |

√ |

√ |

|

响应面拟合 |

建立产品性能、应力等与设计参数的近似数学模型,简化复杂的计算过程,快速预测产品性能,提高可靠性分析、优化设计的计算效率 |

当应力采用CAD、CAE计算时,或建立参数与期望特性的近似模型 |

Δ |

√ |

√ |

√ |

|

可靠性分析 |

采用基于应力-强度干涉理论,综合考虑载荷、材料性能、边界条件等随机因素的影响,建立产品关键故障模式的功能函数,分析影响可靠性的关键设计参数,为改进设计提供依据 |

针对关键故障模式进行可靠性定量化设计分析 |

× |

√ |

√ |

Δ |

|

耐久性分析 |

以载荷统计分析处理为基础,考虑材料参数、结构尺寸等影响因素的分散性,利用应力寿命法、应变寿命法,建立耐久性模型预计平均寿命和可靠寿命,为产品耐久性设计改进提供依据 |

针对关键耗损机理进行寿命定量化分析 |

× |

√ |

√ |

× |

|

系统可靠性分析 |

计算多个失效模式的系统失效概率,量化分析失效模式或设计参数的重要性。 |

多个失效模式可靠性评价 |

× |

√ |

√ |

Δ |

|

可靠性优化 |

以性能或可靠性等参数为目标或约束,建立优化设计模型,对产品方案进行优化迭代,确定最佳设计方案 |

参数设计方案不满足可靠性要求时 |

× |

Ο |

√ |

√ |

|

符号说明 √┄┄┄┄适用 Δ┄┄┄┄可选用 Ο┄┄┄┄仅设计更改时适用 ×┄┄┄┄不适用 |

||||||

针对每种典型机电产品可靠性方法,给出了相应的实施步骤,选用原则和注意事项,具体详见《机电产品可靠性方法应用指南》。

来源:质量与可靠性学堂