您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-12-15 12:54

对于不同的电极,对工艺参数的敏感性是否一样,是否存在适配性,有必要进行分析和讨论,本次讨论LFP、LNM、C电极差别,为选取最佳工艺参数做参考指导。

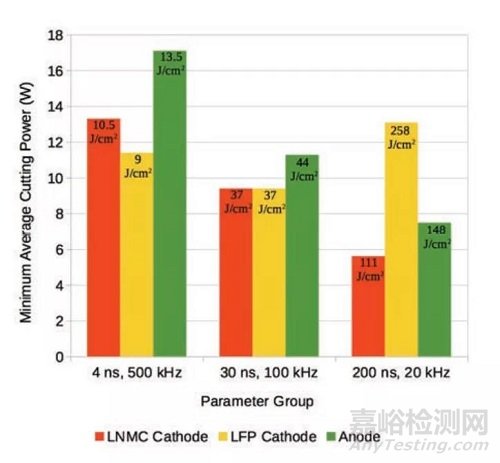

1最小平均切割功率

对比LNMC和LFP的数值可以看出,LNMC所需切割功率比LFP低,并且激光脉冲通量高,频率低。当频率为20 kHz,激光脉冲通量约为110 J/cm2时,LNMC切割效率最高;当频率为100 kHz,激光脉冲通量约为35-40 J/cm2时,LFP切割效率最高。对于 LNMC和LFP电极而言,所用的集流体相同,切割效率最高对应的参数不同原因可能是LNMC烧蚀产物在很高频率时具有更强的屏蔽作用,LFP烧蚀产物在很高通量时具有更强的屏蔽作用。使用组3的参数时(重复频率为20 kHz,激光脉冲通量约为150 J/cm2),负极平均切割功率最低,这是由于铜导体膜的烧蚀阈值高,需要高通量。

可以看出,在测试范围内,频率和激光脉冲通量对最小平均切割功率的影响大于脉宽。由于短脉冲热传导损失的减少,较短的脉冲可提高烧蚀效率,但显然,激光脉冲通量和重叠在优化材料喷射范围和降低烧蚀产物的屏蔽效应方面具有更重要的意义。

这些结果的意义从效率和经济的角度来看都是重要的,因为正确选择激光参数可以使平均激光功率减少一半以上。组1的LNMC电极最小平均切割功率是组3的两倍以上。很明显,理想的参数范围很大程度上依赖于电极成分,因此相同的切割参数并不一定适用于所有电极类型。

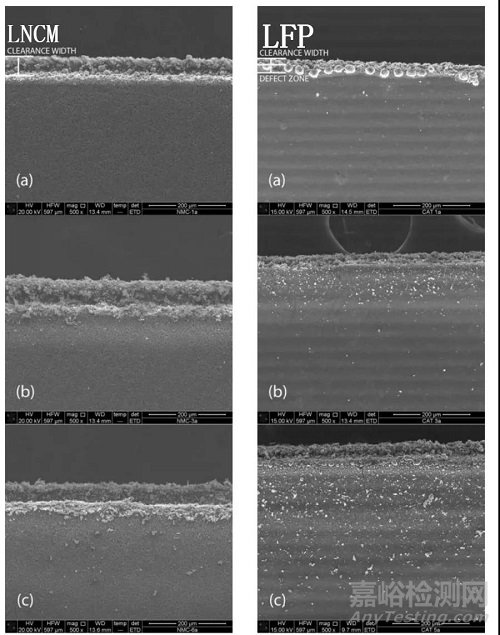

2SEM分析

LNMC电极、LFP电极和石墨电极激光切割后SEM图像分别如上所示。所有切割边都显示出可见的间隙宽度,其中上层涂层被烧灼宽度大于集流体。这一特点可能是由于金属层的热积累和传导效应导致随后加热和去除暴露区域以外的活性层。

对比两种正极材料,LFP对工艺参数的灵敏度高于LNMC。当为组1时,LFP的切割边缘出现活性层熔化和再凝固的迹象,形成直径约为25μm的球形缺陷。对于第3组,可以看到较小的球形缺陷,涂层有一些开裂,而第2组没有这种形成或开裂。第1组和第2组的烧灼宽度相似,为20-25 μm,第3组的烧灼宽度略大。宏观切割质量和最小平均切割功率之间存在联系,切割质量最好的为第二组,这与平均切割功率最小的参数相同。因此,在切削效率较低的情况下,有效涂层的烧灼是热积累的结果。

LNMC沿切割边缘没有可见的球形缺陷;然而,烧灼宽度大于LFP,在30-50 μm范围内。在组1中,平均切割功率最大,可见切割质量最高。虽然在宏观切割质量方面,该电极对激光参数的灵敏度似乎比LFP低,尽管在图3中观察到的切割效率较低,但低通量脉冲具有更清晰的切割边缘。为了确定在这些条件下热积累的影响,有必要研究高和低激光脉冲通量下化学和微观结构的变化。负极切割边缘表现出与LNMC相似的特性,宏观缺陷极小。与LFP一样,最高的可见质量获得的参数,平均切割功率最小。负极使用组3使平均切削功率和烧灼宽度最小。因此,靠近切削边缘的活性涂层的去除是热积累的结果。

从上分析可以看出,对于不同的电极,最佳工艺参数存在明显差别,应根据不同的材料特性优化参数。

参考文献

[1] Lutey A , Fortunato A , Carmignato S , et al. Quality and Productivity Considerations for Laser Cutting of LiFePO4 and LiNiMnCoO2 Battery Electrodes[J]. Procedia Cirp, 2016, 42:433-438.

来源:顺锂成章