您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-12-23 22:18

电子技术的飞速发展,促使电子元件集成度的不断提高,互连焊点直径大小和焊点间距随之缩小,从而导致互连焊点中电流的密度不断增大,可达10000A/cm2,甚至更高。

在高密度的电流作用下,互连焊点中的原子或离子随着电子迁移造成焊点内的成分偏析,会出现丘凸和空洞,导致微互连焊点电迁移失效,严重影响电子产品的性能和高可靠性,这是电子元器件微型化、精密化以及互连焊点极小化的结果,已引起业内专家和科研人员的广泛关注。因此,电迁移失效已成为电子封装工业中的一个关键问题。

1、电迁移现象与原理

1.1电迁移现象

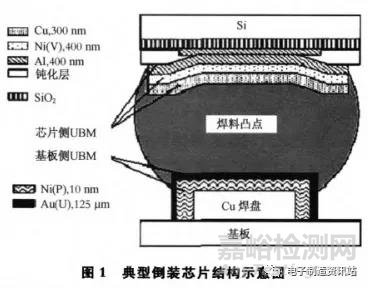

电子在导体中长时间移动,推动金属原子或离子运动的现象,称为电迁移现象。电子元器件的集成度越来越高,微焊点间的距离越来越小,造成互连焊点中的电流密度不断增加,导致金属原子的高能态迁移,在金属互连线中形成空洞、小丘或凸起破坏焊点,如图1所示。有研究表明,高电流密度下在锡铅(SnPb)焊点多处发生电迁移现象。图1为一个典型的倒装芯片互连焊点的结构示意图。

1.2电迁移原理

对于互连微焊点而言,由于焊点特殊的几何形状,在焊点与导线的接点处发生电流拥挤效应和金属间化合物(IMC)生长的极性效应,即金属原子由阴极向阳极扩散,溶解了阴极的IMC,导致阴极裂纹和空洞的出现,同时使阳极的IMC得到生长。

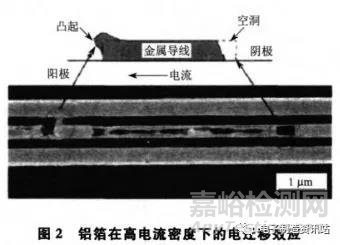

因此,阳极发生原子的堆积,而阴极处裂纹和空洞逐渐长大,最终导致焊点断裂失效;而阳极处则由于原子的堆积而形成一些凸丘(如图2所示),最终导致焊点破坏,元件短路失效,缩短了焊点平均失效时间。

在高电流密度下,焊点互连线中高速向阳极运动的电子碰撞金属原子,发生动量交换,虽然金属原子受到电子风力和静电场力的双向作用,但电子风力起主导作用,因此电迁移中原子的迁移是在电子风力作用下的定向迁移。

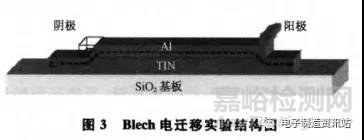

Tu等研究表明,在电迁移过程中铝(AI)片越长,阴极的损耗越明显,如图3所示。铝片的长度存在一个“临界尺寸”,由Nabarro-Herring蠕变模型的晶体内部平衡空位浓度理论模型可推算,如果空位浓度梯度效应和电迁移效应在“临界尺寸”下处于平衡状态,就不会出现明显的原子迁移,因而也不会出现电迁移失效。这说明在高电流密度下导线中同时存在背应力效应和电迁移效应。

2、电迁移的影响因素

Brandenbury等于1998年首次提出电迁移失效现象,随后电迁移被作为微电子封装可靠性问题进行研究。Tu等在电迁移研究领域做了大量的研究发现,焊料合金的低熔点及较高的原子扩散率是电子产品在服役时产生电迁移现象的主要原因。

2.1电流密度对电迁移的影响

在微电子封装中,由于微焊点结构特征的影响,电流从导线流动到焊点时,导电路径的横截面面积发生突然变化,造成电流聚集,而电流聚集对电迁移有显著的影响。一般凸点中的平均电流密度为10000A/cm2,接触点即电流拥挤区域的电流密度可达100000A/cm2,甚至更高。

Chen等研究发现,在焊点中发生电迁移需要一个临界电流密度,当焊点承载的电流密度低于临界电流密度时,电迁移不会发生;反之,电流密度越大,电迁移失效越严重。密度的大小和钎料、温度有关。

Hsu等研究发现,对于Sn-3。8Ag-0。7Cu钎料,当温度为80℃时,临界电流密度为4。3×104 A/cm2;当温度为100℃时,临界电流密度为3。2×104A/cm2;而当温度为120℃时,临界电流密度为1。4×104A/cm2。

此外,电流密度的大小对阴极处IMC的溶解速度也有很大影响。Tu等研究发现,增加电流密度会加快阴极处IMC的溶解速度,当焊点互连线中的电流密度为2×104A/cm2时,经过10h,电迁移就几乎全部溶解了阴极处的IMC。Shao等研究发现,电流密度对电迁移失效机制也会产生影响,Sn-3.5Ag在不同的电流密度下失效机制也不同。

研究指出,焊点下的金属化层UBM芯片为2μm时,电流拥挤区域出现在钎料中;而UBM为10μm时,电流拥挤出现在UBM中而不是在钎料中。为了避免电流拥挤的出现,Tu等提出了加厚UBM,加宽钎料凸点和高电流密度区域。

2.2 温度对电迁移的影响

在电迁移过程中,空洞、凸起的形成导致了互连线的线性阻值增加,产生焦耳热,当焦耳热越积越多达到1000~1500℃/cm时,就会引发热迁移。热迁移的存在对电迁移有重要影响,当两者迁移的方向一致时,热迁移加速电迁移的过程;当两者迁移方向相反时,热迁移减缓电迁移的过程。

研究经过有限元模拟和理论分析证实了这一点,但是研究者发现,不管热迁移单独存在还是两种迁移并存,都会出现IMC在热端变薄、冷端变厚的现象。当电迁移的过程中存在热迁移时,在迁移驱动力方面,热迁移会高于电迁移。因此,在研究原子迁移时,考虑温度水平的同时,还要考虑另一重要因素即温度梯度。

在传统的锡铅(SnPb)焊点中,Sn和Pb原子的迁移方向受温度的影响非常明显。当温度大于等于100℃时,Pb原子从阴极迁向阳极,Sn原子从阳极迁向阴极;室温下,Pb原子从阳极迁向阴极,Sn原子从阴极迁向阳极。

此外,温度不同时,扩散的主导元素也不同。如传统Sn-Pb钎料,当温度低于100℃时,Sn扩散比Pb快;而当温度高于100℃时,Pb却比Sn扩散快。

另外,焊点内温度梯度也会对空洞迁移产生影响。电迁移中电流拥挤效应产生的大量焦耳热会引起焊点内温度梯度变化,引起空洞迁移和长大,导致焊点失效。

Wang等研究了焊点内温度梯度对焊点内空洞的影响,研究表明,温度梯度会改变空洞附近的电阻系数和扩散系数,使得空洞沿界面处长大,加速电迁移失效。

2.3合金成分对电迁移的影响

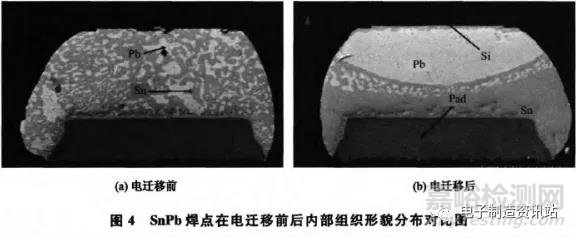

Lee等研究表明,焊料合金的熔点越低越容易导致电迁移失效。传统的SnPb焊点中,主要的迁移原子为Sn原子和Pb原子,Sn原子和Pb原子有异向迁移倾向,并在两端分别聚集着大量的Sn原子和Pb原子,如图4所示。

无铅锡银铜(SnAgCu)焊料和SnPb焊料的电迁移过程明显不同。在SnAgCu焊点中,Sn原子和Cu原子为主要的迁移原子,且Sn原子和Cu原子的迁移方向沿着电子的方向从阴极迁向阳极。不同的焊料合金会呈现不一样的极性效应,如锡锌(Sn9Zn)钎料刚好呈现出与一般钎料相反的极性效应。

Wang等研究发现,Sn9Zn在温度为140℃,电流密度为4.26X104A/cm2时,电迁移166H后,阴极处的IMC比阳极处的IMC要厚。一般情况下,焊点中Sn在阴极的浓度(质量分数,全文同)总是高于在阳极的浓度,但Sn浓度的增加会导致Sn的扩散速率下降。研究还发现,Sn原子的电迁移方向与Sn的浓度梯度方向相反。

Chen等试验发现,在钎料中添加Sb,金属间化合物的厚度减小,并且晶粒得到细化,充分证实了在钎料中添加Sb等固溶原子,不仅可以抑制IMC的生长,而且还提高了焊点的力学性能。

同样Li等研究也表明,钎料中添加了Sb后,金属间化合物的生长速率明显下降。Chen等发现,向SnAgCu钎料中添加Sb,虽能显著提高其力学性能,但Sb的掺杂也降低了无铅焊点抵抗电迁移的特性,故在钎料中是否添加Sb,或添加多少Sb,应根据实际情况全面考虑。

3、电迁移对微焊点的影响

3.1电迁移对焊点力学性能的影响

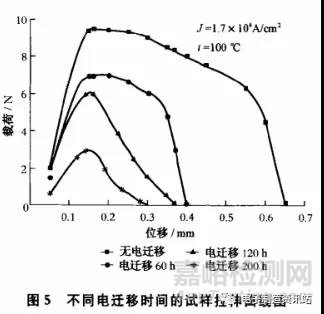

三元合金SnAgCu是目前最常用的无铅互连焊点材料。Sn的化学活性和润湿性较好,它与贵重金属元素形成的IMC聚集在焊点的界面处,但消耗了UBM层,且IMC易脆,故显著影响了焊点的机械强度。通过对不同电迁移时间的试样做拉伸试验,绘制材料的拉伸曲线图如图5所示,由图可知,电迁移效应会导致焊点的力学性能下降。

电迁移是焦耳热和电流综合作用下的质量传输过程。杨艳等研究表明,电迁移与热时效均导致微焊点平均拉伸强度明显退化,并且在确定的服役时间内高密度电流作用引起的平均拉伸强度下降幅度更大,对微焊点可靠性的影响更明显。

常红等研究表明,电迁移使Sn-3.0Ag-0.5Cu焊点的剪切强度显著下降,电迁移36H使剪切抗力降低了约30%;而电迁移48Hh后,降低了50%,不仅降低速度快,降低幅度也很大。电迁移对微焊点平均拉伸强度的影响存在明显的尺寸效应。随着微焊点高度尺寸(体积)的不断减小,由电迁移和热时效导致的微焊点平均拉伸强度明显减弱。因此,在焊点微小化过程的焊点设计和制作及可靠性评价时应予以考虑。

3.2电迁移对焊点断裂机制的影响

在无电迁移作用时,微焊点断裂是发生在焊点的钎料部分且呈延性断裂,而经历过电迁移极化效应的影响,微焊点最终在钎料与铜导线界面的阴极处断裂呈现延性与脆性并存的断裂。通过对不同电迁移时间的试样做断裂机制和端面形貌研究,发现在高电流密度下,微互连焊点的断裂模式是一个由塑性断裂向脆性断裂的过程。

3.3电迁移对微焊点振动疲劳性能的影响

尹立孟等研究了微焊点在不同电迁移时间和电流密度时的振动疲劳行为及性能。研究发现,电迁移严重影响微焊点的振动疲劳失效,使振动疲劳寿命下降,不论是延长电迁移时间,还是增大电流密度都会加速微焊点由塑性断裂向脆性断裂转变的过程,微焊点的振动疲劳失效就是振动疲劳与蠕变共同作用的结果。

4、结语

电流密度、电迁移时间与温度、合金元素等因素,明显影响了电迁移的失效过程。电迁移显著降低焊点的力学性能,其对微焊点平均拉伸强度的影响存在明显的尺寸效应,电迁移使微焊点的振动疲劳寿命明显下降,且无论是延长电迁移时间还是增大电流密度,都会加速微焊点由塑性断裂向脆性断裂转变的过程。

目前,多数研究学者对微电子中的电迁移问题的研究,基本上还停留在电迁移失效机制和电迁移对微焊点影响的层面上,缺少实际的解决微电子封装中凸点电迁移失效的解决方案,期待研究学者作进一步研究。

另外,互连焊点的电迁移失效实际是多种影响因素的叠加或耦合(如在“电-热-力-化学”的综合作用)造成的,因此以后应该对综合作用下的电迁移作更多的研究和探讨。

来源:半导体封装工程师之家