您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-03-23 17:31

1引言

噪声、振动和声振粗糙度 (NVH) 领域的一项当前要求是开发有效的测量技术来评估声源对特定位置的贡献。对于汽车而言,车身大部分由薄钢板构成,当其受到外界激励时,会引起板件结构振动,从而向车内辐射噪声。特别在当前电动汽车越来越受欢迎的潮流下,传统内燃动力系统引起的声音掩蔽效应的缺失使得乘客暴露于各种新的声源中。在这些新的声源里面,有相当一部分指向车身板件结构,甚至有些在主观上比传动内燃动力系统产生的宽频噪声更令人讨厌。为此,我们很有必要采取有效的测量技术来评估车身板件结构对车内乘客(或驾驶员)的噪声贡献情况,即今天我们将要谈到的汽车面板的噪声贡献量分析(Panel Noise Contribution Analysis,简称PNCA)。

2面板噪声贡献分析

2.1 面板噪声贡献分析的目的

我们知道,车身板件结构包括前壁板、地板、顶棚板、侧围板、车门板、行李箱板等多个部分,这些板件在受到外界激励时,会发生振动,然后向车内辐射噪声。然而,不同板件的振动对车内辐射的噪声是不一样的,只有找到那些对车内噪声贡献大的板,才能有针对性的、有效地抑制它们的振动。另外,每个板件又是由很多的小块或者小区域构成,不同区域的辐射程度也是不一样的,为此,我们还需要找到那些辐射能力强的小区域,才能更高效地抑制它们的振动。面板噪声贡献分析的目的就是要识别每块板和每个区域上的振动对车内特定位置(如驾驶员或者乘员位置)辐射噪声的贡献,从而找到需要控制的板单元。

2.2 面板噪声贡献分析的基本原理

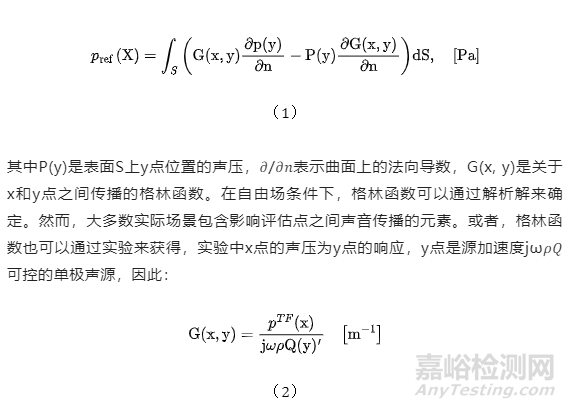

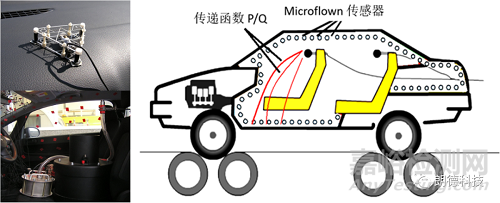

在这里我们主要推导PNCA基本原理的理论框架,它需要考虑声源和路径两个方面。由于参考位置X的辐射面S是连续的,它的声压值可以使用格林函数从基尔霍夫-亥姆霍兹积分方程导出。

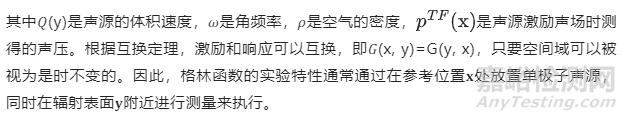

图3:左上为探头在面板上的安装方法;左下为探头和声源的布置示例;右图为探头在车上的整体布置示例

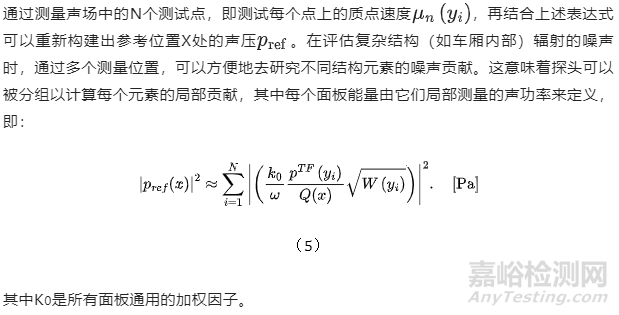

通过测量声场中的N个测试点,即测试每个点上的质点速度,再结合上述表达式可以重新构建出参考位置X处的声压。在评估复杂结构(如车厢内部)辐射的噪声时,通过多个测量位置,可以方便地去研究不同结构元素的噪声贡献。这意味着探头可以被分组以计算每个元素的局部贡献,其中每个面板能量由它们局部测量的声功率来定义,即:

其中K0是所有面板通用的加权因子。

由此我们可以看出,测量得到垂直于表面的质点速度(或者实际中各个点源的质点速度),结合参考位置的声传递路径,就可以计算得到面板各部分的噪声贡献。

2.3 面板噪声贡献分析的实现流程

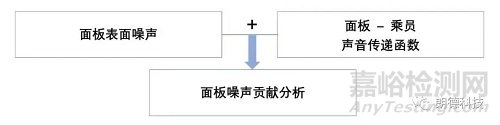

要实现面板噪声贡献分析,需要完成面板表面噪声和面板到乘员位置的声音传递函数两个测试步骤,如图4所示。

图4:面板噪声贡献分析的测试步骤

2.4 面板表面噪声的几种测试方法

根据前面的原理分析,面板贡献量分析需要测量面板到参考位置的声音传递路径和面板表面的质点速度两个参数。其中关于面板表面质点速度的测量,主要有以下几种方式:

1)激光测振

在传统上,通过使用加速度计或激光测振仪测量结构振动来近似。这些测量结构振动的方法非常耗时。除此之外,仅测量结构速度,无法处理空气泄露。另外,车厢中的许多表面(如地毯等)不适合安装加速计,在某些情况下,质量负载还会显著影响测量结果。

2)PU探头测量速度

PU探头是P(声压)和U(速度)两种传感器的组合,其中U主要由两根铂丝构成,它可以直接测量声音的质点速度,而且PU探头具有强的指向性和抑制背景噪声的特点(可参见PU测量及声学可视化技术:1 PU测量原理及特点一文),用PU探头进行测量,既不受外部噪声源的影响,也不受反射的影响,因此不需要在车内填充阻尼/吸声材料,这大大减少了测量时间和工作量。

3)声强法间接测速

这种方法使用PP声强探头来进行测量。这种PP声强的方法基于两个压力传声器的梯度,这个梯度代表粒子速度,它与声压一起用来确定声波的强度。然而,PP探头不能用于有大量外来噪声源和反射的环境中(例如汽车空腔)。为了能够使用PP探头,通常会在车厢内填充阻尼/吸声材料,并在进行测量的位置移除材料并创建“窗口”。窗口法的缺点是工作量大,也会干扰车内的声场分布,而且几乎不可能在道路上进行试车。

通过对比可以看出,PU是最简单直接的方法,而且既可以测量质点速度,也可以应用于基于声强的分析中。下面我们介绍基于PU法来进行的测试案例。

3基于PU的测试案例

3.1 采用Scan & Paint 3D测量

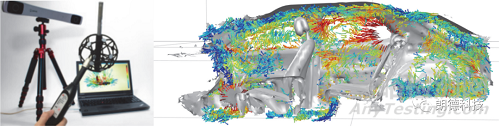

关于面板表面噪声的测试,在这里我们采用可通过扫描实现声音3D可视化的Scan & Paint 3D系统。该系统的组成和测试分析流程,可参考用PU技术实现座椅异响的3D声强可视化中的相关描述,在此不再赘述。图6展示了系统的硬件和测试到的声场结果的示例。

图6:Scan&Paint 3D硬件(左)和在车辆内部测量的声场示例结果(右)

3.2测试过程

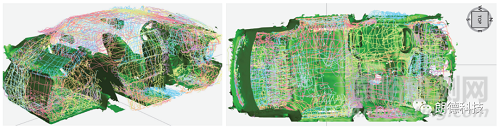

本次测量侧重于评估电动汽车在半消音室内的测功机上以80KPH和100KPH的速度运行时产生的噪声。在两种运行状态(80 KPH 和 100 KPH)下围绕汽车内部进行了多次的测量,以实现高空间分辨率的声音成像。手动将3D探头靠近所有汽车表面,独立扫描整个车辆的每个运行状态。对于这两种车速,都进行了80次扫描。扫描期间,在车内的前部和后部使用了2个参考麦克风。每次扫描的平均扫描时间约为100秒。总时间为2天,包括设置、相机重新定位、测功机故障排除和数据采集。使用15 mm空间分辨率网格对记录的数据进行分段,产生超过16000个数据点。图7显示了实验的布局,以及用不同颜色突出显示扫描轨迹在扫描结构上的预览。

图7:声场测量的扫描轨迹

3.3 测量结果的3D可视化

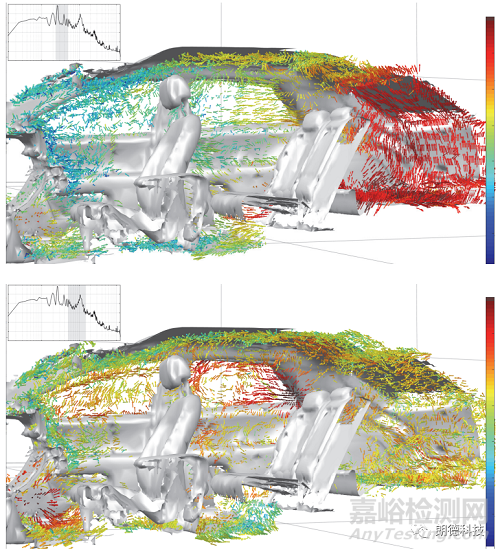

大量采集到的数据中,包含了整个车辆的内部声压、质点速度和(有功和无功)声强的全3D空间分布的信息。图8显示了空间分辨率为15 mm的声音可视化结果:如图所示,对两个关键频段的分析得到明显不同的结果。对于较低的频率,后备箱的声音辐射最高,而C柱、B柱和后排门窗位置则在中频范围内占主导地位。

图8:以80KPH的速度测量时,两个关键频段的3D声场图

3.4 声音传递函数测试

使用2个Microflown体积声源(低频和中高频)在一系列的离散位置通过互换原理测量传递函数。在每个参考位置分别使用每个声源,以白噪声进行激励,测量78个点的数据,测量持续5秒钟。总共进行了312次测量。每个条件(78个点,每个声源和参考点)的测试时间大约为35分钟。包括设置、数据采集和准备在内的总测量时间约为5小时。

图9:低频(左上)和中高频(左下)体积声源以及在传递函数测试期间测量的离散点的示例图片

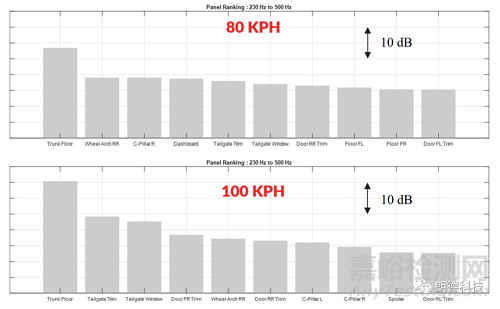

3.5 面板排名

通过将声场测量(包含所需要的质点速度)与其相应的声音传播路径相结合,计算出汽车不同面板的噪声贡献。整个汽车被离散成30个面板,这些面板与最相关的构造元素相关,其中质点速度和声音传递函数在空间上进行平均。图10显示了针对多个工作条件,在每个关键频段中执行的面板排序分析的示例。如图所示,很明显,行李箱地板是需要改进的主要面板,以减少该频段的噪声。

图10:在一个关键频率范围内汽车各个面板的噪声贡献排名

4小结

本期我们介绍了关于PNCA的一种新的测量方法,可用于执行高分辨率三维声音的可视化和面板噪声贡献分析。在测试的案例中,汽车全程保持完整的内饰,并且已经使用提出的测量方法进行了评估。在不同汽车表面附近采集的三维声场数据,被证明有助于不同结构元件声音辐射的可视化。如前面的图片所示,三维空间中声场的可视化使我们能够直观、全面地理解声音辐射机制以及问题元素之间的相互作用。最后,对汽车面板的主要部分进行了排名,表明将互换测量的声音传递函数与三维声场呈现相结合,可以揭示多种工作条件和/或频带的主要问题区域。该数据可用于实施有效的声学处理,以降低车辆乘客感知到的噪音。

来源:Internet