您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-03-24 04:15

摘要:随着电池包技术的飞速发展,电动汽车(EV)制造商开始日益注重电池包的设计优化。制造商致力于寻找更加轻量化、更加紧凑的解决方案,从而实现更高的能量密度并降低成本。与此同时,他们还寻求更简单、更实惠的制造操作。实现这些目标的一个直接途径是去掉电池模组的外壳,将单个电芯直接装到冷却板上,这种策略被称为“无模组”设计[1-3]。在长期解决方案中,这一设计还旨在将电芯直接装到车辆底盘,尽管这一设计很大程度上只是概念性的[3-4]。这些新兴设计需要新型导热胶粘剂,它们需要适合更苛刻的环境、满足更高的机械性能条件。针对以上要求,本文将回顾导热聚氨酯胶粘剂的最新发展,以了解它们如何能将方形电芯直接粘到铝制冷却板上。本文还将比较无模组设计与传统电池包之间的区别,同时介绍一下相关的胶粘剂解决方案。

简介:当前电池包设计在高度严格的安全标准以及丰富且可负担的供应链驱动下,大多数电动汽车制造商已采用通用电池包设计(见图1)。这种电池包由多个电池模组组成,每个电池模组又包含一组单个的电芯。这一设计有助于对电池模组进行控制、监测和维修。此外,它还能为电池提供碰撞和环境保护,在模组之间和模组周围形成电气隔离,在热失控的情况下有助于防止火势蔓延。

图1:示例——许多原始设备制造商采用的基于模组的电池包设计

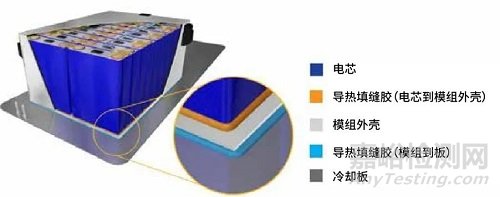

从热管理的角度来看,当前基于模组化的电池包通常使用至少两种热界面材料(TIM)或“填缝胶”(GF),如图2所示。在液冷板的帮助下,两种填缝胶有助于调节模组的温度,确保安全高效的性能。上层的填缝胶用于填充两个单个电池下侧之间的大间隙,以及电池底部与模组外壳内壁之间的间隙;这有助于将电池固定到位,同时提供连续的导热(TC)路径,让热量可以通过这一路径传输。这种填缝胶,这里称为电芯至模组(CTM)填缝胶,通常基于聚氨酯等化学物质,提供强附着力和良好柔韧性,以帮助吸收应力。

图2:由方形电芯构成模组的电池包结构横截面

下层填缝胶填充了电芯模组和整个电池包大型冷却板之间的大空隙(见图2)。这种填缝胶,这里称为模组至电池包(MTP)的填缝胶,能够在相邻界面之间提供热传导,但与CTM填缝胶不同的是,它是轻轻粘附在冷却板表面上。

这种低粘接强度有助于轻松移除模组,十分易于维修。MTP填缝胶通常基于柔性化学主链,例如硅树脂或软聚氨酯。关于专为CTM、MTP以及辅助EV和电子应用设计的CoolTherm®产品的更多信息和示例,请参阅文本[5-9]以及lord.com/cooltherm中引用的白皮书。

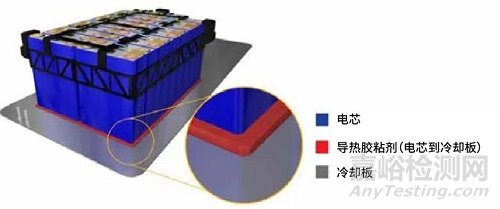

1 下一代CTP设计

尽管传统的模块化设计具有众多优势,但也免不了存在不足之处。例如,模组的非活动部分(如外壳、接线板、侧板、内部连接器、控制装置等)会增加重量,占用体积,并最终牺牲电池包能量密度。此外,由于部件众多,增加了设计、制造和供应链物流的复杂性。鉴于这些挑战,许多电动汽车和电池制造商开始采用完全消除模组的方式,将电池直接粘接到冷却板上,如图3所示。这种新的无模块方法被称为无模组设计(CTP),根据电芯的设计方式,体积利用率可以增加15-50%[1-2]。此外,零件数量可以减少40%[2]。这一变化不仅显著提高了电池包的能量密度、节省了空间,还能够让电动汽车制造商选择更经济、能量密度更低的电芯。

图3:下一代无模组CTP电池包结构横截面

从热管理的角度来看,新型CTP设计可以减少一半的热界面材料(1 vs 2)以及一半的接口数量(2 vs 4),并且去掉了模组外壳。这种变化显著降低了电池堆的热阻,进而降低了冷却板的冷却(或加热)负荷,支持使用导热率较低的填缝胶。另一方面,由于不再使用模组外壳来防止电池受到环境影响,因此这需要更严格的环境耐受性和机械性能。

例如,许多原始设备制造商现在需要能够在85°C温度、85%相对湿度(RH)条件下老化1000小时(6周)后仍能够在聚乙烯对苯二甲酸酯(PET)包裹的电芯和铝制冷却板之间实现牢固、灵活粘接的导热填缝胶。PET主要用于为单个方形电芯提供额外的电绝缘层,以防止产生电弧。

为了满足CTP趋势以及相关要求,Parker LORD正在研发新的胶粘剂技术。本文将重点介绍导热CTP聚氨酯胶粘剂的一些最新进展。由于双组分形式聚氨酯化学品在强度、延展性和配方通用性方面实现了良好平衡,所以我们选择了这一材料。此外,还考虑了它在PET塑料和铝基材上的粘接性能以及环境老化。将它与传统的聚氨酯进行了比较。如流变学、密度、导热率和整体机械特性等其他特性也将进行简要讨论。

2 实验

基于专为CTM应用设计的传统化学品以及专为CTP应用设计的新化学品,我们配制了两种标称热导率为1.5 W/m·K 的双组分导热聚氨酯。这些配方在本文中分别表示为“传统CTM填缝胶”和“CTP胶粘剂”。根据ASTM D1002,在25.4 mm宽、0.8mm厚的6061-T6铝(Al)基材,以及75um厚的用于商业电动汽车应用的透明PET薄膜上进行了搭接剪切粘附测试。重叠长度和胶粘剂粘接层厚度分别设置为12.7 mm和0.3 mm。

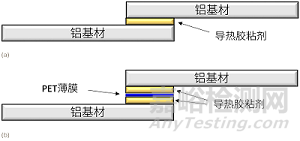

图4(a)和(b)分别展示了标准“铝-胶粘剂-铝”试样(也表示为Al-Al)以及在胶层中间使用PET(也表示为Al-PET-Al)的示意图。

图4:基于(a) Al-Al和(b)Al-PET-Al粘接体的搭接剪切试样的横截面

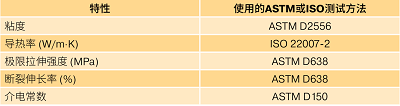

在与胶粘剂配合之前,使用异丙醇和无绒布清洁试样。胶粘剂从支装胶中注入并在室温下进行粘接。为了加快达到完全固化的效果,在室温下进行机械测试之前,试样在50°C下固化24小时(在室温下为7天)。搭接剪切强度测试采用Instron Universal测试机以5 mm/min的测试速度进行。试样还按照JEDEC标准JESD22-A101D在85°C/85%RH下使用CSZ ZP-8 环境测试箱老化长达1000小时。除了附着力测试之外,还根据各自的ASTM或ISO标准测试方法,对CTP胶粘剂测量了整体特性(见表1)。

表1:在CTP胶粘剂上测试的整体特性以及使用的相应测试方法

3 结果与讨论

如前所述,由于缺乏保护性模块化外壳,新型CTP设计需要胶粘剂在更严格的环境测试条件下保持出色的粘接性。众多CTP设计者指出,在85°C和85%RH下暴露1000小时后的搭接剪切强度水平需要超过6 MPa。根据以往经验,聚氨酯胶粘剂在长期暴露于85°C和85%相对湿度条件后通常难以保持较高的粘接性,这一点在塑料和铝基材尤其难以实现。这对含有大量导热填缝胶的胶粘剂提出了更大的挑战。

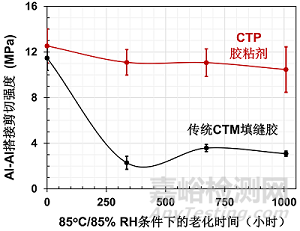

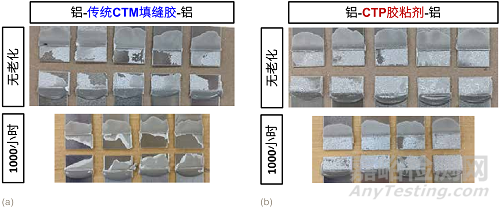

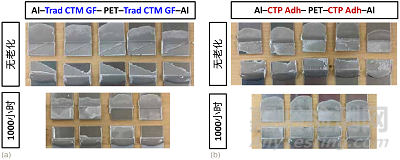

经过实验室配方研发,我们在长期环境老化的条件下取得了显著的成果。图5显示了在85°C/85%RH条件下,1.5 W/m·K CTM填缝胶和新型CTP胶粘剂在Al-Al基材上的搭接剪切强度(LSS)时间函数图。相应的拉伸试样在环境中老化0小时和1000小时后的照片如图6所示。传统的CTM填缝胶在仅老化336小时(2周)后就表现出LSS下降80%,在1000小时(6周)后进一步降低。这种大幅下降主要是由于界面粘接力丧失导致,从粘附/内聚破坏混合到完全粘附破坏的转变见图6(a)。新型CTP胶粘剂在整个加速老化测试中表现出高水平的Al-Al粘接力,数值高于10MPa。此外,胶粘剂在老化1000小时后继续表现出内聚破坏,如图6(b)所示。

图5:在Al-Al基材试样中,传统CTM填缝胶和新型CTP胶粘剂老化时间对搭接剪切强度的影响

图6:(a)传统CTM填缝胶和(b)新型CTP胶粘剂在85°C/85%RH条件下老化0小时和1000小时后对Al-Al LSS试样进行机械测试的破坏模式照片

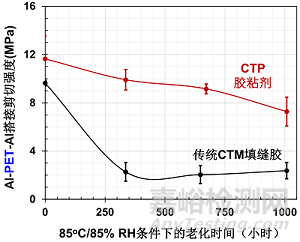

我们还在混合Al-PET-Al基板上进行了实验,以模拟PET包裹的电芯与下层铝冷却板之间的粘接。图7和图8分别显示了LSS结果和破坏表面在85°C/85%RH条件下的时间函数。正如之前在Al-Al基材上看到的那样,传统CTM填缝胶的LSS随时间的推移而迅速下降。强度水平与相应的Al-Al值相当,初始破坏是胶粘剂与铝和胶粘剂与PET的混合破坏,老化后转变为在铝上完全破坏。这些结果表明,当暴露于高温和高湿条件下时,CTM填缝胶无法对铝保持足够的粘接强度。但Al-PET-Al上的CTP胶粘剂在85°C/85%RH条件下老化后表现出强大的粘接力。搭接剪切强度随时间的推移略有下降,但仍保持在7MPa以上,如图7所示。破坏模式是PET基材破坏和PET胶粘剂界面处的胶粘剂破坏的混合。

图7:在Al-PET-Al基材试样中,传统CTM填缝胶和新型CTP胶粘剂老化时间对搭接剪切强度的影响

图8:(a)传统CTM填缝胶(GF)和(b)新型CTP胶粘剂(Adh)在85°C/85%RH条件下老化0小时和1000小时后对Al-PET-Al LSS试样进行机械测试的破坏模式照片

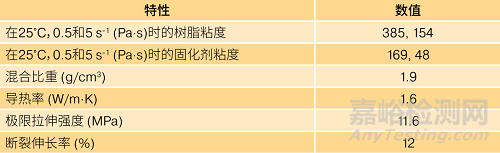

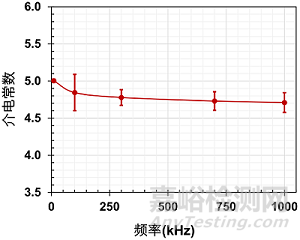

除了胶粘剂性能外,还对新型CTP胶粘剂的关键整体特性进行了表述,如表2和图9所示。Parker LORD新型CTP胶粘剂不仅能够提供为便于操作所需的流变平衡,还能带来车辆轻量化所需的低密度;其有效的电池热管理能够呈现良好导热性,强大的整体特性能够轻松应对机械负载,同时具有低介电常数,可以防止电荷积聚(见图9)。应强调的是,表2和图9中的数值展示了新型CTP胶粘剂技术能够提供的组合性能。我们的科研人员和工程师可以定制CTP胶粘剂性能以满足特定CTP应用的要求。

表2:新型CTP胶粘剂的整体特性

图9:测试频率对新型CTP胶粘剂介电常数的影响

4 结论

新研发的导热胶粘剂设计用于严苛的环境条件,可以将PET塑料直接粘接到铝上。与CTM填缝胶不同,这些新型CTP胶粘剂能够提供优异的导热性,在85°C和85%RH条件下老化1000小时(6周)后仍能保持高水平的粘接性。CTP模组设计具有低密度、可流动性、低介电常数等众多优势,能够让电池和电动汽车制造商实现更高的电池包能量密度,同时降低制造成本。

参考文献

1. “下一代电池包设计:从比亚迪刀片电池到无模组电池包”;BatteryBits,在线文章,2020年10月,https://medium.com/batterybits/the-next-generation-batterypack- design-from-the-byd-blade-cell-to-module-free-battery-pack- 2b507d4746d1

2. 宁德时代创新科技网站URL: https://www.catl.com/en/ research/technology

3. “宁德时代揭秘电芯至底盘EV电池的续航里程超过500英里”;InsideEVs,在线文章,2020年8月,URL: https://insideevs. com/news/438849/catl-cell-to-chassis-batteries-more-range

4. “制造更好的电池:中国对化学和设计的见解,”麦肯锡公司,在线文章,2021年4月;https:// www.mckinsey.com/industries/automotive-and-assembly/ourinsights/ building-better-batteries-insights-on-chemistry-and-designfrom-china#

5. Parker LORD“CoolTherm®热管理材料”网站URL: https://www.lord.com/products-and-solutions/electronicmaterials/ thermal-management-materials

6. Parker LORD电子在线博客,“如何选择和使用导热填缝胶”;URL: https://www.lord.com/blog/electronics/ how-to-choose-and-use-thermal-gap-fillers

7. “液态导热填缝材料与导热垫片:导热性能的对比研究”,Tim Fornes、Eric Wyman 和Alaina Hull,Parker LORD白皮书(LL3248, 2018)URL:https://files.lord.com/pdf/44/LL3248_GapFillersvsThermalPads.pdf

8. “电池冷却性能:液态导热填缝胶与导热垫片的比较”,Daniel Barber、Eric Wyman、Parker LORD白皮书(LL3250,2019) URL: https://files.lord.com/pdf/44/LL3250_BatteryCoolingPerformance.pdf

9. “恰到好处的应力:用于EV电池包填缝胶的可再加工性,”Anu Tripathi,Parker Lord 白皮书(LL3251,2020) URL: https://files.lord.com/pdf/44/LL3251_ReworkabilityofGapFillers.pdf

来源:Internet