您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-04-12 23:51

雷达导引头由于受到平台系统空间的限制,导致弹体内部传热路径短,组件之间间隔距离短,因此弹表面上的热量非常容易传导至内部组件上。特别是整个自主飞行过程中均在大气层中的导引头,气动加热非常剧烈,弹表面外部温度可以超过1 000 ℃,再加上内部大功率集成封装模块带来更大的热流密度,可能致使模块内部的元器件由于高温而失效,影响整个导弹的性能。

本文为解决雷达导引头的热设计针对雷达导引头适应高温环境为背景,内部组件集成度高的情况,结合工程实践,提出了一些高温隔热设计方法。

导引头结构

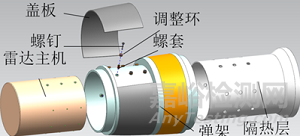

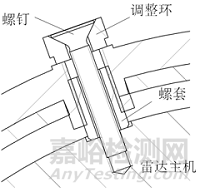

导引头主要由雷达主机、弹架、隔热层、盖板、螺套、调整环、螺钉等组成。弹架与前段的天线罩、后段的战斗部连接,形成整个导弹。导引头外形图如图1。

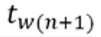

雷达主机整体沿弹体轴向装入弹架内,用螺套、调整环和螺钉将其紧固,弹架内粘贴隔热材料,外部安装两个U型盖板使导引头具有性能优良的气动外形。导引头结构示意图如图2。

图1 导引头外形图

图2 导引头结构示意图

隔热设计

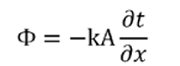

在理想的热传导中国,单位时间内通过单位截面积所传导的热量,正比于当地垂直于截面方向上的温度变化率。

(1)

(1)

式中:

—传递的热量;

—传递的热量;

A—接触面积;

k—导热系数;

t—温度;

x—单位法向向量。

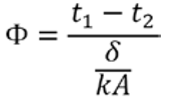

单层传热:

(2)

(2)

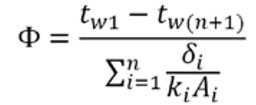

多层传热:

(3)

(3)

式中:

—热壁面的温度;

—热壁面的温度;

—冷壁面的温度;

—冷壁面的温度;

—壁厚;

—壁厚;

—导热系数;

—导热系数;

—壁间接触面积;

—壁间接触面积;

n—多层壁层数。

由式3可得到,导热系数越小,传热介质层数越多,接触面积越小,传热量越少,可以根据这几项因素设计导引头的隔热方案。

01设计双层隔热层(图3)

弹体内由于空间狭小,内部传热路径短,没有多余的空间增加液冷设备和风冷设备进行散热,因此最行之有效的热防护措施是在弹架与终端设备之间增加隔热层。隔热层选用的是玄武岩织物,内嵌二氧化硅气凝胶,该种气凝胶具有耐高温、低密度、耐腐蚀、无毒害等优点,在航空航天产品上应用已经比较成熟。

导引头对自身的小型化和轻量化有极为苛刻的要求,过多的使用隔热材料势必会增加导引头的重量和装配难度,这就要求在导引头内部设置合理的空气层。

本方案中U型盖板与弹架之间形成空腔;弹架内壁粘接由玄武岩气凝胶构成的隔热材料,这层空腔与盖板、弹架、隔热材料一起形成了多层的隔热层,能够有效的阻隔外部高热的传导和热对流。

图3 双隔热层示意图

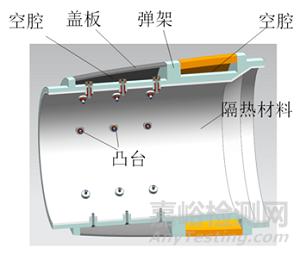

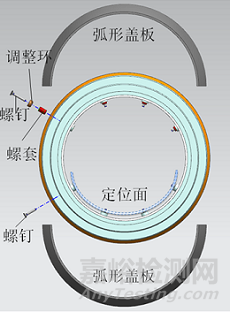

02设计半圆定位装配法

由于雷达成像的要求,雷达主机与弹架之间需要进行高精度的同轴装配。通过在弹架内部设计接触凸台,以凸台环抱的方式与雷达主机连接,使雷达主机与弹架之间的接触由传统形式的面接触改为点接触,可以极大地减少热桥的传热面积。一半凸台与雷达主机接触为高精度定位面;另一半凸台为紧固面,其凸台高度比定位面的稍低,与安装进入弹架后雷达主机在之间存在间隙。

半圆定位法示意图如图4。在安装时,先用雷达主机去贴合弹架内的高精度定位面,将螺套沿着弹架凸台的螺纹孔拧入雷达主机对应的浅圆槽内,螺套的端面与槽内的底面贴紧。螺套为外周面带螺纹,内部有通孔的圆柱体,端面有一字槽,方便螺丝刀进行拧紧。再用螺钉穿过调整环和螺套,拧紧到雷达主机浅圆槽的螺钉孔内,形成螺套锁紧+螺钉锁紧的双锁紧结构。再用螺钉从紧固面凸台穿过,将雷达主机的安装位置固定,然后按照对角线安装的顺序把螺钉从所有凸台穿过,彻底将雷达主机紧固(双螺纹锁紧机构如图5所示),在确保高精度安装的同时,极大地减小热桥面积,同时避免了非对称装配过程中的安装应力。

图4 半圆定位法

图5 双螺纹锁紧机构

仿真计算

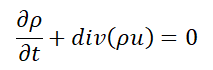

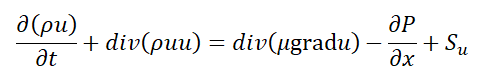

整个设备热量传递遵循物理守恒定律,即质量、动量和能量守恒定律,其守恒控制方程如下:

质量守恒方程:

(4)

(4)

X方向动量守恒方程:

(5)

(5)

Y方向动量守恒方程:

(6)

(6)

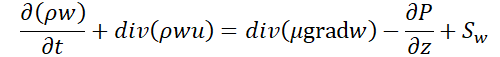

Z方向动量守恒方程:

(7)

(7)

能量守恒方程:

(8)

(8)

式中:

ρ—材料密度;

u、v、w—X、Y、Z方向上的速度矢量;

P—压力;

T—温度。

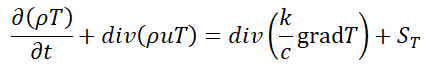

导引头环境初始温度55℃,外部气动环境温度为一条升至450℃的对数曲线,总体工作时长300s;弹架、U型盖板、螺套、调整环、螺钉的材料均为钛合金ZTA15,内部天线、雷达主机等内部材料均为铝合金5A06,隔热罩为玄武岩气凝胶(材料及性能如表1)。

表1 选用材料及性能

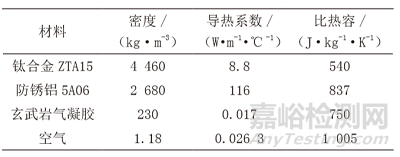

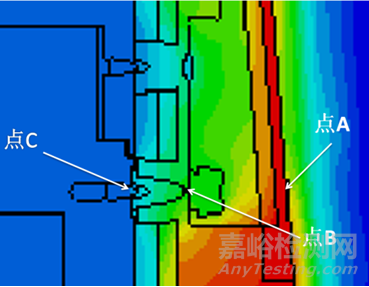

建立导引头仿真模型,充分考虑导引头内部空气的影响,导入FLOTHERM中仿真计算,得到结果如图6。

图6 导引头截面温度云图

根据仿真结果可以得到,在导引头整个工作时间中,温度由外向内传递。外壁最高,可达450℃,空气隔热层温度为230℃左右,弹架壁厚为200℃左右,再到气凝胶隔热层为100℃左右,气凝胶隔热层和空气有效的阻挡热量向内传递。热量最终传导至内部雷达主机,温度为75℃左右,初始温度55℃,在工作时间温度上升25℃,满足整机的使用要求,由此可见导引头整机的隔热效果优异。

热防护试验

根据热环境试验条件,在导引头内部各关键点布置热电偶监测温度,并安装上天线罩,通过在导引头周围设置石英灯辐射加热,完成整机的热防护试验(如图7)。

图7 热防护试验

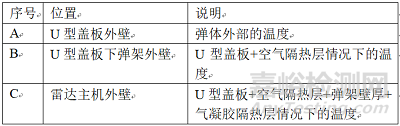

测试点选取垂直弹轴的截面内,不同隔热层上的点,各点位说明如表2、图8~10。

表2 测温点位置

图8 测温点的位置

图9 测温点仿真曲线

图10 测温点试验曲线

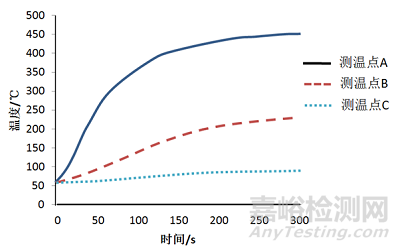

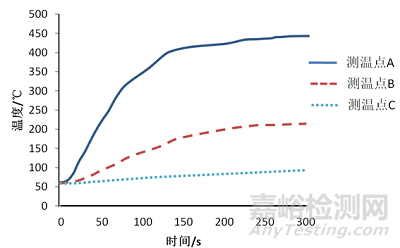

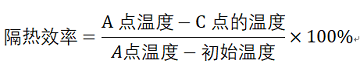

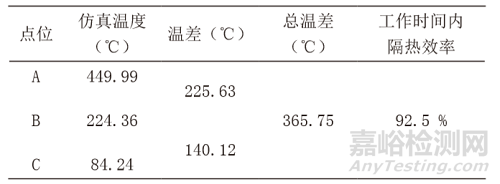

根据仿真和试验结果,定义隔热效率,反应在导引头工作时间300s结束后,弹体表面热量传导至内部雷达主机的情况,即A、C点之间的温差与A点上升的温度增量之比:

各测试点试验温度值见表3、表4。

表3 各测试点仿真温度

表4 各测试点试验温度

这三个测温点中:A点的仿真结果温度与试验结果温度几乎一致,是因为450℃作为输入温度,在仿真和试验过程中都作为控制条件。B点和C点的仿真结果温度均略高于试验温度,但数据差值在6%以内,说明仿真结果能够比较准确的体现真实情况。

A点在0~120s时,温度急速上升120s~300s上升速率较为平缓;B点在前200s内温度上升速率比较均匀,200s之后温度上升速率变得相对平缓;C点在整个导引头工作时间内,温度上升速率均比较均匀。整体的隔热层对热量传递速度有明显的减缓。

玄武岩气凝胶的导热系数比空气底30%(见表1)。热量从A点传导至B点,隔热层为U型盖板和空气,温度下降了237.4℃;从B点传导至C点,隔热层为弹架壁厚和气凝胶隔热层,温度下降了133.2℃;内部雷达主机的温度由初始的55℃度上升到79.5℃,温度增加24.5℃,满足大部分器件和材料的使用要求。在导引头工作的300s时间内,整个隔热层隔离的温度差达到370.6℃,整体的隔热效率达到90%以上,有效的保护了内部设备的元器件不被高温炙烤而失效。

结论

1)通过设计气凝胶-空气双隔热层,实现大幅提高整机的热阻;设计以环抱雷达主机的半圆定位装配法,在实现高精度同轴安装的同时减小雷达主机与弹架之间的接触面积。

2)通过数模仿真计算和实物样机测试两种方式进行验证,得到的结果显示在导引头工作时间300s内,隔热温度超过370℃,隔热效率达到93%,充分证明这种隔热设计方法的可行性和有效性。

3)本隔热设计方法将对小空间高模块密度设备的隔热设计起到一定的借鉴作用。

来源:环境技术核心期刊