您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-05-25 16:00

采用室温至600℃的自约束冷热疲劳试验方法对含不同质量分数(1.8%,3.1%)钼的4Cr5MoV热作模具钢进行了试验,分析了表面与截面裂纹形貌、显微组织以及硬度变化,研究了钼含量对该热作模具钢冷热疲劳性能的影响。结果表明:经1000次冷热疲劳循环后,含质量分数3.1%钼的试验钢表面产生细小稀疏裂纹,并且裂纹数量明显少于含质量分数1.8%钼的试验钢,含质量分数3.1%钼的试验钢具有更高的抗回火软化性,高的表面硬度可以延缓模具钢中冷热疲劳裂纹的萌生;经2000次冷热疲劳循环后,含质量分数3.1%钼的试验钢截面裂纹扩展深度大于含质量分数1.8%钼的试验钢,其裂纹扩展速率较大,这与含质量分数3.1%钼的试验钢具有较低的室温冲击韧性和大量碳化物的粗化有关。

1 试样制备与试验方法

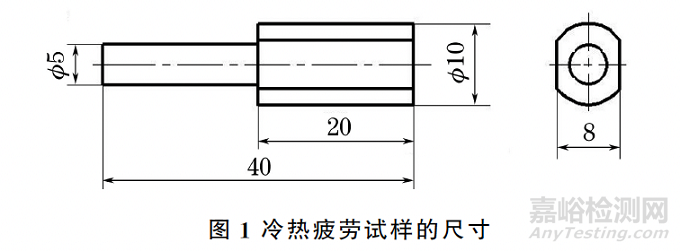

按照4Cr5MoV热作模具钢的化学成分以及设定的钼元素质量分数(2%,3%)称取试验原料,采用电弧炉+钢包炉+真空脱气+电渣重熔冶炼工艺生产2炉模具钢锭,钢锭经高温扩散+多向锻造+球化退火后于端面各取厚度为30mm左右的退火态试样。为保证试验的准确性,采用线切割方法分别在2种试验钢退火态试样相同取样位置取尺寸为ϕ10mm×50mm的冷热疲劳毛坯试样2组(每组两个)和3个尺寸为10mm×10mm×55mm的夏比V 型缺口冲击试样。将所有试样在1010℃保温30min后油淬,然后在600℃回火2次,每次2h,将试样硬度调整至46.5~47.5HRC。将热处理后的冷热疲劳毛坯试样精加工成如图1所示的冷热疲劳试样,并将两平面研磨、抛光成光滑表面。

采用自约束冷热疲劳试验机进行冷热疲劳试验,该试验设备可以自动控制加热、冷却和循环次数。冷热循环方式是在不加载荷的条件下,通过线圈将试样由室温加热至600℃,加热时间小于3s,当温度达到600℃后采用冷却水迅速喷淋冷却至室温,冷却时间为6s,以此往复循环1000次和2 000次。试验结束后,试样去除其表面氧化物,将清洗干净的试样轻抛,经腐蚀后,用热场发射扫描电镜(SEM)观察其表面裂纹形貌。将试样采用电解双喷仪制备透射电镜试样,双喷电解液为体积分数10%高氯酸酒精溶液,采用透射电子显微镜(TEM)观察碳化物形貌。在表面裂纹密集区域垂直于轴线方向切取纵截面试样,经研磨、抛光,腐蚀后采用扫描电镜观察截面裂纹扩展的深度、距表面100μm处和心部的显微组织。按照GB/T 4340.1—2009,采用半自动显微维氏硬度计在距冷热疲劳试样表面100μm处,每隔50μm依次测试从表面到心部的截面硬度分布。按照GB/T 19748—2019,采用冲击试验机测回火后夏比V型缺口冲击试样的室温冲击吸收功,测3次取平均值。

2 试验结果与讨论

2.1 表面裂纹形貌

试样在冷热疲劳循环过程中由于温度的快速变化而产生了热应变,这些应变在循环过程中不断积累,最终导致材料过度变形或热疲劳而开裂。

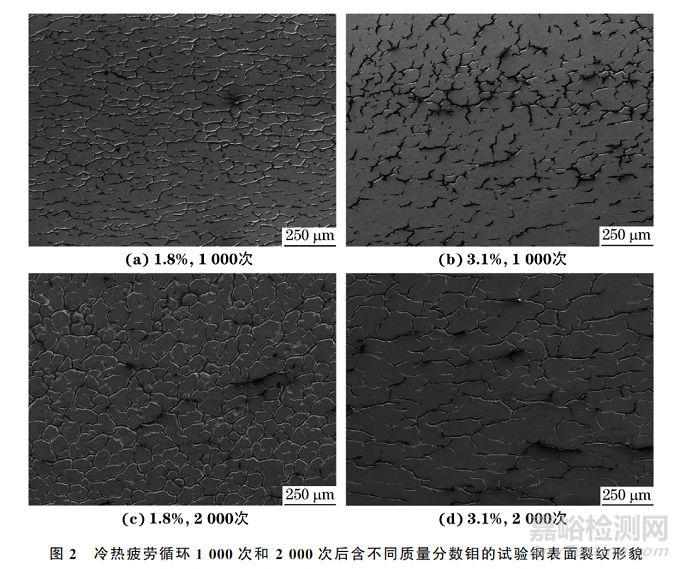

由图2可以看出,经1000次冷热疲劳循环后,含质量分数1.8%钼的试验钢表面裂纹较细小密集,多呈网状,而含质量分数3.1%钼的试验钢表面裂纹细小稀疏,未连接成网状。与1000次冷热疲劳循环相比,经2000次冷热疲劳循环后两种钢表面裂纹更粗大,细小的裂纹连接成较大的裂纹,含质量分数1.8%钼的试验钢表面裂纹更加密集,含质量分数3.1%钼的试验钢表面裂纹较少,但裂纹更粗,含有较多的主裂纹,且在主裂纹附近存在二次网状裂纹。可知,在冷热疲劳循环过程中钼含量较高的试验钢表面萌生的冷热疲劳裂纹较少。

2.2 截面裂纹形貌

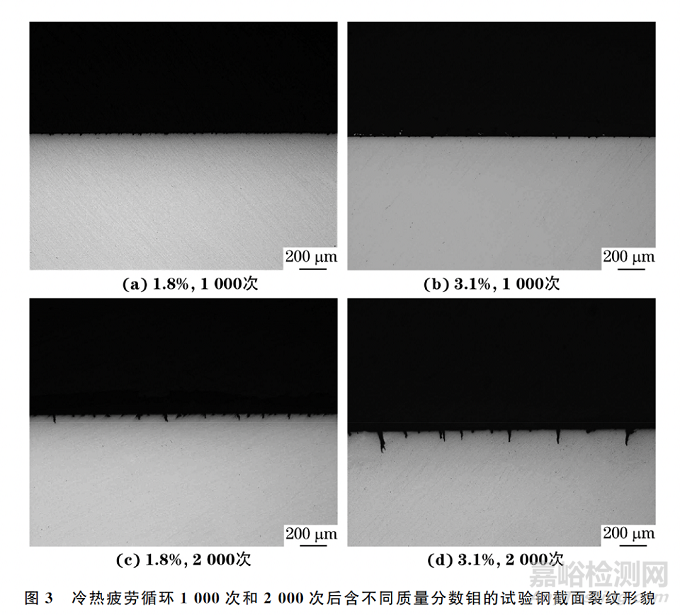

由图3可知:经1000次冷热疲劳循环后含质量分数1.8%钼的试验钢截面中裂纹密集,数量较多,含质量分数3.1%钼的试验钢截面裂纹稀疏,数量较少,裂纹数量与表面裂纹数量吻合;随着冷热疲劳循环增加到2000次,2种试验钢截面裂纹深度均增加,含质量分数1.8%钼的试验钢截面裂纹数量多于含质量分数3.1%钼的试验钢,但含质量分数3.1%钼的试验钢截面裂纹深度大于含质量分数1.8%钼的试验钢。

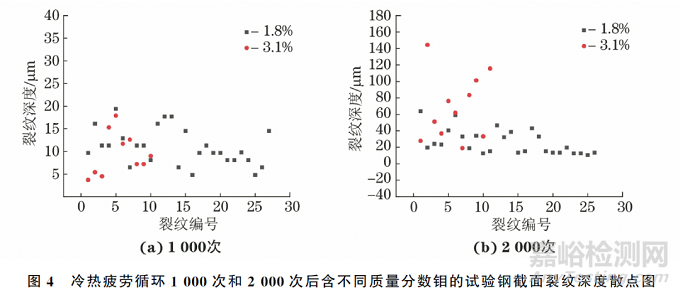

由图4可知:经1000次冷热疲劳循环后,含质量分数1.8%钼的试验钢截面最大裂纹深度可达到19μm,最小裂纹深度为4.8μm,而含质量分数3.1%钼的试验钢截面最大裂纹深度为18μm,最小裂纹深度为3.7μm;经2000次冷热疲劳循环后含质量分数1.8%钼的试验钢截面裂纹深度多分布在20~46μm,最大裂纹深度为63.7μm,相比1000次冷热循环增加了44.7μm,而含质量分数3.1%钼的试验钢截面最大裂纹深度为144.4μm,相比1000次冷热循环时增加了126.4μm。通过计算得到,经1000次和2000次冷热疲劳循环后,含质量分数1.8%钼的试验钢截面裂纹的平均深度分别为11.0,26.1μm,含质量分数3.1%钼的试验钢截面裂纹的平均深度分别为9.5,68.2μm。可知,含质量分数3.1%钼的试验钢截面裂纹扩展速率比含质量分数1.8%钼的试验钢快。含质量分数1.8%和3.1%钼的试验钢的回火硬度分别为46.6,47.3HRC, 室温冲击吸收功分别为20,16J,在相近的回火硬度下,含质量分数3.1%钼的试验钢具有较低的冲击韧性。冷热疲劳裂纹的扩展阶段主要受韧塑性的控制,高的塑韧性可以使材料局部应力松弛,阻止疲劳裂纹的扩展,因此较低的冲击韧性使得含质量分数3.1%钼的试验钢在2000次冷热疲劳循环过程中的截面裂纹扩展速率较快。

2.3 显微组织

冷热疲劳裂纹易沿着粗大碳化物与基体的界面进行扩展,而细小弥散分布的碳化物能阻碍晶粒长大和疲劳裂纹的扩展,从而提高模具钢的冷热疲劳性能。

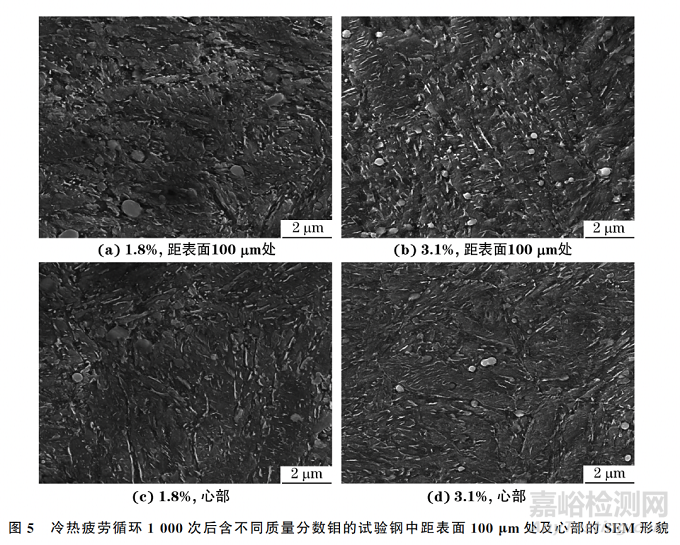

由图5可以看出,经1000次冷热疲劳循环后,2种试验钢均含有较多颗粒状的未溶碳化物,且表面碳化物粗化较严重,但在含质量分数3.1%钼的试验钢中还存在大量细小短杆状的二次碳化物,这是由于该试验钢中钼含量较高,在回火过程中析出了大量细小短棒状的碳化物,从而提高了钢的强度及回火硬度。冷热疲劳裂纹的萌生主要受强度控制,具有高表面硬度、高强度的材料可以延缓模具钢冷热疲劳裂纹的萌生。在热循环过程中,由于温度分布不均而使试样内部产生了温度梯度,高温部分发生膨胀,低温部分对高温部分产生约束作用,而在冷却阶段同一部位产生拉应力,拉应力的大小取决于加热时的压缩塑性应变。因此,提高表面硬度和屈服强度有利于减小热疲劳过程中的塑性应变幅,对提高材料的热疲劳抗力是有利的。

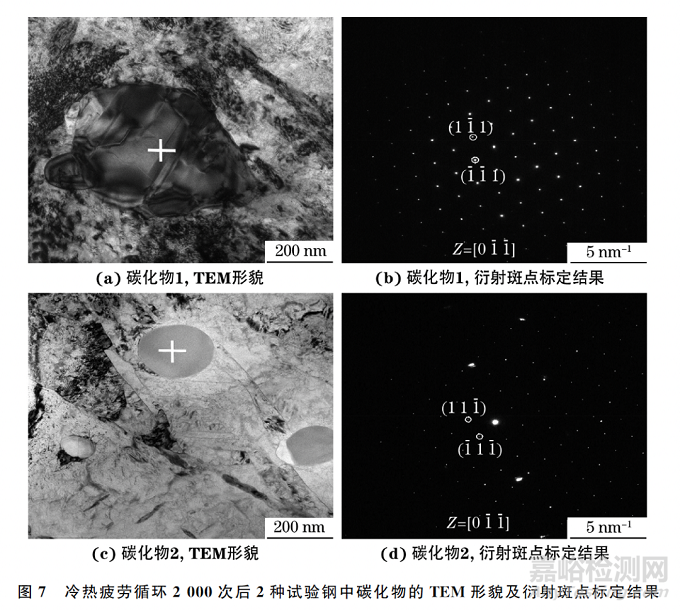

由图6可以看出:与1000次冷热疲劳循环相比,2000次冷热疲劳循环后,2种试验钢中距表面100μm处和心部组织中的碳化物均有明显粗化,且含质量分数3.1%钼的试验钢距表面100μm处的碳化物进一步粗化,比心部更严重。与质量分数1.8%钼的试验钢相比,经2000次冷热疲劳循环后含质量分数3.1%钼的试验钢中碳化物粗化程度更严重。经碳化物衍射斑点的标定可知,2种试验钢中的颗粒状碳化物基本相同,多为M23C6和M6C,如图7所示。这些粗大的碳化物聚集在裂纹尖端时,将会成为裂纹扩展的通道,加速裂纹的进一步扩展。

2.4 显微硬度

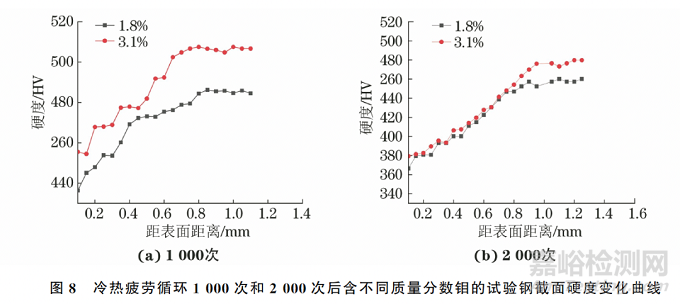

由图8可以看出,经冷热疲劳循环后,2种试验钢从表面到心部,其显微硬度均不断增大,但经1000次和2000次冷热疲劳循环后2种试验钢均发生不同程度的软化。冷热疲劳过程相当于过回火过程,在整个循环过程中,材料发生软化,硬度降低。1000次冷热疲劳循环后含质量分数3.1%钼

的试验钢近表面的软化程度小于含质量分数1.8%钼的试验钢。2000次冷热疲劳循环后,2种试验钢近表面的显微硬度均大幅度降低,而心部降幅较小,且含质量分数3.1%钼的试验钢近表面的软化程度略小于含质量分数1.8%钼的试验钢。

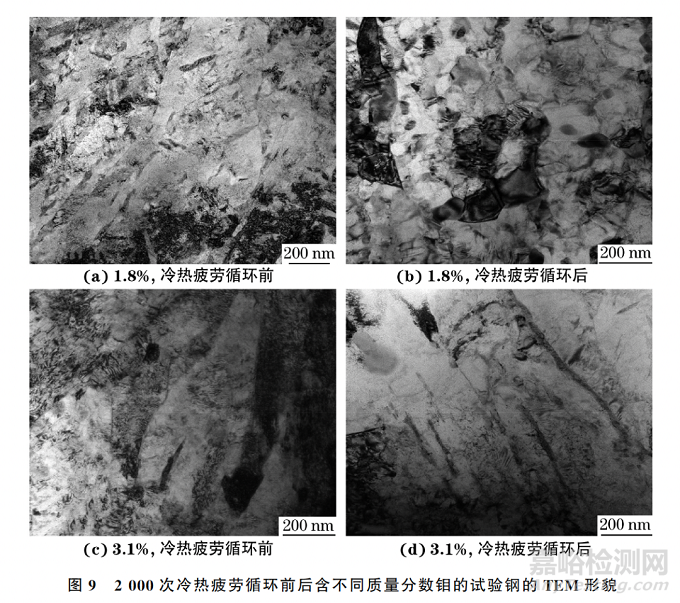

由图9可以看出:与冷热疲劳循环前的试验钢相比,经2000次冷热疲劳循环后,2种试验钢中的马氏体均发生了回复,且含质量分数3.1%钼的试验钢马氏体回复程度较低,说明该钢仍保持较高的硬度,具有良好的抗回火软化能力。抗回火软化能力强,有利于避免热作模具钢早期疲劳裂纹的萌生。综上所述,含质量分数3.1%钼的4Cr5MoV热作模具钢由于具有较高的抗回火软化性能,冷热疲劳裂纹不易萌生,但裂纹一旦出现,极易向内部扩展,裂纹扩展速率较大,影响模具使用寿命,而含质量分数1.8%钼的试验钢由于早期裂纹萌生数量较多,虽然裂纹扩展速率较低,但较密集的裂纹可能汇聚,增大了压铸模具表面掉块的风险。

3 结 论

(1) 经1000次冷热疲劳循环后,含质量分数1.8%钼的试验钢表面裂纹细小密集,呈网状分布,含质量分数3.1%钼的试验钢表面裂纹细小稀疏;经2000次冷热疲劳循环后2种钢的裂纹均变粗大,与含质量分数1.8%钼的试验钢相比,含质量分数3.1%钼的试验钢表面裂纹较少,但裂纹更粗大。

(2) 经1000次和2000次冷热疲劳循环后,含质量分数1.8%钼的试验钢截面裂纹的平均深度分别为11.0,26.1μm,含质量分数3.1%钼的试验钢的平均深度分别为9.5,68.2μm;含质量分数3.1%钼的试验钢截面裂纹扩展速率比含质量分数1.8%钼的试验钢快,这与含质量分数3.1%钼的试验钢具有较低的室温冲击韧性和大量碳化物的粗化有关。

(3) 含质量分数3.1%钼的试验钢显微硬度高于含质量分数1.8%钼的试验钢,具有较强的抗回火软化能力,冷热疲劳裂纹不易萌生,但裂纹扩展速率较大,而含质量分数1.8%钼的试验钢早期裂纹萌生数量较多,裂纹扩展速率较低,但较密集的裂纹会连接成网状,增加表面掉块的风险。

来源:机械工程材料