您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-07-19 22:33

一、 案例背景:

拉伸性能是聚合物力学性能中最重要、最基本的性能之一。塑料在使用过程中会受到温度、湿度等影响而逐渐老化,老化后拉伸强度是对塑料耐老化性能的评估的重要依据。塑料老化后通常会出现粉化、变形等变化,拉伸强度测试准确性降低,因此提升老化后拉伸测试的准确性很有必要。

二、 实验设计

1 、实验样品

A(改性聚丙烯)和B(玻纤增强聚丙烯)

2.1样品老化

将样品放入到热老化烘箱内,老化温度为150℃,老化至样品粉化,期间老化24h、48h、168h,264h、480h和600h取出进行拉伸测试。老化温度为120℃,期间老化24h、48h和168h取出进行拉伸测试。

2.2测试与表征

拉伸测试和处理:拉伸测试速度50mm/min,夹具间距115mm。

三、 实验探究分析

2.1 不同温度和时间老化对拉伸强度的影响

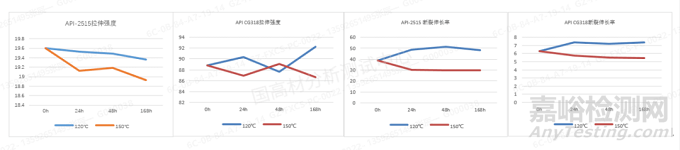

实验中对两种样品分别用120℃和150℃进行老化,并在固定时间取样进行拉伸测试,测试结果如下:

图1 不同温度下老化后拉伸强度

从测试结果来看,A(普通改性)随着老化时间的增加,拉伸强度越来越低,温度越高,降低的速度和幅度越大;同时在老化168h内,断裂伸长率变化不大。B(玻纤增强)在120℃老化168h内,拉伸强度在一定的范围内(±5MPa)波动。老化后,断裂伸长率无明显变化,150℃老化比120℃老化后断裂伸长率较低一些。

2.2 粉化样条测试方法研究

2.2.1 粉化样品测试强度测试

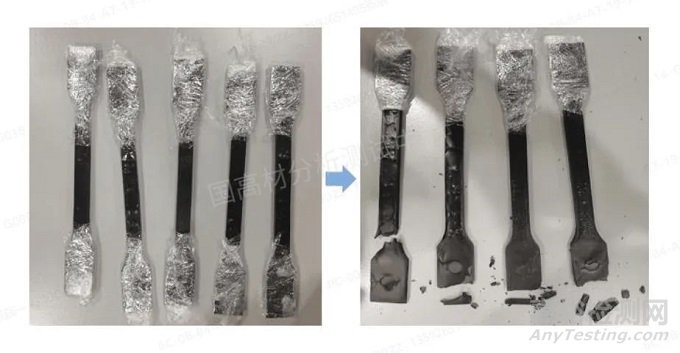

在150℃老化600h以后,两种样品均出现了分化现象,玻纤增强料B出现浮纤,但是表面较为平整;普通改性A出现了分层现象,样条粉化严重,表面不平整,出现较多裂纹,样品内部分层, 老化后样条如图2。

图2 老化前后样条形貌对比

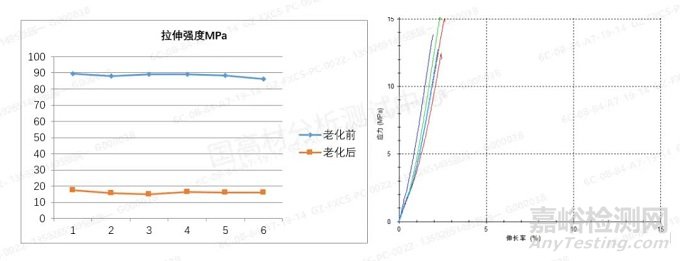

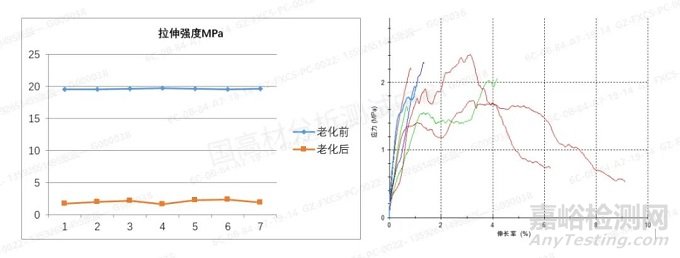

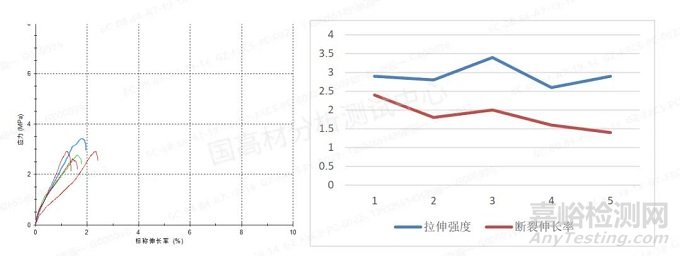

对粉化的样条进行拉伸测试,拉伸强度都很低,B拉伸结果如图3,A拉伸测试结果如图4:

图3 B测试结果与应力应变曲线

图4 A测试结果与应力应变曲线

B老化前拉伸强度为88.4MPa,老化后拉伸强度为16.1MPa,降低了81.8%。B 表面浮纤较多,但是测试时基本没有打滑现象,断裂点主要是在中间平行段部分,样品测试结果均匀性良好。

A老化前拉伸强度为19.6MPa,老化后平均拉伸强度为2.05MPa,降低了89.5%。老化后拉伸强度波动较大。拉伸测试过程中出现端部断裂的现象,且有80%的样条均在端部断裂,经过观察,样品的端部宽度较大,分层后内部空穴较大,抗拉伸性能较差,需要对拉伸过程进行改善。两种样品的拉伸断裂情况见图5。

图5 两种样品的拉伸断裂情况

2.2.2粉化后样条测试方法研究

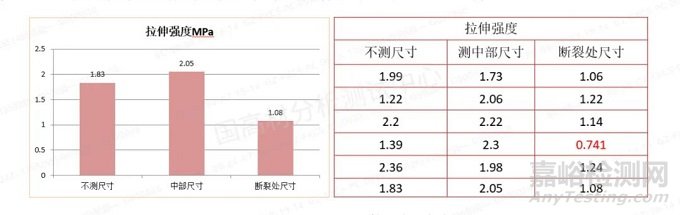

1、A粉化严重,主要对A进行拉伸测试改善研究。老化结束后,样条尺寸变小,厚度为3.75-3.85之间,实际断裂的位置大都在端部,端部宽度更宽,如果按照断裂处的尺寸进行计算,拉伸强度的准确性将会有提升。实验中对比了不测尺寸,中部尺寸和断裂处尺寸三种计算方式对结果的影响,结果见图6。

图6 A不同计算尺寸对应结果

从结果来看,若将实际断裂处尺寸带入计算拉伸强度,得到的结果均匀性相对会好一些,结果也更低。

2、在拉伸测试中,若不在样条中部断裂,测试的结果应该舍弃,不能使用,因此需要改善端部断裂的情况。主要从两个方面改善:端部强度增强;端部不参与测试。

方法一是端部增强,我们采用保鲜膜图(7)对端部进行捆绑增强,包覆后拉伸测试断裂点也大都在夹具内(端部),且测试结果比较低,最大值3.01MPa,最小值1.09MPa,平均值为1.72MPa。然后我们采用胶带对端部进行粘接捆绑增强,包覆后拉伸测试断裂点也大都在夹具内(端部),且测试结果比较低。

图7 保鲜膜对端部进行捆绑增强

后面采用AB胶水增强,将AB胶水涂覆于样条端部,涂层尽量厚实,待其晾干以后进行拉伸测试,实验证明胶水对端部有增强作用,样条基本都在中部断裂,测试结果也较稳定,拉伸强度为2.91Mpa,测试结果如图8,测试图片图9。

图8 胶水增强后的拉伸结果

图9 胶水增强照片

从老化前样品不同夹具间距拉伸强度测试结果来看,夹具间距对拉伸强度的影响较小。从老化后拉伸结果来看,夹具间距为80mm时,拉伸强度均匀性较好;端部不参与测试,断裂位置全部在中间部位。若对拉伸断裂伸长率无测试要求,只要求强度的情况下,可以使用该方法。

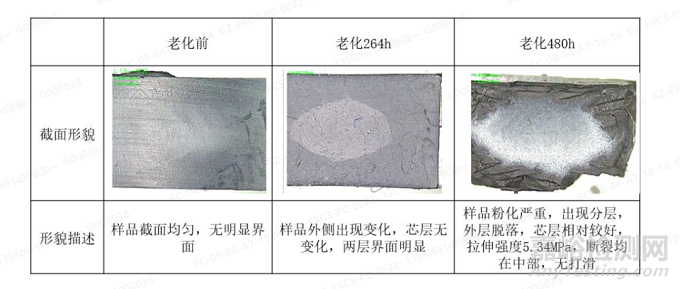

2.3老化过程中样品形貌变化

对样品进行截面观察,随着老化时间的延长,表面开始出现变化,等表面出现分层现象时,拉伸强度已经显著降低,不同老化时间的形貌如图10。

图10 不同老化时间的形貌图

四、 案例总结

随着老化时间的增加,样品拉伸强度越来越低,温度越高,降低的速度和幅度越大。

对于老化后的拉伸测试:

1、 若不是粉化相当严重(拉伸强度≥5MPa),拉伸测试可以正常进行,较少会出现打滑和断裂在端部的现象。

2、 若粉化较严重(拉伸强度在2-5MPa之间),也许会出现断裂在端部的现象,此时可以使用胶水对端部进行增强,改善断裂点,提升测试稳定性。若只关注拉伸强度而不关注断裂伸长率,则可以通过减小夹具间距的方式进行改善断裂点。

来源:国高材分析测试中心