您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-08-02 22:09

受益于全球节能减排趋势及欧盟达成碳排放协议,全球锂电市场在2018年后进入需求高速发展时期。据统计,2020年全球锂电池需求量达到279GWh,其中动力电池需求量为127GWh,储能、3C等其他锂电池需求量为152GWh。预计到2025年,全球锂电池需求量将达到1223GWh。

锂离子电池隔膜作为锂电池四大关键材料之一,主要具有隔离正负极、同时允许锂离子通过的功能。目前,隔膜的生产工艺主要有两种,分为湿法和干法。干法包括干法双拉、干法单拉两种工艺。干法双拉由于成孔一致性差,市场占有率低,尤其在中高端市场很少应用;干法单拉成孔机理为硬弹性体,由于其工艺特性,对应产品TD方向强度低、薄规格化难度高,使其应用受到限制。湿法隔膜成孔机理为热致相分离,即PE树脂与成孔剂在高温下形成均相溶液,随着温度降低,均相溶液发生固 - 液或液 - 液相分离,将稀释剂萃取出来后,便形成了微孔。湿法隔膜由于其工艺特性,在电池应用中具有更高的安全性,并更易实现薄规格化,满足电池高容量的需求,目前已成为市场的主流。

那么,基于热致相分离机理,以PE/石蜡油体系的成孔性能为例,原材料熔点、熔体粘度、冷却速度、拉伸工艺等对隔膜孔径、微孔一致性、孔隙率的影响到底如何?一起走进今天的技术分享吧!

# 一 、实验

1.1 主要原材料

高密度聚乙烯(HDPE)、超高分子量聚乙烯(UHMWPE),工业级;石蜡油,运动粘度(40℃)70mm²/s,工业级。

1.2 主要仪器设备

湿法双拉中试线,满足连续运行生产;孔径测试仪,美国PMI。

1.3 样品的制备

为确保所研究的内容与量产实际工况接近一致,本研究在自主开发的中试产线上制样,制样流程如下:将 PE 树脂与成孔剂分别投入至双螺杆挤出机中,在高温、强剪切下,得到均一熔体,经模头、冷却辊,固化成型得到片材,片材分别进行MD拉伸、TD拉伸后进入萃取,去除成孔剂,最后经热定型,得到所需试样。

# 二、结果与讨论

2.1 PE 原材料的影响

由于 PE 与成孔剂石蜡油具有良好的相容性,PE/石蜡油体系在相分离过程中更易发生固 - 液相分离,即随着熔体温度的降低,熔体分成纯聚合物相、贫聚合物相。贫聚合物相中含有溶剂、溶胀聚合物,纯聚合物相为结晶聚合物。当温度进一步降低,纯聚合物相的组成保持不变,但由于越来越多的聚合物进行结晶,该相的体积越来越大。因此,选用不同结晶性能的聚合物,会影响其相分离速度、相分离尺寸,即膜的成孔性能。

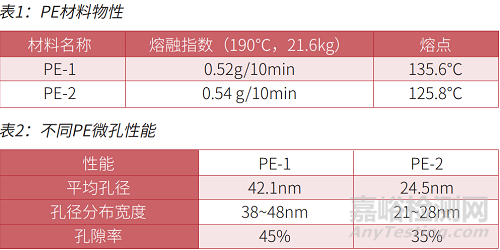

本文选用两种不同结晶能力的 PE(参数如表1所示),并维持其他工艺不变,制备了相应的隔膜试样。

图1:不同PE孔径分布图

由表2、图1数据可知:分子量相当的情况下,PE结晶能力越低,成孔性能越差,且孔径越小,但孔径分布窄,微孔均一性较好。熔体在铸片辊降温冷却过程中,产生固液相分离,固相中的PE在结晶过程中将成孔剂不断排出,尺寸逐步增长。由于PE-2结晶性能差,PE结晶速度缓慢,晶相尺寸小增长缓慢,大部分非结晶聚合物与成孔剂处于溶胀状态,成孔性能差,导致微孔尺寸小,孔隙率低。

2.2 熔体粘度的影响

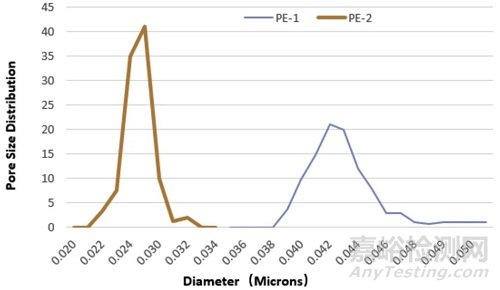

在相分离过程中,熔体粘度会影响两相的成核速度、增长速度。本文通过调整固含量的大小来控制熔体粘度,分别制备了固含量为 20%、25%、30% 隔膜试样。

图2:不同固含量孔径分布图

由表 3、图 2 数据可知:随着固含量增加,微孔孔径逐渐减小,孔径分布变宽,孔隙率下降。在冷却相分离过程中,固含量越高,聚合物浓度越高,固相成核几率增加;同时,高固含量对应高粘度,分子链运动活性相对下降,相增长缓慢。综合影响下,导致隔膜孔多、孔小。

2.3 冷却速度

增加冷却速率相当于增加分相的驱动力,分相过程中的成核几率会增加。

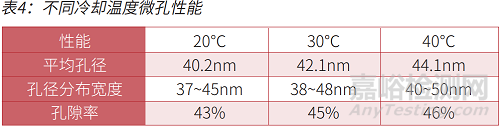

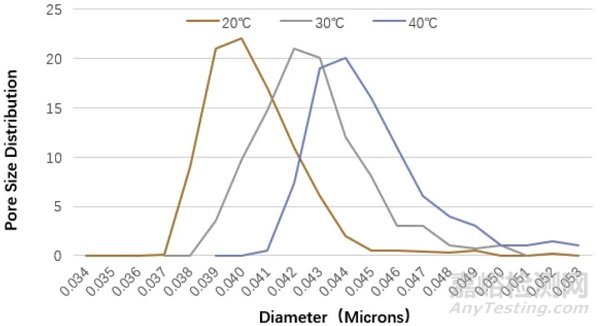

图3:不同冷却温度孔径分布图

由表4、图3数据可知:降低冷却温度,微孔孔径下降,孔径分布宽度略有变窄,整体影响较PE结晶性能、固含量的影响小。冷却温度增加,过冷度增加,分相成核几率增加,孔径数量变多;由于采用流延工艺,单面贴辊冷却,整体冷却效率偏低,导致其对成孔性能影响较小。

2.4 拉伸倍率

拉伸工艺由两部分组成:纵 向 拉 伸(MD) 与 横 向 拉 伸(TD),通过拉伸,进行分子链的取向与微孔扩孔,达到锂离子电池用微孔形貌。

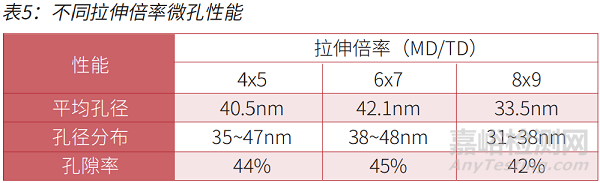

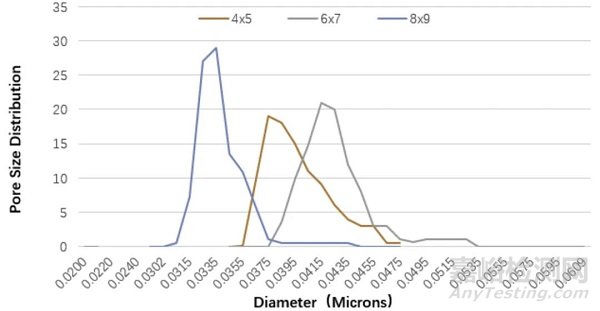

图4:不同拉伸倍率孔径分布图

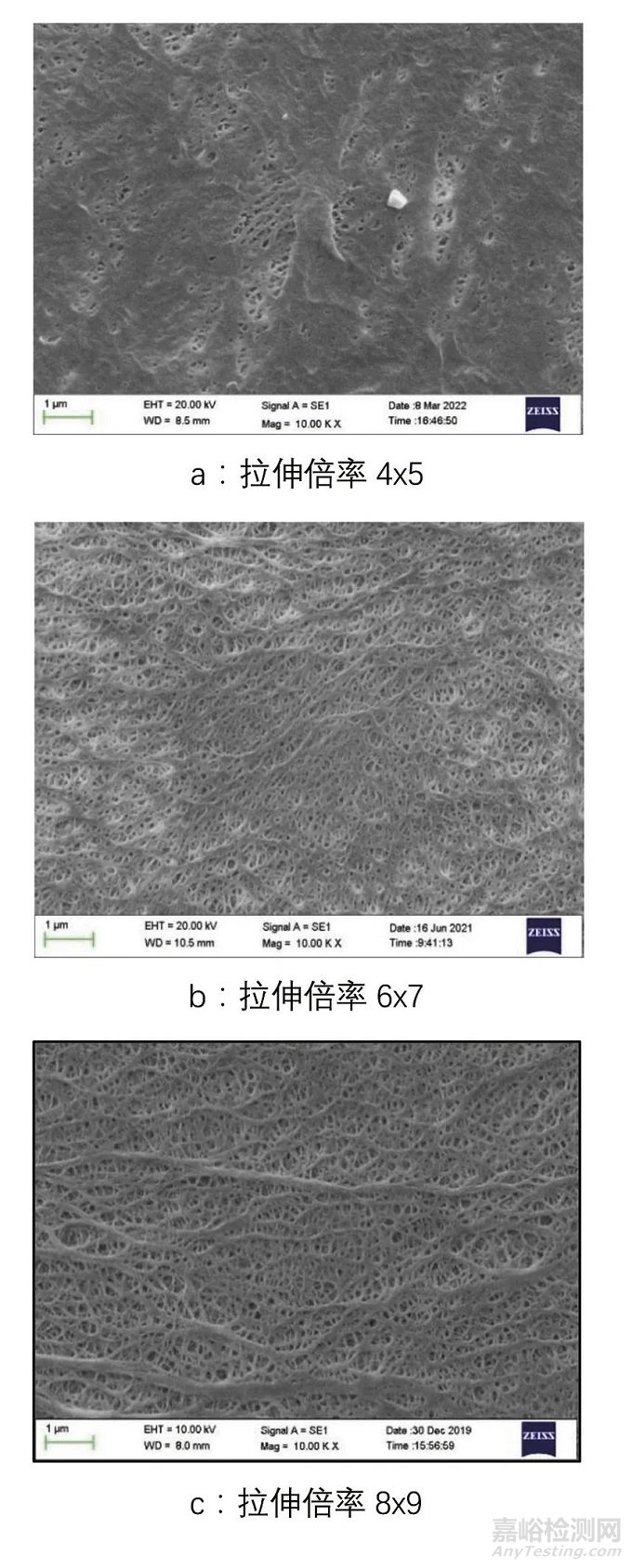

由表5、图4可知:随着总拉伸倍率增加,微孔孔径先增大后减小,在高倍率拉伸下,微孔孔径小、孔径分布窄。在低倍率拉伸下,拉伸倍率增加,拉伸主要起扩孔作用;随着拉伸倍率进一步增加,分子链被微纤化,导致孔径变小。同时由图5可以看出,在低倍率拉伸下,有部分区域没有微孔,拉伸倍率过低,导致拉伸不均;在高倍率拉伸下,沿MD方向出现了明显的骨架结构,可能是MD拉伸过大,形成伸直链晶型,形态稳定。

图5:不同拉伸倍率SEM

# 三、结论

1PE 结晶性能决定了体系的成孔性能,结晶性能越高,成孔性越好。

2熔体粘度下降,冷却速率降低,有利于微孔扩孔,但孔径分布变宽,且冷却速率对微孔性能影响较小。

3拉伸倍率增加,微孔尺寸先增大后减小,在低倍率拉伸下,易导致拉伸不均,微孔分布不均,拉伸倍率过高,易形成明显的粗状骨架结构,影响成孔性。

来源:荣格塑料工业