您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-08-05 21:00

高温合金的定义

高温合金,也可称为耐热合金或者超合金,是指以铁、镍、钴为基准材料的,能在600-1200℃高温的条件下,展现出较好的抗氧化、抗腐蚀、抗蠕变的性能,且具备良好的疲劳性能,在一定应力负荷条件下长期工作的一种合金材料。高温合金属单一的奥氏体组织,奥氏体只能在大于727℃的高温下才能稳定存在,使得高温合金在各种高温条件下具备良好的稳定性。正因为如此,高温合金属尖端工业材料,广泛应用于航空航天和新能源领域。

发展历程

国际发展

最初,在20世纪30年代,发达国家英、美、德等国家开始投入对高温合金的研究,二次世界大战期间,时代及战争的需求使得高温合金的研究使用进入了高速发展阶段并取得了众多成就;40年代,英国率先研制出了第一种镍基合金,是通过往80Ni-20Cr合金中加入少量的钛和铝,形成了此具有高温强度的合金材料;此时,美国使用了Vitallium钴基合金来制造叶片,以适应涡轮增压器的快速发展,且研制出了Inconel镍基合金,用于制造喷气发动机的燃烧室;50年代前后,苏联研制生产了“ЭИ”牌号的镍基高温合金,后续又生产了“ЭΠ”牌号的变形高温合金及“ЖС”牌号的铸造高温合金;在此基础上,研究者们通过之前的经验,分别加入钨、钼、钴等元素,再通过调节加入的铝和钛的含量,研发出一系列的高温合金,但由于钴资源比较匮乏,其钴基合金的发展则受到一定的限制。

40年代,铁基高温合金从奥氏体不锈钢发展起来,在18-8型不锈钢中加入了钼、钛、铌等元素后,则增加了钢在500-700℃下的强度,从而制成了16-25-6系列奥氏体耐热钢;50年代,发展出一系列Fe-Ni-Cr、Fe-Ni-Co-Cr系高温合金,如A-286和Incoloy901等牌号;二次世界大战期间,应势发展出了Fe-Cr-Mn、Fe-Ni-Cr-Mn系高温合金,铁基高温合金的的体系逐步完善。

国内发展

我国高温合金的发展从1956年第一炉高温合金GH3030的成功出炉开始,起步较晚,初期以仿制为主,到现在已历经了60多年的风雨,也已建立了完善的产品体系,可将其发展分为三个阶段:

第一阶段:1956年至20世纪70年代初,属于我国高温合金的创业和起始阶段。我们的第一炉高温合金GH3030是在苏联专家的指导下完成的,也借此正式进入了高温合金的赛道,起始主要以仿制前苏联的工艺为主体,1960年后,开始自主研发和生产发动机所需的高温合金,建立和完善了生产研发基地,根据我国的需求,开发了具有我国特色的生产工艺与路线。

第二阶段:20世纪70年代中期至90年代中期,为高温合金的提高阶段。开始针对一些欧美型号的航空发动机来进行试制和生产,引进国外的技术和先进设备,按照他们的技术标准进行研制和生产,按照他们的规范进行质量监控和检测。通过对欧美高温合金的引进和仿制,研发出了一系列新的高温合金,也提高了我国高温合金的生产工艺和产品质量。

第三阶段:20世纪90年代中期至今,为我国高温合金的新发展阶段。新型航空发动机对高温合金提出了更高的要求,随之研制生产出了一系列高性能、高档次的高温合金,实现了工艺的重大突破,在定向凝固、单晶、粉末等高端领域自主研制出了多种新型具有先进水平的牌号,如DZ4125、DZ604M、DD402、DD407及FGH4095等。

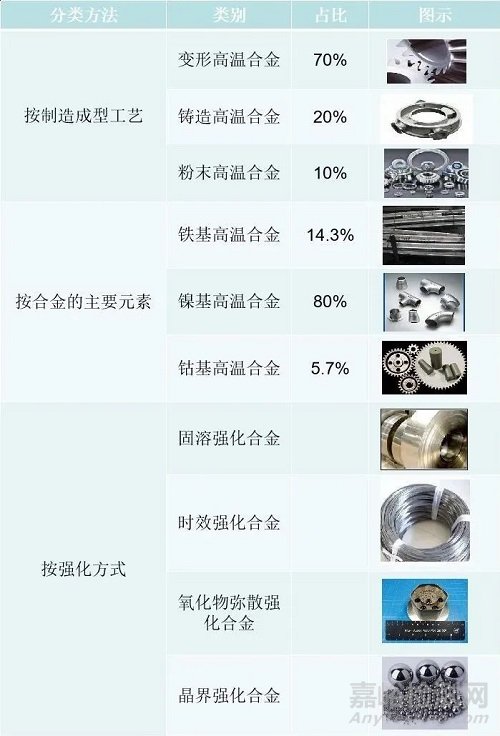

高温合金的分类

高温合金可按不同的标准进行分类,可按制造成型工艺、强化方式、合金的主要元素等来分类,目前,因镍基高温合金的耐热性相对较强,因此应用较为广泛,在市场上份额占比较多,已达80%。

高温合金的应用

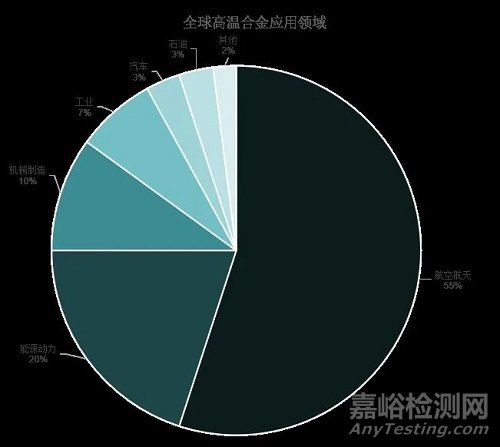

高温合金凭借其优异的抗热腐蚀、抗氧化及应变性能,最初被应用于航空航天领域,是航空发动机的首选材料,随着技术的发展和高温合金的产量提升,应用也越来越广泛,在民用工业中也有了一片天地,如能源动力、石油化工、工业燃气轮机、玻璃建材等。

当前,高温合金的下游应用领域中,最主要的应用领域是航空航天行业及能源电力行业,占比分别为 55%及 20%。

高温合金行业概况

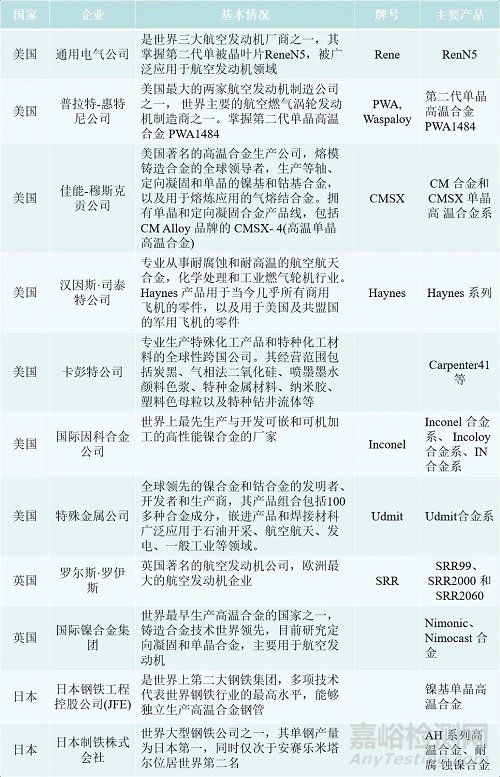

高温合金下游产业链集中度高,整个高温合金行业具有明显的寡头特征,国际内能生产航空航天领域所用高温合金的企业不超过50家,主要集中在欧美国家,美国一直处于国际领先地位,生产高温合金的主要知名厂家有通用、惠普、因科国际、汉因斯-斯泰特公司等;欧洲国家的公司主要以生产研发为主,英国是世界上最早投入研发的国家之一,其技术在世界处领先地位,较著名的就是国际镍公司研发生产的Nimocast合金,还有英国的罗尔斯·罗伊斯研发的定向凝固和单晶合金,如SRR99、SRR2000、SRR2060等;日本则是在镍基单晶高温合金、镍基超塑性高温合金和氧化物晶粒强化高温合金等领域取得了较大的成就,如IHIcorporation, JFE、新日铁和神户制钢公司等。

我国高温合金的研发起步较晚,但我们也通过多年的沉淀形成了具有自我特色的合金体系,取得了相当可观的成就,也成立了众多的高温合金材料及高温合金精密铸件生产的企业和科研单位,企业间以竞合为主,因技术水平和生产规模较国际先进水准存在一定差距,且各个企业之间的业务不交叉,直接竞争较少,均是以实现技术创新、提高产量和性能、满足市场的需求为共同目标求发展。

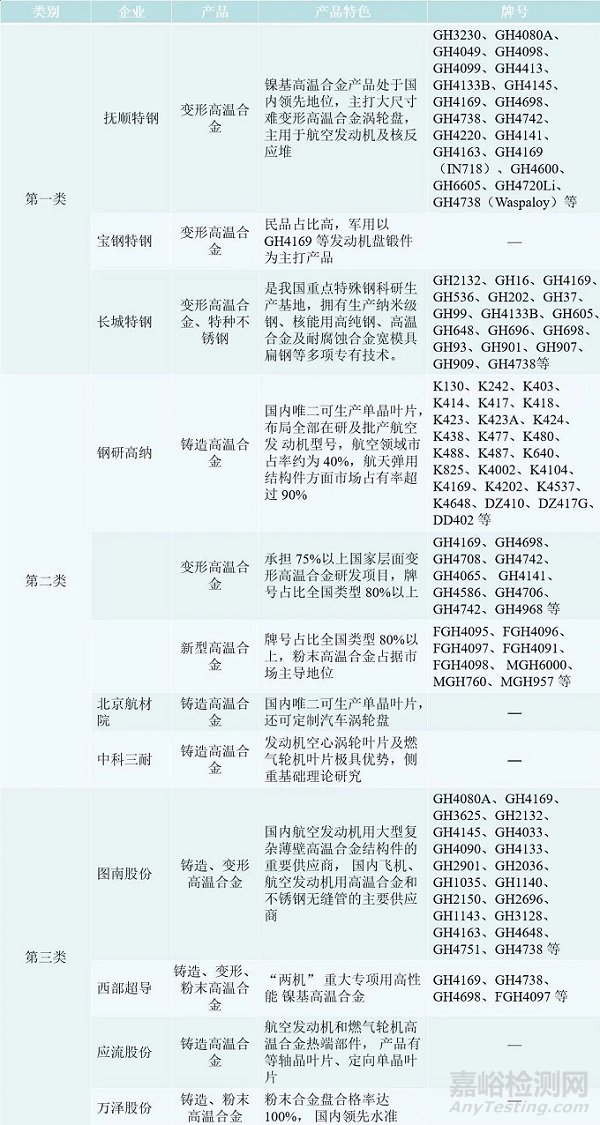

国内生产高温合金的基地可分为三类:1.以抚顺特钢、宝钢特钢、长城特钢等特钢企业为主的大型钢铁厂,它们主要是变形高温合金的生产基地,生产设备齐全,研发生产经验丰富,已具有多条合金生产线;2.以钢研总院、北京航材院、中科院金属所为代表的科研单位,它们主要负责高温合金生产工艺的研究,掌握着行业内先进工艺和技术;3.以图南股份、西部超导、应流股份、万泽股份等为代表的新进入企业,它们把握住了“两机专项”政策的机遇,在其前后进入了高温合金行业,起步较晚,技术积累比较薄弱,市场占有率较低,但均在积极响应“两机专项”政策来进行产能扩张。

中国高温合金的发展趋势

高温合金行业呈现比较的寡头特征,工艺路线比较复杂,以致成材率低、认证周期长,技术壁垒过高,加之我们起步较晚,所以在技术、渠道、客户资源方面超越国际龙头还存在一定的难度。

随着军、民航空发动机、火电动力行业及石油勘探的发展,高温合金的需求在稳步增长,据估计,十四五期间我国高温合金的全年平均总需求量将达8.35万吨,根据之前的数据显示,国内处于需求量大于产能的状态,因此,专业人士分析认为,我国的高温合金长期仍将保持供不应求的局面,随着下游总需求量的不断增长,进口替代需求的不断增强,以及认证周期的逐步缩短,头部高温合金企业可能将会迎来持续的发展机遇。

来源:材料PLUS