您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-08-15 14:28

前言

空调净化系统的确认分为设计确认、安装确认、运行确认、性能确认。设计确认、安装确认、运行确认由供应商提供时,用户需要对供应商提供的验证方案、验证报告进行审批并签署姓名,需要用户了解确认的内容。本文从质量管理的角度,从用户的角度对空调净化系统的确认粗略表达自己的一些见解。

设计确认

一、目的

用户应根据产品的生产工艺、产品质量标准和相关法规要求建立HVAC系统的URS。用户需求说明是设备、系统的设计依据,是验证活动的源头,是设计确认的最终依据。

设计确认是通过书面化的证据,证明供应商提供的HVAC能够达到用户需求预定的目标而进行的检查和记录。设计确认需要参照已批准的用户需求说明,对用户需求说明中的各项要求一一核对,保证URS中所提的需求都已经完成并且满足要求。同时,通过设计确认,将设备前期管理工作,包括论证选型报告(设备选型依据、原则等)、购置合同等资料整理完整并归档保管。

二、所需的设计文件

设计确认通常用到的设计图纸、表格包括:

空调系统流程图、空调系统控制系统图;

洁净房间平面布局图;

送风、回风、排风口平面图;

洁净送风平面图、洁净分区平面图、压差平面图、人流物流平面图;

设计说明书、风量计算表、机组冷热负荷计算等。

三、设计确认时通常对以下内容进行确认:

1、 设计、建造单位资质确认

对设计施工、建造单位的资质进行审查,确认其资质是否为国家法定机构颁发,资质是否在有效期内,确认其是否具备洁净厂房设计、施工能力。

3.2 图纸、记录、文件确认

对洁净厂房的方案、图纸,如:设计方案、设计图纸、施工建造说明、建造施工方案、施工说明等进行检查,对照URS,检查其是否符合URS需求,符合GMP的规定。查看图纸、记录,检查其是否有人员审核、签字;是否有唯一性编号,可以按照编号进行查找;确认图纸资料齐全并按照要求归档。

3.3 空调净化系统布局、分区确认

对照洁净房间平面布局图、洁净分区平面图,检查空调净化系统的布局是否符合生产工艺要求:生产某些激素类、细胞毒性类、高活性化学药品是否设立独立的空调净化系统;不同洁净度洁净区的空调净化系统是否分开设置。

3.4 系统设备材质确认

查看空调净化系统的设计说明、设备一览表等文件、图纸,对空气处理系统、排风系统、除尘系统等各子系的制造时使用的材质进行检查,检查其材质是否符合URS。检查过程中记录出现的偏差、变更,对变更的执行进行跟踪,对偏差进行调查、评估。

3.5 设备选型确认

对照空调净化系统的风量计算表、机组冷热负荷计算表,与所定空调净化系统中相应设备的参数数据逐一对比,检查所定空调净化系统中相应设备的参数是否符合要求。

3.6 风管、风口布置确认

对照送、回、排风口平面图,检查风管进风位置和排风的风口位置是否交叉影响,是否考虑到风向,能够避免循环污染;风管的走向、规格尺寸是否符合要求;检查每个房间送风口、回风口、排风口的位置是否合适,是否满足洁净区气流组织和压差控制的要求。

3.7 操作控制确认

检查空调净化系统的设计说明、施工说明,对空气处理系统、排风系统、除尘系统等各子系和其控制、监测系统的各自功能进行检查,确认各个系统的控制功能是否齐全,确认在不同洁净等级中,各个系统的功能设计是否满足洁净区生产工艺环境空气质量控制要求。

3.8 技术参数确认

对照设计图纸,按照《洁净厂房设计规范》的要求,检查各操作间的换气次数、温湿度、压差、洁净等级、自净时间是否符合要求。

安装确认

一、目的

空调净化系统的安装确认是证明空调净化系统的各个方面均符合要求并正确安装,设计和实际安装一致。

二、确认内容、方法

1、 竣工资料检查

对设计/施工单位提供的空调净化系统竣工资料进行检查,确认其材料是有效的(版本可控、编号唯一)、完整的(保存完整、齐全)、可读的(逻辑清晰、语言易懂)。

竣工资料包括但不限于以下内容:

文件清单,包括设计文件或设计变更证明文件和竣工图;

部件清单及主要材料、设备、成品、半成品和仪表的出厂合格证明及检

验文件;

隐蔽工程检查验收记录;

工程设备安装及检验记录;

管道系统安装及检验记录(管道压力试验记录、管道系统吹洗脱脂记录);

空调系统施工检查记录、空调系统空吹记录;风管制作、清洗记录,风管漏风漏光检查记录;

设备单机试运转记录(单机运转主要指空调净化器、送分系统、排风系统、局部净化设备、余压阀等和其它有试运转要求的设备);

高效过滤器安装记录;

空调净化系统试运转及调试记录。

2、 空调机组设备、组件的材料、参数、质量确认

查看空调系统机组的开箱验收记录,组件的说明书、铭牌,检查中各组件的技术参数、材质、质量,与URS对照,检查其是否符合URS,符合GMP的规定。空调机组设备、组件的检查项目包括但不限于以下内容:

机组箱体壁板的厚度;

初中效的过滤材质及型号;高效过滤器的材质、规格、效率、等级;

风机的材质及使用寿命、风机的功率;

风管及其保温材料的材质;

微压差计的量程、仪器仪表的准确度和精度;

检查高效过滤器的生产日期,高效过滤器的保存周期不得超过三年。

3、 现场外观检查

对空调系统的管路、设备的安装现场,通过目测、手摸等方式检查,确认其符合相应要求:

各种管道(风管、排水管等) 的安装应正确、牢固、严密,风管保温情况良好;

空调净化设备(空调器、风机、空调净化机组)的安装应正确、牢固;

高、中(初)效过滤器与风管及风管与设备的连接处要求密封,不得漏风;

各类调节装置要求严密、调节灵活并且操作方便;

送、回风口及各类末端装置、各类管道穿越洁净区域无任何穿透性缝隙,所有必须穿透的孔洞均已采取措施密封;

新风口应与机组有联锁装置;

进风口、排风口安装截止阀,进风口装有百叶和丝网;

新风管段设置电动密闭阀、调节阀;送、回风管段应设置调节阀;洁净室内的排风系统应设置调节阀、止回阀或电动密闭阀等。

4、空调机组装配确认

对空调机组各主要部件的安装位置与装配顺序进行检查,确认其是否与图纸一致。

5、风管分配系统的布局确认

对照风管平面布局图,实际查看风管以及风管组件的安装位置,查看新风、回风、排风、洁净区送风口、回风口实际的安装情况是否与竣工图纸保持一致。

6、公用系统连接确认

查看空调系统的加热、加湿段与蒸汽的链接,应尽量避免使用工业蒸汽,检查蒸汽压力是否符合要求;查看表冷段冷冻进水、冷冻回水的连接,检查水的温度和压力是否符合要求;查看空调系统电源的连接,确认其电源连接是否正确、符合要求。

7、仪器仪表确认

查看空调机组及其管路上的仪器仪表,检查其是否经过校准并在有效期之内。

8、高效过滤器的安装确认

对照安装记录、询问施工人员是否按照安装顺序安装高效过滤器,高效过滤器的安装前提是否符合要求;查看安装高效过滤器的框架是否平整;框架和顶棚连接是否牢固、密封严密;高效过滤器和框架之间是否密封。

安装顺序:空调系统的拼装→内部清洗→安装初效及中效过滤器→待风机开启运行12时后,安装高效过滤器。

安装前提:静压箱在清洗后安装;过滤器安装前,必须对洁净室进行全面清扫、擦净,达到清洁要求。

运行确认

一、目的

空调净化系统的运行确认是证明空调系统各项技术参数到设定要求。

二、确认内容、方法

净化空调系统的运行确认主要包括以下几个方面:

机组运行情况检查;

系统新风、回风、送风量检查;

高效过滤器的完整性测试;

房间风量、换气次数检查;

压差测试、调整;

洁净区房间的温湿度、照度、噪声;

自净时间检测;

气流流型测试。

1、机组运行情况检查

开启、关闭净化空调系统,检查设备的开关机功能,是否启动关闭正常、控制灵敏;检查机组的温度显示是否正常、过滤器压差显示是否正常;检查机组运行情况是否平稳、无异常振动,系统箱体密封是否严密、无泄漏,送风、回风管道基本无漏风;检查温湿度调节装置(加湿阀、表冷阀、加热阀)是否根据总送风的温度、湿度自动调整开度,控制整个洁净区的温、湿度。

2、系统新风、回风、送风量检查

在空调系统处于正常运行条件下,通过测量风管某一断面的面积及该断面的平均风速计算出该断面的风量。将风速仪插入空调新风、送回、回风的管道检查口中,测试风速。系统新风、回风、送风量应符合要求。

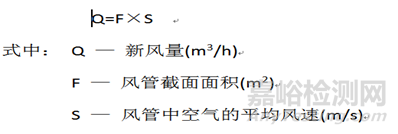

风量(Q)的计算:

3、高效过滤器的完整性测试

采用光度计法,在过滤的上风侧引入测试气溶胶并测定气溶胶浓度(将采样管接上预留的DOP检测孔,一端与高效过滤器进风侧采样口连接,另一端与气溶胶光度计接通,测定上游气溶胶浓度。调节气溶胶发生器输出阀的开合度,直至确认上游浓度达到10-20μg/L);在过滤器的下侧进行检测,用光度计的采样头对整个滤器面、滤器与边框之间的密封进行扫描,扫描时采样头置于高效空气过滤器下25mm左右,以50mm/sec 速度移动。检测过程中,各点泄漏率都不超过0.01%。扫描按直线来回往复地进行,扫描路线应略有重叠。

4、房间风量、换气次数检查

使用风量罩对每个风口风量进行测试,非单向流洁净室系统实际送风量和设计送风量的允许偏差为0~20%。

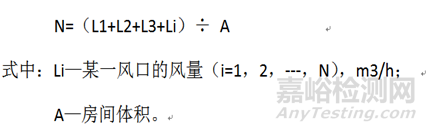

换气次数计算:

5、 压差测试、调整

压差测试可使用经校验过的电子微压计、斜管压差计、机械式压差表。

压差测试应在所有房间的门关闭时进行,有排风时,在最大排风量条件下进行。测点应设在洁净室中央,远离可能影响测点局部压力的送风口和回风口。从最里面的房间依从向外测定相邻相同房间的压差,直至测出洁净区与非洁净区之间的压差。

当待测试房间内有独立排风设备时,在独立排风设备处于关闭状态、开启和稳定状态时,分别进行压差测试。

压差测试后,比对测试数据与可接受标准,确认洁净区和非洁净区,相邻不同洁净级别房间之间的压差符合设计和GMP要求。空调系统各房间压差控制单元在房间压差出现异常时应能够控制,房间压差可以恢复正常。

6、洁净区房间的温湿度、照度、噪声

温湿度测试可通过手持式的温湿度计或在线的温湿度监测装置来进行测试。

噪声用噪声仪进行检测。检测面积在15m2以下者,可测室中心1点,检测面积在15m2以上者,除中心1点外, 应再测对角4 点,距侧墙各1m,测点朝向各角。测点高度距地面1.1m。

照度用照度计进行检测。在室温已趋于稳定,光源光输出趋于稳定后进行。测点平面离地面0.8m,按1~2m间距布置。房间面积小于30m2,测点距离墙面0.5m。

温湿度、照度、噪声最终的测试结果应满足设计的要求。

7、自净时间

自净时间的测定,应在洁净室通过与室外相通,停止运行24h以上,室内含尘浓度接近大气尘浓度70%以上时进行。

以大气尘浓度为基准时,取得超标时的洁净度数据,立即开机,定时读数至最低浓度(符合洁净区悬浮粒子的标准规定),这一时间为自净时间

以人工发烟为基准时,将发烟器放在离地面1.8m以上的房间中心发烟,1分钟后开机,定时读数至最低浓度(符合洁净区悬浮粒子的标准规定),这一时间为自净时间。

自净时间测定除定时读数至最低浓度外,也可分别在运行10min、20min、30min等多个时间段进行监测,依据监测结果确定自净时间。

8、气流流型测试

用去离子水烟雾发烟器进行测试。气流方向符合设计要求和性能要求,如:高效过滤器下方烟雾气流顺畅向下,无逆流;回风口处烟雾气流流向回风口,无逆流;通道处烟雾气流流向符合相邻房间气流设计要求,无逆流。

性能确认

一、目的

性能确认通过空调系统的运行,检查空调系统运行的可靠性,为在正常情况下空调系统的可靠性提供文件支持。

二、确认内容、方法

净化空调系统的性能确认主要包括以下几个方面:悬浮粒子的检测、沉降菌、浮游菌检测、表面微生物检测。

1、悬浮粒子的检测

悬浮粒子测试时空调运行不得少于15分钟。

采样点位置:

垂直单向流:采样点一般在工作面上0.2m高度平面上百级层流送风截

面面积均匀布置。

非单向流:一般在离地面0.8m高度水平面上均匀布置;采样点多于5

点时可在离地面0.8m~1.5m高度的区域内分层布置,但每层不少于5点。

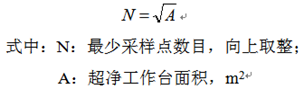

最少采样数目:

采样量:

悬浮粒子测试时,需同时满足仪器的空气采样量(采样量>2L)和采气

量不得少于1分钟两个条件。

2、沉降菌检测

采用沉降法,即通过自然沉降原理收集在空气中的生物粒子于培养基平皿,经若干时间,在适宜的条件下让其繁殖到可见的菌落进行计数,以平板培养皿中的菌落数来判定洁净环境内的活微生物数,并以此来评定洁净室(区)的洁净度。

洁净区消毒完毕,将培养基平板(φ90mm)按要求放置于相应位置后,打开碟盖扣置,在空气中暴露4h(为防止脱水,单碟在空气中的暴露时间不要超过1小时,可重叠多皿连续监测),再将碟盖盖好后倒置培养72小时,培养温度30℃~35℃。

取样点数目按照最少取样点数目表确定,满足最少取样点数目的同时,每个洁净区域还要满足最少培养皿数量。

3、浮游菌检测

采用计数浓度法,即通过收集悬游在空气中的生物性粒子于专门的培养基,在适宜的生长条件下让其繁殖到可见的菌落进行计数,从而判定洁净环境内单位体积空气中的活微生物数,以此来评定洁净室(区)的洁净度。

洁净区消毒完毕,将培养基平板安装到浮游菌采样器,按要求将浮游菌采样器放置于相应位置,按规定的采样量采样,全部采样结束后,将培养基平板倒置培养。

4、表面微生物检测

取一个接触皿打开盖,使无菌培养基表面与测定表面直接接触,均匀按压接触皿底板,使全部培养皿表面与测定表面均匀接触10秒钟,再盖上接触皿盖。将培养皿倒置于恒温箱中30℃~35℃培养。

来源:药事纵横