您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-08-17 18:15

金属材料的3D打印技术,涉及激光选取熔融(SLM),选区激光烧结(SLS), 激光工程化净成形技术,这里主要讨论成形件强度的影响因素。

金属基3D打印材料,整体材料强度满足质量平方规律,过剩质量密度要求高达0.9mg.cm-3,因而整体材料强度提高,更利于实际应用拓展。

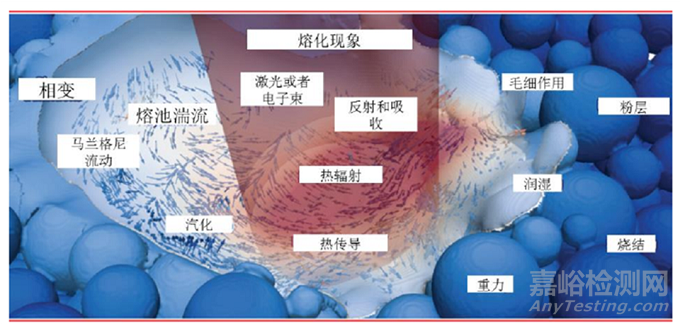

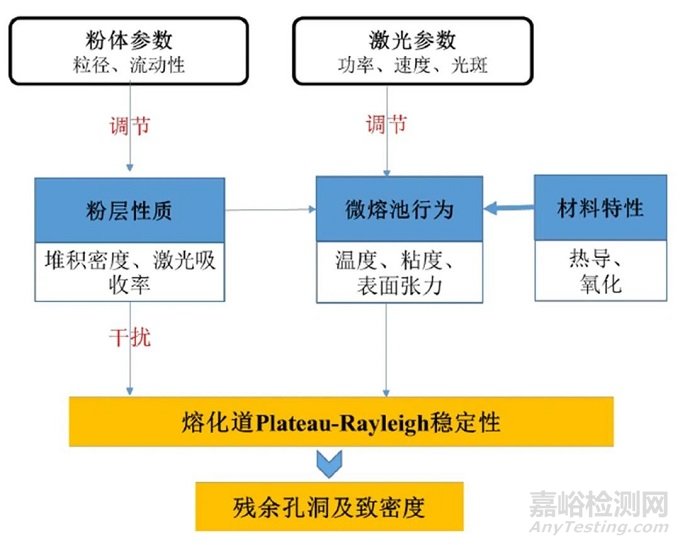

在激光选取熔融(SLM)成形过程中,均匀铺展的粉层被激光焦点选择性的熔化,熔体在表面张力作用下聚合成形,这一过程涉及到复杂的物理过程,如图1所示。

图1 SLM激光微熔池

相比较,选区激光烧结(SLS)过程中,系统参数,如铺粉密度、激光功率、激光光斑直径、烧结间距、扫描速度等对烧结件密度、温度残余应力及其力学性能有直接影响。

激光功率小,则上下层粘结性能降低,引起烧结体分层;激光功率大,则烧结温度高,易产生较大收缩而影响打印精度,并可能出现翘曲变形和开裂。

激光光斑能量呈高斯分布,烧结密度中间高而边缘低,由此,设计合理的光斑直径、烧结间距,方使得烧结能量在平面上分布均匀。扫描速度会影响烧结温度梯度,导致粉末烧结密度不均匀,不利于粘性流动和颗粒的重排,同样对烧结成型质量有影响。

因此,在激光烧结过程中,与激光功率一样,扫描速度也是重要的影响因素,对烧结的温度影响较大,直接影响烧结的质量。

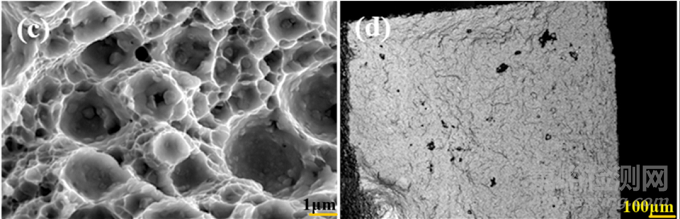

在激光选区烧结过程中,由于烧结件中空洞和烧结孔隙的存在,使得烧结件的强度等力学性能降低。未烧结粉末材料会受到温度影响而降低质量,多次重复使用将会影响烧结件质量。

类似地,在激光选取熔融(SLM)成形过程中,当激光照射到金属粉末表面时,会发生多次反射和吸收,在激光波长一定的情况下,对激光的吸收率与合金成分、粉体表面粗糙度、粉体堆积密度等因素有关。

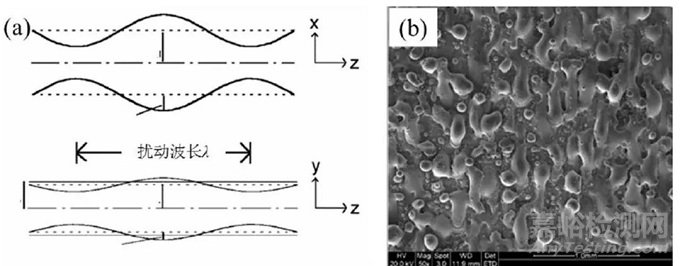

激光照射到粉层表面还会带来瞬间的局部温度过高,造成保护气体膨胀,气化等现象,膨胀的气体形成反冲力,即反冲压。反冲压不仅会带动粉末的运动,还会造成熔池表面的波动,形成表面波纹。

图2 球化现象,(a)Rayleigh 不稳定示意图,(b)SLM后表面的球化现象

在激光熔池内部,由于温度分布不均匀,熔体在表面张力梯度的作用下形成Marangoni对流,使熔池内液体处于复杂的高速运动状态下。如果对流过于激烈,熔体有可能摆脱表面张力的束缚,形成飞溅现象。

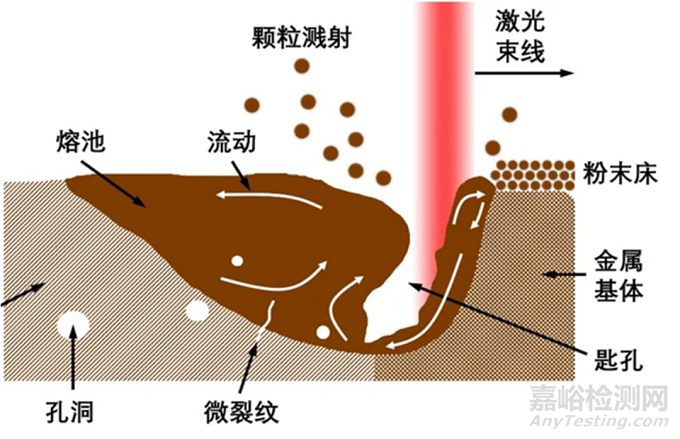

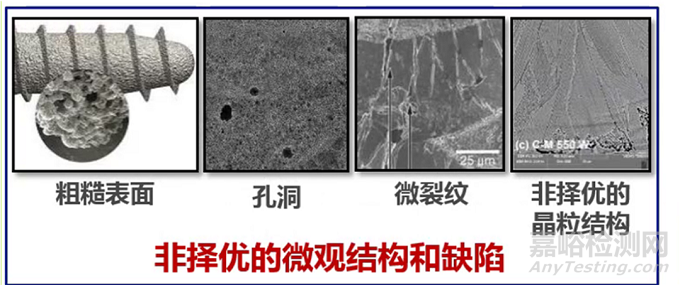

图3 非择优微观结构和缺陷

在熔池边缘,熔体与未熔化的粉末在毛细力的作用下发生浸润和铺展作用,浸润不充分的话,就会形成残余孔洞。由于粉体导热作用,熔池边缘的粉末发生烧结颈缩,烧结的粉末粘结在成形部件表面,造成表面粗糙。

图4 SLM过程缺陷

为此,激光选区熔融最关键的问题就是,如何消除球化现象,从而有效地减少残余孔洞。在激光与粉体的复杂交互作用中,粉体参数和激光参数会对成形件的质量产生决定性的影响。如图5所示。

图5 残余孔洞缺陷的影响因素

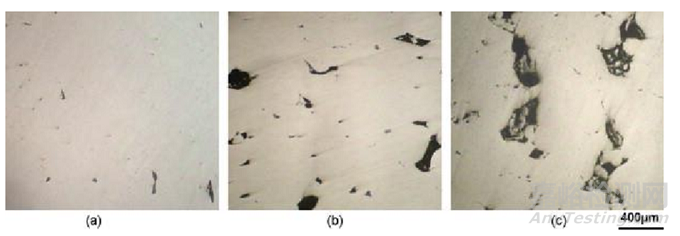

此外,球化现象可导致熔化道搭接不良,最终使得成型部件中形成孔洞,如图6所示。这种孔洞缺陷一般有锐利的棱角,对力学性能影响严重。

图6 不同扫描速度时的316L 不锈钢形貌 (a) v = 100 mm/s; 孔洞少 (b) v = 200 mm/s; 孔洞多 (c) v = 300 mm/s. 孔洞较多 h = 0.15mm, d = 0.05mm and P = 190W

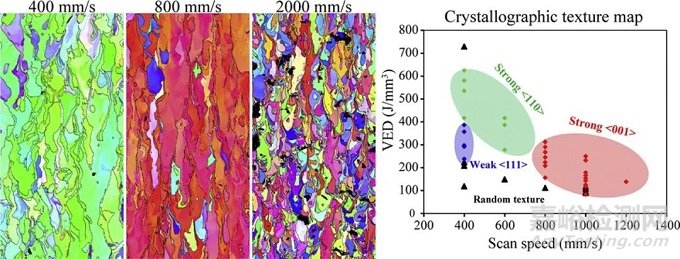

不同扫描速度时,孔洞的形成,因成形材料的不同而不同,如图7所示。不同扫描速度下,纯钼的选择性激光熔化,缺陷和缺陷的演变具有工艺参数的晶体织构。

图7 不同扫描速度时的纯钼织构图

为应对残余孔洞和球墨化现象,需要实现SLM成形过程中部件的致密化,并且有效地控制孔洞的形成,通常情况下,对熔点金属材料,例如钨,可能致密化相对比较困难。

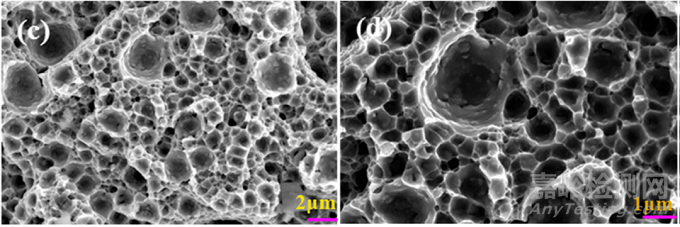

而对于铝合金来说,可以利用T6热处理的方式,有效地增强材料的致密度,从而提高成形件强度。

图8 不同热处理条件下,AlSi10Mg成形件的氧化孔洞和突起缺陷。

激光选区逐点烧结技术实际上提供了一种逐点控制、设计金属材料微结构的方法,从而有可能获得超越传统冶金工艺的优异机械性能。

然而,影响金属激光选区烧结打印部件力学性能的因素众多,如金属粉末的合金成分、粒度分布、球形度、表面形貌等材料因素,以及铺粉密度和厚度、激光功率、光斑直径、扫描速度和扫描方向等工艺因素。

激光微熔池温度的时间和空间变化率极大,快速冷却引起非平衡片状马氏体、有特定取向的微观组织、温度应力导致的裂纹、层间脱粘或翘曲变形。

激光产生的局部高温使金属瞬间熔解气化并产生极强的高压,将影响金相组织结构并引发孔隙和裂纹等缺陷。这些因素都将降低打印部件的拉伸强度、疲劳性能和断裂韧性。

通常采用热处理以降低或消除材料的微结构特征、孔隙、裂纹和残余应力。此外,激光逐点选区烧结技术的粉末固化时,液滴在粗糙固体材料表面蒸发的润湿效应等物理力学行为,会产生所打印产品的表面质量,气孔夹杂等界面缺陷,也会影响材料强度。

激光工程化净成形技术相关研究工作的重点在于熔覆设备的研制与开发、熔池动力学、合金成分的设计、裂纹的形成、扩展和控制方法、以及熔覆层与基体之间的结合力等。

激光熔覆技术在国内尚未完全实现产业化的主要原因是熔覆层质量的不稳定性。激光熔覆过程中,加热和冷却的速度极快,最高速度可达1012℃/s,由此而引起的不均匀加热和冷却会产生残余应力,进而严重影响成品的成型精度。

由于熔覆层和基体材料的温度梯度和热膨胀系数的差异,可能在熔覆层中产生多种缺陷,主要包括气孔、裂纹、变形和表面不平度。例如,新近的EBAM技术(Electron beam additive manufacturing)使用大功率激光器,光斑直径一般在1mm左右,所得到的金属零件的尺寸精度和表面粗糙度都较差,只能制作粗毛坯,需精加工后才能使用。

大型金属构件激光快速成形技术研究能否得到持续发展,在很大程度上将取决于对激光快速成形过程内应力演化行为规律、内部缺陷形成机理和内部组织形成规律等关键基础问题的研究深度和认识程度。

要实现对大型整体钛合金结构件激光快速成形过程内应力的有效控制,和零件变形开裂的有效预防,有效突破一直制约大型金属结构件激光快速成形技术发展的内部强度质量瓶颈,须认识清楚周期性长期激光剧烈热循环作用下,零件“热应力”的演化规律,及其与激光快速成形工艺条件,与扫描填充模式及零件结构的关系。

周期性、高温度梯度、剧烈加热和冷却过程中材料的短时非平衡固态相变“组织应力”形成规律,及其与激光快速成形工艺条件的关系。超高温度梯度作用下,移动熔池“强约束凝固收缩应力”形成机理、演化规律,以及热应力、组织应力、凝固收缩应力和外约束应力的非稳态耦合行为演化规律,及其与零件变形开裂之间的关系。

而要实现对激光快速成形大型钛合金结构件内部质量的有效控制调节,须深入研究的是移动熔池激光超常冶金动力学,快速凝固形核、生长、局部凝固组织特征,与激光快速成形工艺参数和激光成形条件之间的相互关系、移动熔池局部快速凝固行为和三维成形零件凝固组织形成规律之间的关系,和移动熔池局部凝固过程和零件特有内部冶金缺陷形成规律间的关系等等。

因此,三维激光烧结技术和多材料三维打印,可以通过相关的界面增韧,整合制造复杂的整体架构,界面/工艺相关约束,多材料打印时的界面层失效问题,界面性能不稳定性,界面裂纹扩展,夹芯壳体的构型。

陶瓷和高分子材料间的粘结体系中,其粘结界面的力学机制(如失稳状态)和界面层的断裂破坏机制。

在以剪切为主导的外载荷的作用下,裂纹尖端的奇异性等断裂问题。多材料结合处,结构突变区域形成强度的梯度场等,这些研究工作皆涉及界面裂纹控制和产生机理。

界面强度中断裂力学与裂纹扩展,界面强度的提高依赖于三维打印制备工艺参数,整体结构材料裂纹扩展断裂是必须要应对的问题。

参考文献:

1.Markl M, Korner C. Multiscale Modeling of Powder Bed–Based Additive Manufacturing[J]. Annual Review of Materials Research, 2016, 46(1): 93-123.

2.Ruidi Li, Yusheng Shi, Zhigang Wang, Li Wang, Jinhui Liu, Wei Jiang, Densification behavior of gas and water atomized 316L stainless steel powder during selective laser melting, Applied Surface Science, 256, 2010, 4350-4356.

3.王殿政,激光增材制造钨及钨合金中缺陷形成机理及控制研究,清华大学博士学位论文,2018

4.L.F. Wang, J. Sun, X.L. Yu, Y. Shi, X.G. Zhu, L.Y. Cheng, H.H. Liang, B. Yan, L.J. Guo, Enhancement in mechanical properties of selectively laser-melted AlSi10Mg aluminum alloys by T6-like heat treatment, Materials Science and Engineering: A, 734, 2018, 299-310.

5.Masaya Higashi, Tomomichi Ozaki, Selective laser melting of pure molybdenum: Evolution of defect and crystallographic texture with process parameters, Materials & Design, 191, 2020,108588.

6.Wang Y M, Voisin T, Mckeown J T, et al. Additively manufactured hierarchical stainless steels with high strength and ductility[J]. Nature Materials, 2018, 17(1): 63-71.

来源:金属材料科学与技术