您当前的位置:检测资讯 > 行业研究

嘉峪检测网 2022-08-21 22:49

摘要:汽车复合材料尾门的研究已然成为各大汽车制造商车身部件轻量化、模块化的重要方向。梳理了复合材料尾门技术发展的历史,详细比较了几种典型复合材料尾门技术的优缺点。通过对现有量产车型复合材料尾门的调研分析,总结出复合材料尾门的设计要点以及未来发展趋势,为中国自主品牌汽车开发复合材料尾门提供参考。

关键词:塑料尾门;轻量化;模块化

0 引言

节能、环保已然成为21世纪汽车工业发展的必然趋势,汽车轻量化是实现节能环保的有效途径,复合材料在汽车轻量化的进程中起到了重要作用。世界铝业协会的报告指出,汽车的自身质量每减少10%,燃油的消耗可降低8%[1-2]。传统普通钢板车身结构通过结构优化设计和采用高强度钢板一般可以减重10%以上,采用全铝车身可以实现25%以上的减重效果,而使用纤维增强塑料复合材料可以达到50%以上的减重效果。现有汽车尾门大多采用钣金冲压焊接成形,零部件数量多,质量大,造型自由度低[3]。塑料复合材料因其密度低、比刚度、比强度高,广泛用于汽车轻量化,近年来出现了众多轻量化的塑料尾门,与传统汽车钣金尾门相比具有以下优势:

(1)轻量化:通过使用纤维增强材料替代传统钢质材料,同时考虑塑料尾门零部件整体集成优化可减轻30%~50%以上质量(5~8 kg)[4]。另外,汽车质量降低可带来良好的用户体验:油耗降低/续航里程增加,加速性能提升,开闭尾门的操作力减小等。

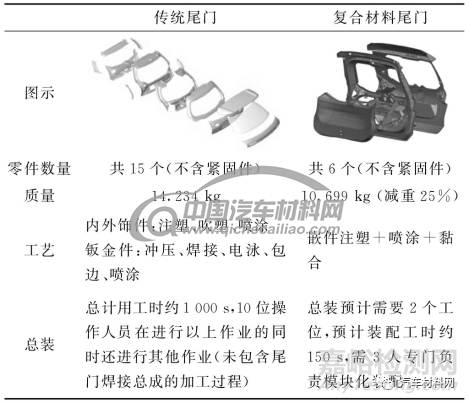

(3)集成化:采用塑料尾门使得尾门的零部件个数减少,尾门接口和缝隙去除,增强尾门部件的一体感;此外,采用塑料尾门可提高制造效率:冲压车间不再需要冲压;涂装车间无需尾门涂装,降低涂装工艺节拍[7];同时采用塑料之后,用高强轻质可实现整体注塑成型,大幅减少零部件数量,减轻总装车间零部件装配压力,表1列举了复合材料尾门相比于传统汽车尾门集成化之后的制造工艺优势。

表1 复合材料尾门集成化优势

此外,塑料尾门的耐腐蚀性强,对汽车电器件无电磁干扰、弹性好、低速碰撞时可复原。既降低了维修概率,又节省了维修成本[8]。

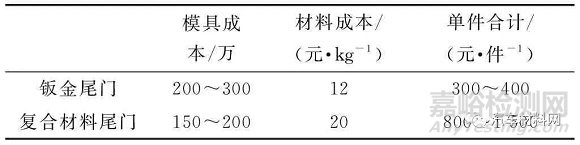

塑料尾门主要存在以下缺点:(1)成本高,尽管复合材料尾门模具相对于传统钣金件尾门的模具成本要低,但是采用复合材料的成本为传统钣金件的3~5倍,导致尾门总成相比于钣金件尾门成本高[9],表2为不同材料尾门成本初步估计;(2)主机厂缺乏塑料尾门开发经验,适合复合材料的分析规范及评价指标还有待完善。

表2 不同材料尾门成本分析

1 塑料尾门应用现状及发展趋势

1.1 国内外车企塑料尾门应用

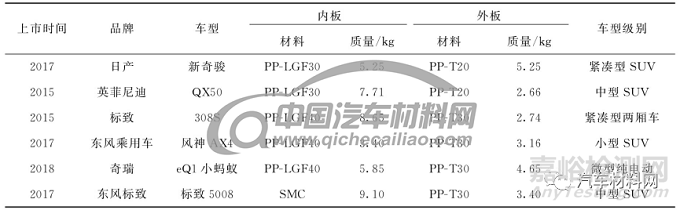

塑料尾门近年来随着汽车轻量化的发展,应用越来越多。通过调查对比国内外近几年上市的数款塑料尾门车型,主要车型和复合材料尾门的相关信息见表3。

表3 复合材料尾门应用车型统计

调查发现SUV车型中采用塑料尾门的较多,其中多为紧凑型和中型SUV,主要原因是SUV车型更容易发挥塑料尾门轻量化、集成化、造型设计自由的优势[10]。同时由于现在电动汽车续航里程的要求,导致对汽车轻量化要求越来越高,再加上复合材料在汽车上的应用越来越多,因此许多新能源汽车也开始采用复合材料尾门来减轻车身质量。

1.2 塑料尾门选材

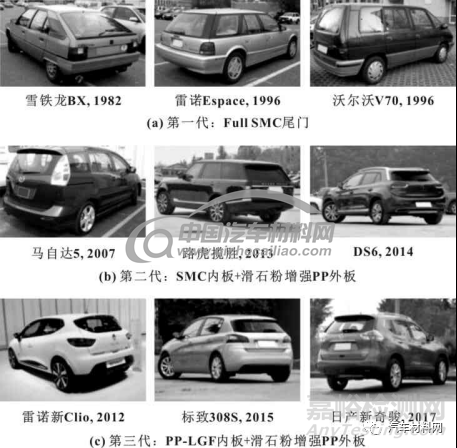

塑料尾门的用材大致经历了3个阶段,如图1所示。

第一代塑料尾门内外板均采用SMC材料,雪铁龙BX在20世纪90年代首次应用该技术来实现尾门轻量化从而提升整车加速性能的目的。但这种材料密度较高,降重效果一般,而且制造工艺采用模压成型,工艺上的限制导致无法实现尾门的立体结构,严重影响到尾门减重效果以及外饰外观等。另外模压工艺的生产周期较长,对大规模生产节拍有一定的制约[11]。再加上近年来日趋严格的 ELV 法规对回收利用的要求,该项技术已逐渐被淘汰。

图1 不同阶段塑料尾门

由于上述种种原因,导致各大主机厂开始开发内板使用复合材料,外板扰流板使用塑性材料的第二代尾门,即通常所说的“Higate”塑料尾门。内板使用SMC材料,模压工艺成型,外板使用PP或者TPO等热塑性塑料,注塑工艺成型。内板采用弹性模量高,刚度和强度都比较好的复合材料,提供力学支撑;外板使用热塑性塑料,提供更加自由的外形设计空间,良好的弹性,轻微碰撞可复原,降低维修成本。而且热塑性塑料通过注塑成型,方便实现自动化生产,有利于降低生产成本,提高生产效率[12-14]。该技术第一次被应用是在2004年雷诺的Modus车型,采用的正是SMC内板、TPO外板的形式,两者通过涂胶工艺进行装配。其他代表车型有2007年马自达5、2012款路虎极光、2013年标致C4毕加索等。

本文的研究材料包括新鲜未加工、新鲜带壳水煮和晒干后带壳水煮处理的花生,通过凯式定氮法比较花生总蛋白含量,利用质谱法检测各主要过敏原蛋白的含量和花生过敏原肽段在热加工前后的变化,以期为研究热加工对花生蛋白结构和致敏性的影响提供理论依据。

由于2014年欧洲开始实施欧六排放标准,以及2020年的碳排放目标乃至2050年的碳排放目标的提出,主机厂不得不在整车各个系统上想办法,以力求最大化减少排放物和燃油消耗[15]。为实现这一目标,各主机厂及其供应商不断探索,研发了第三代尾门:全TP塑料尾门,内板使用长玻纤增强的PP(LGF+PP),外板和扰流板使用PP或者TPO,全部使用注塑工艺成型,然后使用涂胶工艺进行装配。尾门常用的长玻纤增强PP材料与SMC材料相比(见表4),弯曲模量可以达到8 000 MPa以上,密度为1.2 kg/m3左右,仅为SMC的1/4,钢材的1/6,降重效果比较明显,另外由于PP+LGF

材料使用的添加剂要少一点,所以挥发物少,在VOC检测上有优势;采用注塑成型,自动化程度比模压要高;并且注塑的生产循环速度要比模压快,加之自动化程度提高,所以在生产效率上也有优势[16-18]。因此塑料尾门正朝着全TP尾门方向发展。目前采用该技术的已量产的车型主要有:新一代日产奇骏、宝马i3、标致雪铁龙308s、福特Kuga、雷诺新Clio以及斯巴鲁R1等。

表4 尾门不同材料属性对

1.3 塑料尾门制造工艺

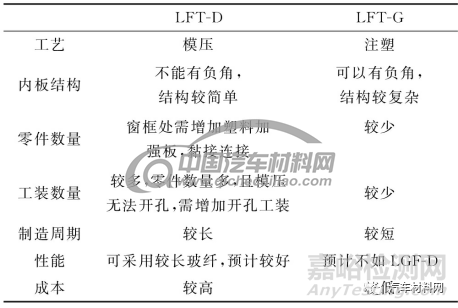

复合材料尾门工艺方案主要有LFT-G与LFT-D两种,具体工艺步骤分别如图2和图3所示。综合对比两种工艺的优缺点,结果见表5。其中,LFT-G工艺方案采用热塑性塑料熔体和玻璃纤维无捻粗纱在特制的模头内进行包覆、浸渍,然后进行牵伸、切粒的生产工艺。短切后的粒子可以采用注塑或模压的工艺制成各种产品,较为简单,工装的数量也较少,且制造周期短,但成型的尾门性能不如LFT-D。LFT-D采用一套复杂的模压工艺流程:在双螺杆挤出机内将玻璃纤维无捻粗纱和热塑性塑料进行混合浸渍,然后将混合料直接采用注塑或模压的工艺制成各种产品,复合材料制造现场如图4所示。但在窗框处需增加塑料加强板来弥补工艺缺陷,同时模压工艺无法开孔,因此工装时需额外增加开孔步骤。虽然性能较好,但预计成本、制造周期等各方面都不如LFT-G[19-21],推荐使用LFT-G工艺方案。

图2 塑料尾门LFT-G工艺

图3 塑料尾门LFT-D工艺

表5 LFT-D工艺和LFT-G工艺对比

图4 塑料复合材料制造

2 塑料尾门结构设计要点

塑料尾门的结构设计除了与材料相关外,还与整车造型设计、布置以及功能相关。通过研究对标分析现有市场上数款量产车型的塑料尾门结构,以下一些尾门结构的设计及布置应重点关注。

2.1 尾门分块结构设计

根据造型不同,塑料尾门可以实现不同的分块:(1)内、外板各为一个整体,外板同时集成扰流板,如图5(a)所示,代表车型为日产新奇骏;(2)外板分上下两块,内板为整体结构,同时在上外板集成扰流板[22],如图5(b)所示,代表车型为标志308S;(3)外板分为两块,内板为整体结构,外板不集成扰流板如图5(c)所示,代表车型为路虎极光。

图5 塑料尾门内外板分块设计

2.2 内饰板集成

结构设计时将内板与左/右饰板和上饰板做成一体,这样既不失美观,同时又可以达到减轻质量和降低成本的目的。但集成内饰板后,尾门设计时需要考虑以下问题:(1)造型时需要考虑出模角度;(2)在内外板之间需预埋线束;(3)需要预留空间来安装维修雨刮、锁、尾灯等。

2.3 扰流板集成

将扰流板与尾门外板集成,做成一体式结构,可以进一步降低质量和成本,同时减少装配和密封问题,如图6所示。但需要考虑集成扰流板后的影响:(1)尾门装配顺序发生变化,后风挡玻璃安装粘贴在外板上面;(2)影响高位制动灯的安装布置方式;(3)车顶处的胶水在压合过程中容易挤跑胶水,形成虚粘的情况造成漏水。

图6 扰流板与尾门外板集成

2.4 尾门配重块设计

由于塑料尾门相较于传统钣金件尾门质量大幅度减轻,因此在开关过程中可能存在尾门振动的情况。为解决上述问题,目前主要采取的措施就是尾门内板上安装配重块,吸收尾门在开关过程中的振动[23]。如图7所示为日产新奇骏安装在尾门内板底部的配重块,质量大约为0.2 kg,在减轻振动的同时,对轻量化不会造成较大的影响。

图7 日产新奇骏尾门配重块

2.5 包边结构变化

塑料尾门内板与外板通过黏胶连接,黏胶的宽度和厚度分别取10~30 mm和1.0~3.0 mm。考虑材料特性,外板不可能形成像钣金件外板那样的包边结构。因此为了减少黏接外露和溢胶,以防影响美观,日产新奇骏、英菲尼迪QX50等车型的尾门外板都采用增加翻边,用来遮挡内外板涂胶间隙、内板边界结构,如图8所示。

图8 尾门翻边

2.6 塑料尾门新结构

塑料尾门相较于传统钣金尾门,除了上述新型设计及布置方式外,发现少数车型塑料尾门还有以下两点结构:(1)尾门外板贴片:日产新奇骏、英菲尼迪QX50均在扰流板处增加厚度约0.1 mm的铝箔贴片,可以起到隔热作用,如图9(a)所示;(2)T型垫圈:奇瑞小蚂蚁、英菲尼迪QX50在尾门内板上铰链、气弹簧、门锁安装孔增加T型垫圈(厚度分别为1.0 mm和1.5 mm),用以提升局部安装强度,如图9(b)所示。

图9 塑料尾门新结构

3 复合材料尾门应用前景

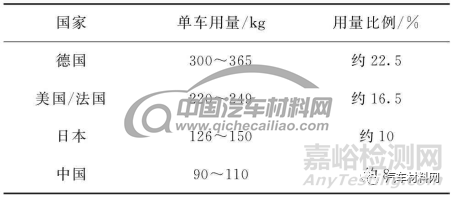

随着汽车制造技术向模块化、集成化、轻量化的发展,汽车复合材料的应用已然成为各大汽车制造商车身部件模块化的重要方向,表6统计了现阶段各国塑料复合材料在汽车上的用量,可以看到中国相较于其他汽车工业强国还存在较大差距。

表6 塑料复合材料用量统计(以玻纤增强塑料为主)

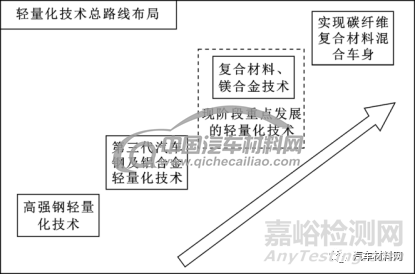

为加快我国汽车工业的发展,国家制造强国建设战略咨询委员会、工业和信息化部于2017年12月联合发布了《节能与新能源汽车技术路线图》,将发展复合材料技术、实现复合材料混合车身及碳纤维零部件的大范围应用作为我国新能源汽车轻量化技术的远期重点发展目标,如图10所示;路线图中对轻量化技术的总体规划,要求新能源汽车企业需要在以纤维增强复材为主的超轻复材方面开展相应的技术提升与产业布局,并进行相应的产线适应性规划。可以预见未来汽车车身部件复合材料占比会越来越大,汽车全TP塑料尾门将成为主流。

图10 轻量化技术总路线

4 结束语

文中重点介绍了复合材料尾门的发展历史,应用现状及其技术发展趋势。通过分析对比目前市面上存在的量产复合材料尾门的结构及特点,归纳总结了复合材料尾门现阶段主要适用的汽车车型以及复合材料尾门开发阶段需要重点关注的结构设计要点,为中国自主品牌汽车大规模开发应用复合材料尾门打下良好的基础。

参考文献:

[1] 冯奇,何健,万党水,等.复合材料在汽车中应用的发展趋势[J].上海汽车,2013(2):50-53.

[2] 张琪,叶鹏程,杨中玉,等.汽车轻量化连接技术的应用现状与发展趋势[J].有色金属加工,2019,48(1):5-13.

ZHANG Q,YE P C,YANG Z Y,et al.Application and development of connecting technique in automobile lightweight[J].Nonferrous Metals Processing,2019,48(1):5-13.

[3] 范子杰,桂良进,苏瑞意.汽车轻量化技术的研究与进展[J].汽车安全与节能学报,2014,5(1):1-16.

FAN Z J,GUI L J,SU R Y.Research and development of automotive lightweight technology[J].Journal of Automotive Safety and Energy,2014,5(1):1-16.

[4] 俞雁.乘用车车门总成材料轻量化技术研究[D].广州:华南理工大学,2014.

[5] 邢号彬,付燕鹏,谭敦松,等.复合材料尾门轻量化设计[J].上海汽车,2017(2):37-39.

[6] 马秋,宋伟华,梁娜,等.适用于汽车尾门板的热塑性材料力学行为研究[J].中国塑料,2017,31(8):84-87.

MA Q,SONG W H,LIANG N,et al.Study on mechanical behaviors of thermoplastic materials used for automobile rear door panels[J].China Plastics,2017,31(8):84-87.

[7] 袁廷辉.某微客尾门的布置设计及轻量化设计研究[D].镇江:江苏大学,2017.

[8] FREMGEN C,MKRTCHYAN L,HUBER U,et al.Modeling and testing of energy absorbing lightweight materials and structures for automotive applications[J].Science and Technology of Advanced Materials,2005,6(8):883-888.

[9] 朱平,张宇,葛龙,等 .基于正面抗撞性仿真的轿车车身材料轻量化研究[J].机械工程学报,2005,41(9):207-211.

ZHU P,ZHANG Y,GE L,et al.Research on lightweight of auto-body material based on crashworthiness simulation[J].Chinese Journal of Mechanical Engineering,2005,41(9):207-211.

[10] 成艾国,沈阳,姚佐平.汽车车身先进设计方法与流程[M].北京:机械工业出版社,2011.

[11] 胡朝辉.面向汽车轻量化设计的关键技术研究[D].长沙 :湖南大学,2010.

[12] 彭涛.微型轿车车门系统分析与研究[D].武汉:武汉理工大学,2013.

[13] 吴洪亮.基于等刚度原理的铝合金车门多目标优化[D].合肥:合肥工业大学,2014.

[14] 庄辉,刘学习,任璞.长玻纤增强聚丙烯复合材料的力学性能比较[J].塑料工业,2007,35(4):24-26.

ZHUANG H,LIU X X,REN P.Mechanical properties comparison of long glass fiber reinforced PP composite[J].China Plastics Industry,2007,35(4):24-26.

[15] 王平,郑松林,吴光强.基于协同优化和多目标遗传算法的车身结构多学科优化设计[J].机械工程学报,2011,47(2):102-108.

WANG P,ZHENG S L,WU G Q.Multidisciplinary design optimization of vehicle body structure based on collaborative optimization and multi-objective genetic algorithm[J].Journal of Mechanical Engineering,2011,47(2):102-108.

[16] 南文焕.SMC汽车尾门VOC控制技术研究[J].汽车工艺与材料,2019(6):17-19.

[17] SCHONEMANN M,SCHMIDT C,HERRMANN C,et al.Multi-level modeling and simulation of manufacturing systems for lightweight automotive components[J].Procedia CIRP,2016,41:1049-1054.

[18] 卢慰.轿车车门-密封条系统建模及优化[D].上海:上海交通大学,2008.

[19] 李飞,王帅,郭永奇.某SUV车型塑料尾门的设计开发[J].汽车实用技术,2019(11):120-124.

LI F,WANG S,GUO Y Q.Design and development of plastic tailgate for a SUV vehicle[J].Automobile Applied Technology,2019(11):120-124.

[20] GOEDE M,STEHLIN M,RAFFLENBEUL L,et al.Super light car—lightweight construction thanks to a multi-material design and function integration[J].European Transport Research Review,2009,1(1):5-10.

[21] 周利民,班正逸,刘少峰.后背门气弹簧设计探析[J].汽车实用技术,2013(11):70-75.

ZHOU L M,BAN Z Y,LIU S F.The design and research of tail door gas spring[J].Automobile Applied Technology,2013(11):70-75.

[22] 周伟,崔建昆,侯海晶.车身断面设计及其在车门设计中的应用研究[J].机械设计与制造,2006(10):20-21.

ZHOU W,CUI J K,HOU H J.Body section design and it’s application and research to door design[J].Machinery Design & Manufacture,2006(10):20-21.

[23] 魏京功.轿车前门布置设计方法研究[D].长春:吉林大学,2009.

来源:汽车零部件