您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-08-22 23:51

01、金属基复合材料简介

金属基复合材料 (metal matrix composites),简称 (MMCs)是以金属及其合金为基体,与一种或几种金属或非金属增强相人工结合成的复合材料。其增强材料大多为无机非金属,如陶瓷、碳、石墨及硼等,也可以用金属丝。它与聚合物基复合材料(PMCs)、陶瓷基复合材料(CMCs)以及碳/碳复合材料一起构成现代复合材料体系。

金属基复合材料具有以下的优势特点:

1)高比强度、高比模量

2)导电、导热性能

3)热膨胀系数小、尺寸稳定好

4)良好地高温性能

5)耐磨性好

6)疲劳性能和断裂韧度好

7)性能再现性及可加工性好

8)不吸潮、不老化、气密性好

金属基复合材料与其他复合材料的不同点在于:

1)MMCs的基体是纯金属或合金,而非聚合物或陶瓷。

2)尽管与相应的未增强的金属基体合金相比,MMCs的延展性和韧性较低,但与陶瓷或CMCs相比,MMCs具有较高的延展性和韧性。

3)与PMCs一样,MMCs中增强体的主要作用是提高强度和模量。而 CMCs中增强体通常用来改善材料的损伤容限。

4)通常来说,MMCs的承热能力高于PMCs,但低于陶瓷和 CMC。

5)低增强体含量到中等增强体含量的MMCs通常可采用与未增强金属同样的加工成型工艺 。

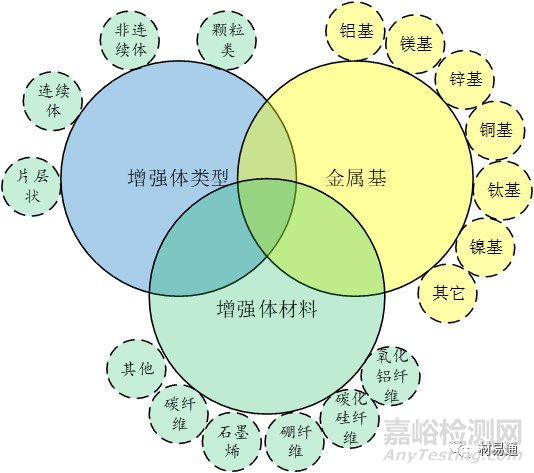

02、金属基复合材料体系

金属基复合材料体系通常可简单地由作为基体的金属合金名称以及陶瓷增强体的材料类型、体积分数和形态来命名。如6061A1/30v/oSiC,指的是30%体积分数的碳化硅颗粒作为增强体的非连续增强6061铝合金,而连续增强的MMCs可由 SiCf来表示。

03、基体材料

金属是用途极为广泛的工程材料。通过选择适当的合金成分和热机械加工方法,金属材料可表现出多种易于控制的特性。金属合金之所以在工程中广泛应用不仅是因为其强度和韧性,还因为其拥有多种简单廉价的零部件加工工艺。金属基复合材料的发展反映了对使用单一金属无法获得的性能的需求。因此,通过在金属中添加增强体得到的复合材料可能同时提高比刚度、疲劳和耐磨损性,也可能在提高比强度的同时获得所需的热特性(如降低热膨胀系数和热导率)。然而,改进其性能所带来的高成本将是金属基复合材料潜在应用所面临的一大挑战。

MMCs与PMCs或CMCs相比,具有不同的性能组合和工艺方法,这是由于作为基体材料的金属与聚合物和陶瓷间的固有区别,也少量取决于所用增强体的性质。纯金属是不透明且有光泽,一般具有良好的导热性和导电性;抛光后往往可反光;同时,大多数金属都具有良好的延展性但密度较高。这些特性反映了金属中原子结合的本质,这些原子有失去电子的趋向;产生的自由电子“气”固定了正价金属离子。相反,陶瓷和聚合物是元素的化合物,陶瓷中的分子间结合和聚合物中的分子间结合的特点是原子间的电子共用或原子间的电子迁移。陶瓷和聚合物中缺乏自由电子(由于分子间的范德华力结合,聚合物中没有自由电子)导致其导热性和导电性较差,并且与金属材料相比,可塑性和韧性也较差。

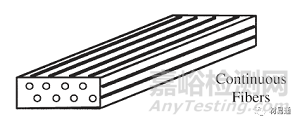

MMCs中影响基体合金选择的重要因素之一就是复合材料是否为连续或非连续增强。采用连续纤维作为增强体会使绝大部分的载荷施加到增强纤维上,因此,纤维强度决定了复合材料的强度。基体合金的主要作用是将载荷有效地传递给纤维,并在纤维发生失效时钝化裂纹,因此,这些连续增强金属基复合材料基体材料的选择更着重于韧性而不是强度。基于上述讨论,低强度、高延展性、高韧性基体合金可用于连续增强的金属基复合材料中。对于非连续增强金属基复合材料,可能由基体决定复合材料的强度。因此,基体的选择将受到复合材料强度需求的影响。此外,还需要考虑的因素有:在制备或服役过程中由于增强体/基体的潜在反 应可能导致复合材料性能的下降;增强体和基体间由于热膨胀错配引起的热应力;基体疲劳行为对复合材料循环响应的影响。

基体材料形式与类型

金属材料通常可制成多种多样的产品形式为后续的加工生产做准备,这些形式有铸造重熔料和锻造材料,包括丝、箔材、板材、棒材、各种挤压型材以及粉末。许多这些不同形式的金属都可用于生产MMCs。像液态金属浸渗这样的熔融加工方法要求有可重熔组分。

许多金属基复合材料的应用需考虑多个方面而不只是强度(如电触头),因此,对基体材料的类型就有相应的要求。纯金属通常软且弱,具有较高的热导率和电导率。这是因为导致易塑性变形、低强度及高延展性的因素同时也使 自由电子易于运动,从而也导致较高的热导率和电导率。因此,需同时满足高热导率或电导率、高强度以及高耐磨特性的材料,例如触电材料,可选用陶瓷增强纯金属基体的复合材料。基体合金也可以按熔点分类。具有超高熔点的材料,如钼、铌和钨称为耐火材料,意思是难以熔化。如铁、镍和铜等金属被认为表现出一般的熔化行为,而铝和镁是熔点较低的材料。目前,已用作金属基复合材料基体的合金体系包括铝、铜、铁(钢)、镁、镍以及钛。

金属基体的选择原则

|

应用 |

要求 |

金属基体 |

|

航天航空 |

高比强度、高比模量、尺寸稳定性 |

Al、Ti |

|

高性能发动机 |

高比强度、高比模量、耐高温性能 |

Ti、Ni、金属间化合物 |

|

汽车发动机 |

耐热、耐磨、导热、高温强度、低成本 |

铝合金 |

|

集成电路 |

高导热、低热膨胀 |

Ag、Cu、Al (石墨纤维、金刚石纤维、碳化硅颗粒) |

|

航天及汽车 零件 |

< 450℃ |

Al合金、Mg合金 |

|

航空发动机 零件 |

450℃~700℃ |

Ti合金 |

|

燃气轮机 发动机叶片 |

>1000℃ |

Fe、Ni、金属间化合物 |

04、增强体材料

MMCs的增强体材料可以是非连续纤维或添加到金属基体的第二相,其将导致一些性能的改善,通常是强度和/或刚度的提高。MMCs中最常用的增强体材料有陶瓷(氧化物、碳化物和氮化物等),其特性是在室温和高温环境下均具有高强度和高刚度。常用的MMCs增强体材料有SiC,Al2O3、TiB2、B4C和石墨,金属增强体则不常用。

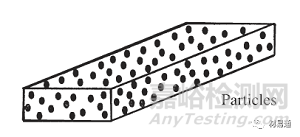

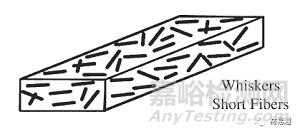

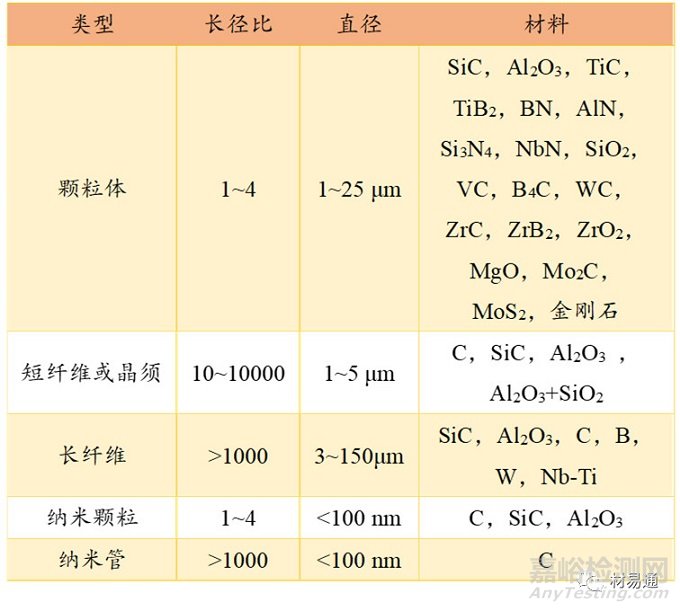

增强体可以分为两大类 :①颗粒或晶须;②纤维。纤维增强体还可细分为连续和非连续。纤维增强了其铺设方向上的强度,但在垂直于纤维铺设方向上的强度低是连续纤维增强复合材料的特征。另外,非连续增强的MMCs表现出更多各向同性特征。在一些MMCs体系中,两种或多种增强体的存在会使复合材料表现出特定的性能。

增强体的作用取决于其在MMCs中的形态。颗粒或晶须增强 MMCs中,基体是主要的承载组分。增强体的作用是通过机械约束作用阻止基体变形来使复合材料增强增硬。这种约束通常是颗粒间间距与颗粒直径比值的函数。在连续纤维增强MMCs中,增强体是主要的承载组分。金属基体的作用是将增强体结合到一起并且传递和分配载荷。非连续纤维增强 MMCs则显示出介于连续纤维增强和颗粒增强复合材料之间的特征。通常来说,增强体的加人提高了材料的强度、刚度和热容,但降低了所得MMCs的热膨胀系数。当与高密度的金属基体结合时,增强体还可降低复合材料的密度,从而可以提高某些性能例如比强度。

用于金属基复合材料的典型增强体

05、 增强体特性

作为金属基复合材料的增强体应具有以下基本特性:

能明显提高金属基某种所需特性的性能

如高的比强度、比模量、高导热性、耐热性、耐磨性、低热膨胀性等。

良好地化学稳定性

在金属基复合材料制备和使用过程中其组织结构和性能不发生明显地变化和退化,与金属基体有良好的化学相容性,不发生严重的界面反应。

与金属有良好地润湿性

通过表面处理能与金属基体良好润湿、复合和分布均匀。

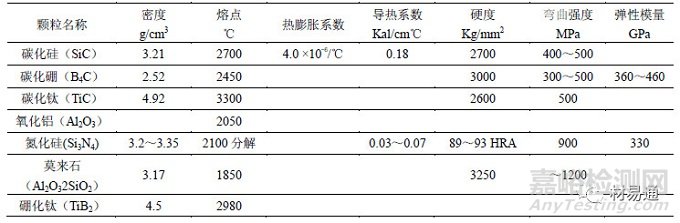

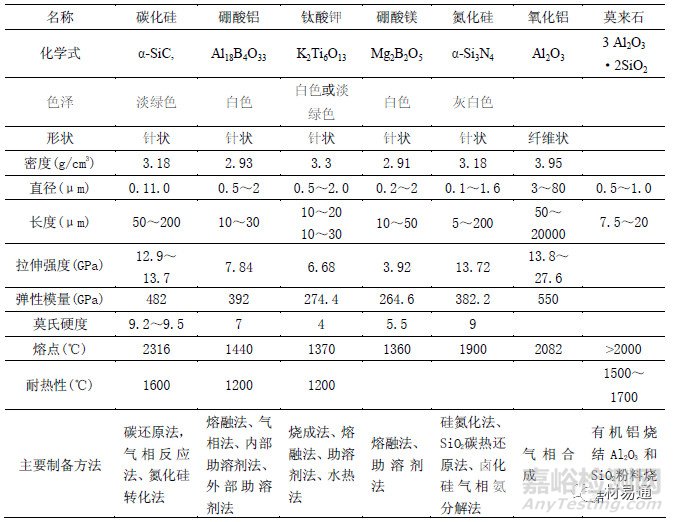

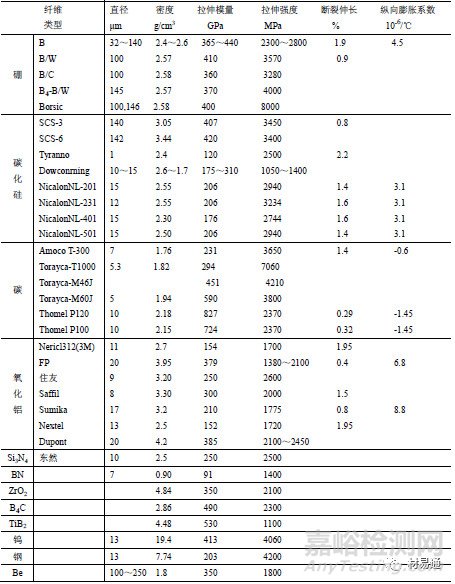

06、增强体基本物性参数

典型颗粒物增强体的物性参数

典型晶须增强体的物性参数

典型纤维增强体的物性参数

07、增强体其他性质

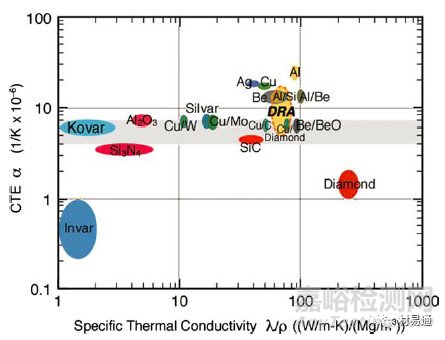

新一代电子封装材料的研发主要以高热导率的碳纳米管。金刚石。高定向热解石墨作为增强相,可望获得高导热、低膨胀、低密度的理想电子封装材料。

材料热管理性能的比较应用

(CTE-低热膨胀系数)

用于热沉的金属基复合材料的性能

|

代数 |

增强体 |

基体 |

导热系数 |

线膨胀系数 |

密度 |

|

W/mK |

ppm/K |

g/cm3 |

|||

|

第 1 代 |

Cu |

W |

160~190 |

5.7~8.3 |

15~17 |

|

Cu |

Mo |

180~200 |

7.0~7.1 |

9.9~10 |

|

|

第 2 代 |

SiC颗粒 |

Al |

240 |

7~9 |

2.9~3.1 |

|

非连续碳纤维 |

铜 |

xy:300 z:200 |

6.5~9.5 |

6.8 |

|

|

SiC颗粒 |

Cu |

320 |

7.0~10.9 |

6.6 |

|

|

碳泡沫 |

Cu |

350 |

7.4 |

5.7 |

|

|

第 3 代 |

长碳纤维 |

Cu |

xy:400~420 z:200 |

0.5~16 |

5.3~8.2 |

|

石墨薄片 |

Al |

xy:400~600 z:80~110 |

4.5~5.0 |

2.3 |

|

|

金刚石 颗粒 |

Al |

550~600 |

7.0~7.5 |

3.1 |

|

|

金刚石+SiC 颗粒 |

Al |

575 |

5.5 |

- |

|

|

金刚石 颗粒 |

Cu |

600 |

5.8 |

5.9 |

|

|

金刚石 颗粒 |

Al |

400~600 |

5.8 |

5.8 |

|

|

金刚石 颗粒 |

Mg |

550 |

8 |

- |

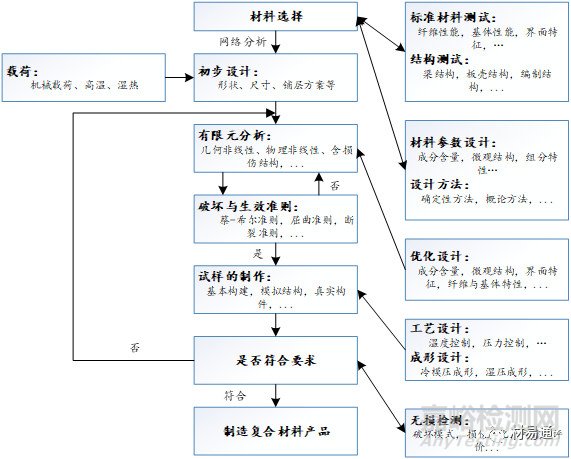

08、金属基复合材料的设计思路

金属基复合材料结构的一体化模拟设计与制造流程

09、金属基复合材料制造的关键问题

|

关键问题 |

解决办法 |

|

加工温度高 |

尽量缩短高温加工时间,使增强材料与基体界面反应时间降低至最低程度; 通过提高工作压力使增强材料与基体浸润速度加快; 采用扩散粘接法可有效地控制温度并缩短时间 |

|

增强体与基体浸润性差 |

加入合金元素,优化基体组分,改善基体对增强材料的浸润性,常用的合金元素有:钛、锆,铌、铈等; 对增强材料进行表面处理,涂敷一层可抑制界面反应的涂层,可有效改善其浸润性,表面涂层涂覆方法较多,如化学气相沉积,物理气相沉积,溶胶- 凝胶和电镀或化学镀等。 |

|

增强材料在基体中的均匀分布 |

对增强材料进行适当的表面处理,使其浸渍基体速度加快; 加入适当的合金元素改善基体的分散性; 施加适当的压力,使其分散性增大。 |

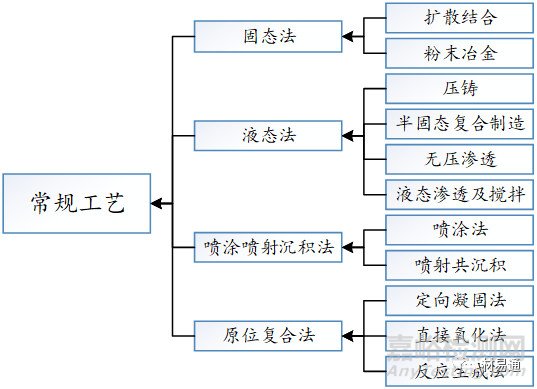

10、金属基复合材料制备工艺及方法

1)原位自生法

原位自生法(in-situ synthesis)是指通过金属盐与液态金属的高温化学反应原位生成特定陶瓷增强体的制备方法,基体金属常见的有铝合金、镁合金、钛合金以及钢铁合金等。原位自生法的优点在于陶瓷相与基体合金界面结合好,增强相尺寸可以控制到纳米级别,在提高基体合金强度的同时塑性损失不大。制备的金属基复合材料可以后期轧制成型,或重熔铸造成型,增强体的体积分数较低,通常在10%以下时可获得较好的性价比,民用市场潜力很大。

2)搅拌铸造法

搅拌铸造法(stirring casting)是将颗粒状的陶瓷增强体加入到熔融态或者半熔融态的金属中,然后借助机械搅拌或超声搅拌使增强体颗粒均匀分散并随后凝固成型的方法。为保证金属熔体的流动性,增强体体积分数一般不超过20%。搅拌铸造工艺装备简单,成本低,可制备大体量复合材料胚体,并且可以重熔铸造成型。

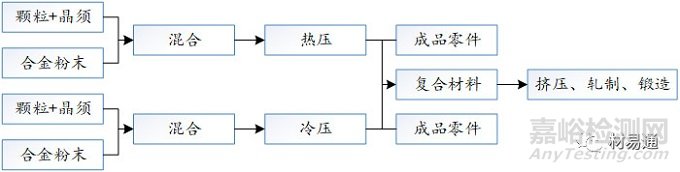

3)粉末冶金法

粉末冶金法(powder metallurgy)是将粉末状的增强体与粉末状的金属基体按照一定比例混合,先在模具中冷压成型,然后真空除气,再热压烧结成型的方法,这是目前国内外普及程度最高的技术。为了保证复合材料组织中基体的连续性,目前批量化应用的复合材料体积分数通常在20%左右。制备材料经过后期的真空热等静压、轧制以及热挤压成型,可以获得较高的力学性能。

4)压力浸渗法

作为液态法制备技术,压力浸渗法(pressure infiltration)又称挤压铸造法,将液态金属通过外界压力强行突破表面张力浸渗到增强体预制件中,随后凝固成型获得金属基复合材料。压力浸渗法的优势在于适用于纤维、晶须、粉末、纳米颗粒等各类增强体,适用于各类基体合金,可获得较好的界面强度,材料可设计性强。通常颗粒增强复合材料的体积分数在40%~70%。根据工艺环境不同,压力浸渗分为真空压力浸渗和大气环境下压力浸渗两大类。真空压力浸渗法为保证在较低压力下克服浸渗阻力,通常颗粒尺寸较大(比表面积较小);为保证毛细管作用的必要间隙,体积分数较高(60%左右)。这种方法易于获得高刚度、高导热、低膨胀等特殊性能的金属基复合材料,可以实现复杂构件的免加工一次成型,广泛应用于大功率电子器件热沉。

11、金属基复合材料工艺与选材

|

类别 |

工艺 |

适用体系 |

|

|

增强体 |

基体 |

||

|

固态法 |

粉末冶金法 |

SiC、Al2O3、BC (颗粒、晶须、短纤维) |

Al、Cu、Ti |

|

热压法 |

B、SiC、C(Gr)、W |

Al、Cu、Ti、耐热合金 |

|

|

热等静压 |

B、SiC、W |

Al、Ti、超合金 |

|

|

挤压+拉拔轧制法 |

- |

Al |

|

|

液态法 |

挤压铸造法 |

SiCp、Al2O3、C (颗粒、晶须、短纤维) |

Al、Cu、Zn、Mg |

|

真空压力渗透法 |

纤维、晶须、颗粒 |

Al、Cu、Ti、Mg |

|

|

搅拌法 |

颗粒、短纤维 |

Al、Zn、Mg |

|

|

共沉积法 |

SiCp、Al2O3、TiC、B4C等颗粒 |

Al、Ni、Fe |

|

|

真空铸造法 |

C、Al2O3连续纤维 |

Mg、Al |

|

|

原位复合法 |

反应自生法 |

|

Al、Ti |

|

其他 |

电镀、化学镀 |

SiCp、Al2O3、B4C等颗粒、碳纤维 |

Ni、Cu |

|

喷涂法 |

热喷涂法 |

SiCp、TiC颗粒 |

Ni、Fe |

12、金属基复合材料制备工艺流程

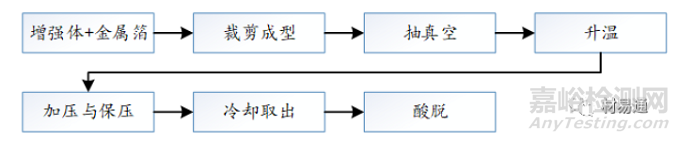

粉末冶金法工艺流程图

成品:SiCp/Al、SiCW/Al、Al2O3/Al、TiB2/Ti等金属基复合材料零部件、板材或锭坯等

热压法工艺流程图

成品:钨丝-超合金、钨丝-铜

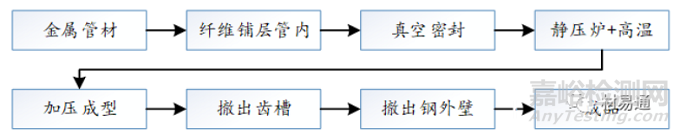

热等静压法工艺流程图

成品:B/Al、SiC/Ti 管材

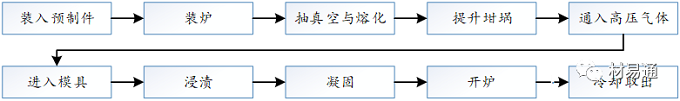

真空压力浸渍技术的工艺流程图

成品C/Al、C/Cu、C/Mg、SiCp/Al、SiCW+SiCp/Al 等复合材料零部件、板材、锭坯等

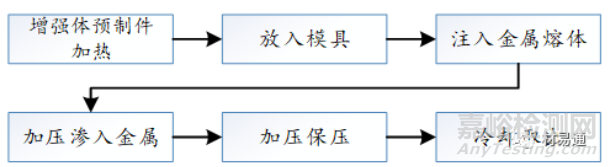

挤压铸造工艺流程图

成品:SiCp/Al、SiCW/Al、C/Al、C/Mg、Al2O3/Al、SiO2/Al 等复合材料及其零部件、板材和锭坯等。

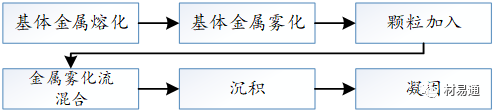

共喷沉积工艺流程图

可用于铝、铜、镍、钴等有色金属基体,也可用于铁、金属间化合物基体;可加入SiC、Al2O3、TiC、Cr2O3、石墨等多种颗粒;产品可以是圆棒、圆锭、板带、管材等

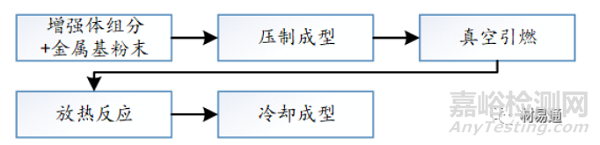

自蔓延高温合成法工艺流程图

成品:AlB12/Ti、Al2O3-TiAl3/Al等铝基复合材料

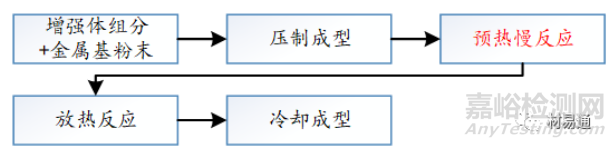

放热弥散法法工艺流程图

成品:TiC/A1、TiB2/Al、TiB2/Al-Li 等铝基复合材料

13、金属基复合材料的界面

机械结合:由粗糙的增强物表面及基体的收缩产生的摩擦力完成;

溶解和润湿结合:基体与增强物之间发生润湿,并伴随一定程度的相互溶解;

反应结合:基体与增强物之间发生化学反应,在界面上形成化合物面产生的一种结合形式;

交换反应结合:基体与增强物之间通过扩散发生元素交换的一种结合形式;

混合结合:多种结合方式组合。

14、金属基复合材料的应用

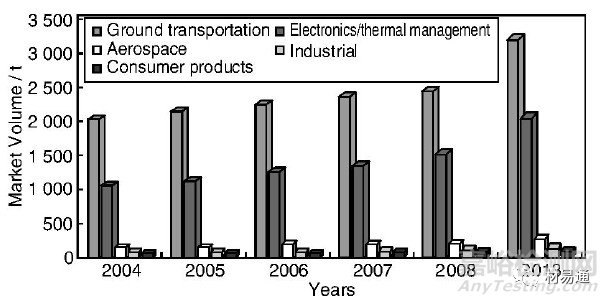

MMCs市场可细分为陆上运输、电子/热控、航空航天、工业、消费产品等5个部分。

金属基复合材料全球市场

陆上运输领域

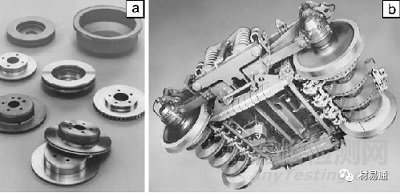

对于成本极端计较的汽车市场,唯一能接受的只有铝基MMCs。MMCs主要用于耐热耐磨的发动机和刹车部分(如活塞、缸套、刹车盘和刹车鼓),或用于需要高强度模量运动部件(如驱动轴、连杆)。

在陆上运输领域消耗的MMCs中驱动轴的用量超过50%,汽车和列车刹车件的用量超过30%。

汽车刹车鼓和刹车碟(a)

火车转向架及刹车盘(b)

电子/热控领域

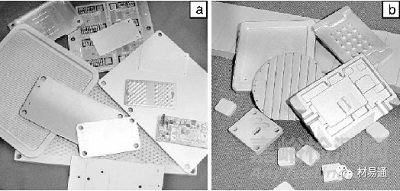

如果以产值排序,高产品附加值的电子/热控领域是第一大MMCs市场,产值比例超过60%。

以SiCp/Al复合材料为代表的第二代热管理材料主要用作微处理器盖板/热沉、倒装焊盖板、微波及光电器件外壳/基座、高功率衬底、IGBT基板、柱状散热鳍片等。其中,无线通讯与雷达系统中的视频与微波器件封装构成其最大的应用领域,其第二大应用领域则是高端微处理器的各种热管理组件。

SiCp/Al 微处理器盖板(a)

SiCp/Al 光电封装基座(b)

航空航天领域

航空航天领域应用最多的是铝基和钛基复合材料。

铝基MMCs应用包括风扇导向叶片、武器挂架、液压系统分路阀箱等,SiC铝基MMCs应用于波导天线、支撑框架及配件、热沉等。

钛基MMCs应用于燃气涡轮发动机的接力器活塞。

F-16的腹鳍采用金属基复合材料

其他领域

|

序号 |

MMCs材料 |

应用 |

|

1 |

Cu基、Ag基 |

电触头材料 |

|

2 |

TiC增强铁基 |

耐磨材料、高温结构材料 |

|

3 |

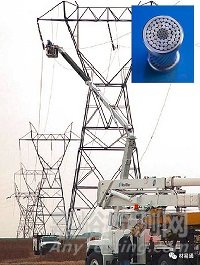

Saffil纤维增强铝基 |

输电线缆 |

|

4 |

B4C增强铝基 |

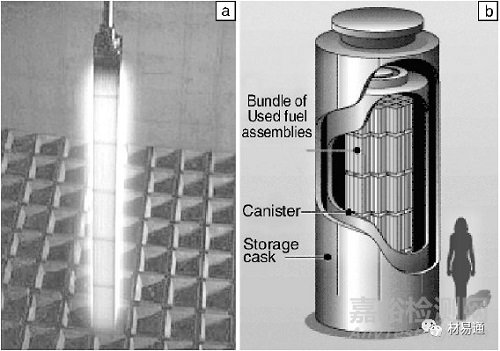

中子吸收材料 |

|

5 |

… |

… |

B4Cp/Al MMCs用于废核燃料贮存

贮存水池((a),贮存桶(b)

输电线路用金属基复合材料

15、金属基复合材料发展趋势

多元/多尺度MMCs

通过引入不同种类、不同形态、不同尺度的增强相,利用多远增强体本身物性参数不同,通过相与相、以及相界面与界面之间的耦合作用,呈现出比单一增强相复合条件下更好的优越性能。

微结构韧化MMCs

通过将非连续增强MMCs分化区隔为增强体颗粒富集区(脆性)和一定数量、一定尺寸、不含增强体基体区(韧性),这些纯基体区域作为韧化相将会具有阻止裂纹扩展,吸收能力的作用,从而使MMCs的损伤容限得到提高。

层状MMCs

受自然生物叠层结构达到强、韧最佳配合的启发,韧脆交替的微叠层MMCs研究受到关注。通过微叠层来补偿单层材料内在性能的不足,以满足各种各样的特殊应用需求,如耐高温材料、硬度材料、热障涂层材料等。

泡沫MMCs

多孔金属泡沫具有多孔、减振、阻尼、吸音、散热、吸收热冲击能、电磁屏蔽等多种物理性能,可通过对其引入粘弹性体、吸波涂料等功能组分达到多功能化的需求。

双连续/互穿网络MMCs

双连续微结构设计可使增强体在基体合金中称为连续的三维骨架结构,可更有效地发挥陶瓷增强体的刚度、低膨胀等特性。

16、标准

目前我们MMCs的相关标准严重缺失,MMCs的标准化工作大大落后于美国、日本等发达国家,也滞后于我国MMCs技术及产业的发展。

|

序号 |

标准号 |

标准名称 |

国家 |

|

1 |

ISO-TTA 2-1997 |

Tensile tests for discontinuously reinforced metal matrix composites ambient temperatures |

ISO |

|

2 |

ASTM B976-2011 |

Standard Specification for Fiber Reinforced Alumium Matrix Composite core wire for Aluminum conductors composite reinforced |

美国 |

|

3 |

ASTM D 3553-96R07 |

Standard Test Method for tensile properties of fiber reinforced metal matrix composites |

美国 |

|

4 |

ASTM D 3552-1996 |

Standard Test Method for Tensile Properties of Fiber Reinforced Metal Matrix Composites |

美国 |

|

5 |

JIS H7006-1991 |

金属基质复合材料的术语汇编 |

日本 |

|

6 |

JIS H7401-1993 |

金属基复合材料中纤维的体积百分率的试验方法 |

日本 |

|

7 |

JIS H7407-1995 |

纤维增强金属压缩性能的试验方法 |

日本 |

|

8 |

G/JB 5443-2005 |

高体积分数碳化硅颗粒/铝基复合材料规范 |

中国 |

|

9 |

G/JB 5975-2007 |

碳化硅颗粒增强铸造铝基复合材料规范 |

中国 |

|

10 |

HB 7616-1998 |

纤维增强金属基复合材料层板拉伸性能试验方法 |

中国 |

|

11 |

HB 7617-1998 |

纤维增强金属基复合材料层板弯曲性能试验方法 |

中国 |

|

12 |

GB/T 34558-2017 |

金属基复合材料术语 |

中国 |

|

13 |

GB/T 32498-2016 |

金属基复合材料 拉伸试验 室温试验方法 |

中国 |

|

14 |

GB/T 32496-2016 |

金属基复合材料增强体体积含量试验方法图像分析法 |

中国 |

|

15 |

GB/T 34556-2017 |

铝基复合材料冲击试验方法 |

中国 |

|

16 |

GB/T 35096-2018 |

SiC颗粒增强铝基复合材料 锻材 |

中国 |

|

17 |

GB/T 30599-2014 |

原位颗粒增强ZL101A合金基复合材料 |

中国 |

17、生产商

|

国外 |

国内 |

|

GKN集团 |

银邦金属复合材料股份公司 |

|

3M集团 |

翔科新材料有限公司 |

|

Rio Tinto 力拓 |

南南铝业 |

|

CMT复合金属技术公司 |

南京润邦金属复合材料 |

来源:材易通