您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-09-13 14:37

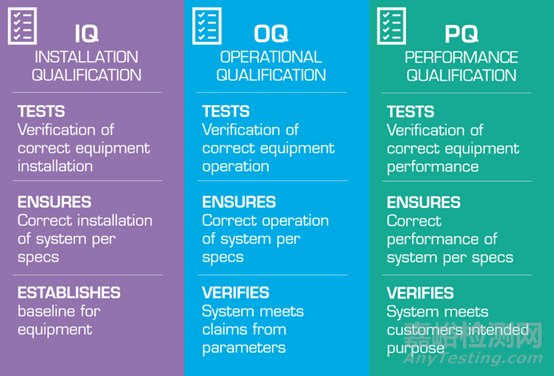

确认是对设备和系统测试的计划、实施和记录,这将构成验证过程的一部分,以证明设备和系统可以按预期执行预定用途。确认也是制药企业质量保证体系的重要组成部分,应当证明设备设施适用于预期用途,可以保证药品具有适当的质量。仪器/设备的确认不是一个单一的、连续的过程,而是许多离散活动的结果。这些活动由四个阶段组成,分别是设计确认(DQ)、安装确认(IQ)、运行确认(OQ)和性能确认(PQ)。

一般而言,制药企业在采购设备时,在URS中会明确DQ、IQ和OQ的服务由设备供应商负责,因此需要制药企业主要承担的是PQ。在2010版GMP附录11第五章第四节“性能确认”中仅有两条内容来阐述PQ。

第十七条:安装和运行确认完成并符合要求后,方可进行性能确认。在某些情况下,性能确认可与运行确认或工艺验证结合进行。

第十八条:应当根据已有的生产工艺、设施和设备的相关知识制定性能确认方案,使用生产物料、适当的替代品或者模拟产品来进行试验/测试;应当评估测试过程中所需的取样频率。

不同的企业对PQ的理解各有不同。某些谨慎的企业在看到“应当根据已有的生产工艺制定PQ方案”时会要求在同一台设备上针对不同的产品分别做PQ,按照“使用生产物料”的要求进行含药物料测试和取样,并要求QC检测API,俨然将设备PQ做成了工艺性能确认PPQ(Process Performance Qualification)。窃以为此法不妥,且耗费巨大,得不偿失。相反地,某些粗犷型公司又过于简化,将PQ做成了“升级版”OQ,仅仅只是在设备OQ范围内对关键技术参数选低、中、高三个点进行测试,只记录参数设定值和实际值,简单对参数的漂移做一个RSD规定,没有记录输出,必要的检测都忽略了,或者仅仅是目测、物理检测,没有真正反应出设备确保产品“适当的质量”的能力。

基于以上情况,作者分享一个混合机性能确认的实例,供各位读者参考。不妥之处,敬请海涵。

材料

方形料桶混合机一台(方形料桶容积2000L),厂家略。

空白辅料(乳糖、微晶纤维素、氧化铁红),辅料规格及供应商略。

方法

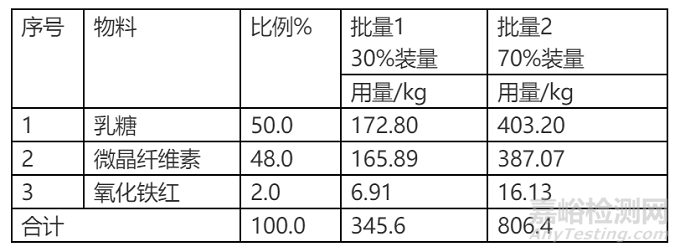

为最大化利用设备工作有效容积,同时满足不同批量产品的混合需求,一般对方形料桶容积的最低装量30%和最高装量70%进行确认。查药用辅料手册(或来自厂家CoA),可知乳糖松密度为0.62g/mL,微晶纤维素松密度为0.34g/mL,氧化铁红松密度为5.2g/mL,根据既定比例,可以预估算得混合物松密度为0.576g/mL,进而设计出不同装量时的批量。当然,也可以通过调整辅料比例,来调节混合物的松密度,改变料桶的装量比例。

表1:30%和70%装量的批量设计

首先将约一半处方量的乳糖过1.2mm振荡筛后加入至2000L料桶中,随后将氧化铁红过1.2mm振荡筛后加入至2000L料桶中,再将微晶纤维素和剩余一半乳糖分别过1.2mm振荡筛后加入至2000L料桶中。随即执行混合操作。30%装量:

由于该混合机OQ的转速范围是3-20rpm,最优转速10-15rpm,故而PQ时选取转速10rpm。另外,混合工序工艺验证通常要求不同混合时长(圈数)的混合均匀度证明混合参数(混合时间*混合转速)的合理性,因此对混合时间(累积混合时间)10min、20min、30min进行考察。当然,这个混合转数和混合时间是可以进行合理调整的,并不是要求固定的,例如可以基于总混合圈数一致来进行说明。

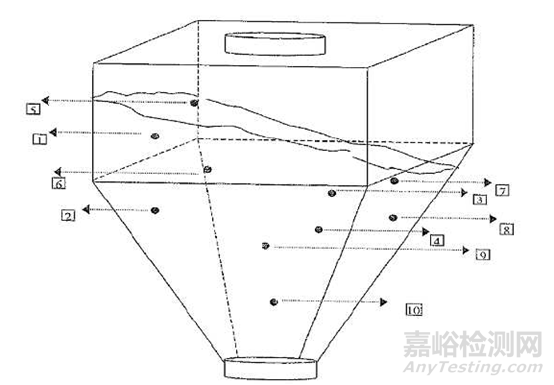

分别在混合10min、20min和30min时,在方形料桶中10个点进行取样,每个点取样3份,1份用作检测,剩余2份备用,取样点见下图。样品收集于取样瓶中并做好相应标识。对样品中色素(氧化铁红)含量进行检测。

可接受标准:

所有含量单值应为90-110%,RSD不超过5%;所有含量单值的平均值为95-105%。

检测结果汇总与分析:

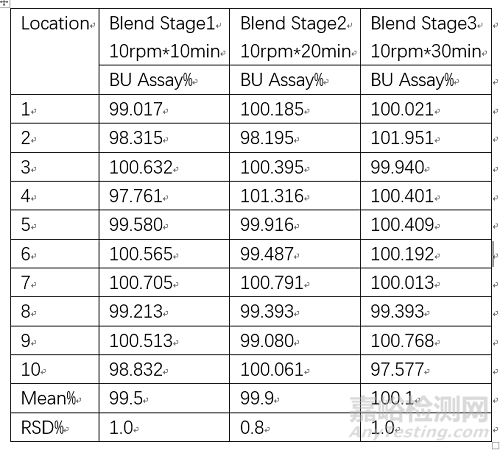

表2:各个混合阶段10个取样点混合均匀度汇总

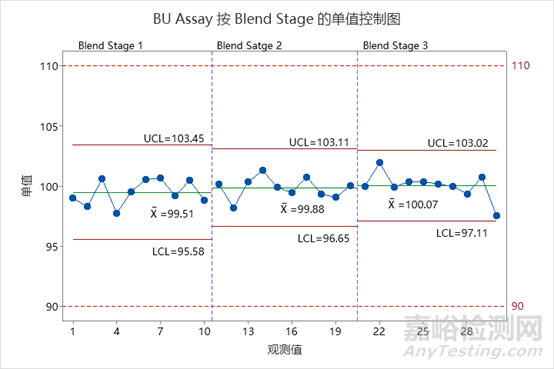

由图表可知,三个阶段所有BU含量单值均在90-110%范围内,且RSD不超过5%;所有BU含量单值的平均值均在95-105%范围内,符合可接受标准。对上述数据进行Minitab单值控制图分析:

70%装量:

生产过程、取样检测及数据分析完全参照上述执行。不再赘述。

总结:

该2000L方形料桶混合机分别进行了最低装量(30%)和最高装量(70%)的性能确认,结果符合预期,即该2000L方形料桶混合机30%-70%的装量范围内可以满足产品的混合要求。

来源:药事纵横