您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-09-15 14:31

PFMEA的第四步失效分析的目的是识别失效原因,失效模式及失效后果,并使用失效网显示它们的关系以进行风险评估,PFMEA失效分析的工具是失效树、失效网。

FPMEA失效分析主要目标是:

1、建立过程、过程步骤及作业要素的每一个功能的失效;

2、识别可能的失效分配给过程要素及过程步骤;

3、运用失效网,将失效关系可视化;

4、作为风险分析基础。

可能的失效是从功能中推断出来的,不是头脑风暴瞎整出来的,失效模式的短语是“名词”加“动词组合成的,如发热丝发热功率下降。

应用确切的指标、数据、事实来描述失效,失效的描述必须是清晰和可理解,不能写不符合、不OK、失效、中断等此类的描述,不足以帮助我们去找到失效原因。通常一个功能可以有多种失效。

失效是从已知的功能中导出和描述的功能失效模式,如没有完成功能或功能受到限制。失效模式应与所识别的功能,要求相对应。下一级单元的功能失效是失效原因,上一级单元的功能失效是失效后果。

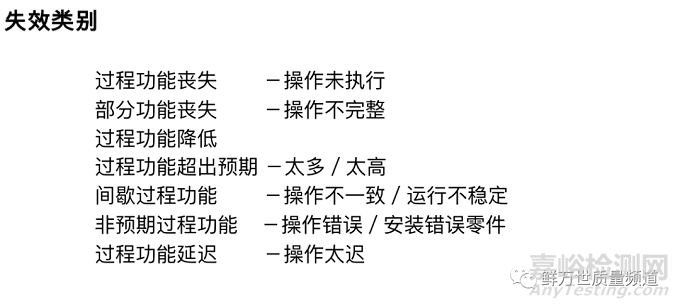

大家都说,失效不是头脑风暴出来的,那到底是如何分析得出的呢?失效是从已知的功能推断出来的,我们PFMEA中的功能中推断出七种失效类别,一个功能不一定会出现所有的七种失效,但要考虑以下的七种失效类别。

过程功能丧失,如:操作未执行、上料时遗漏零件;

部分功能,如:操作不完整,上料时未将零件放到位;

过程功能降低,这个在PFMEA中不适用,不存在DFMEA一样的可靠性;

过程功能超出预期,如:太多,太高,上料时零件放在太多,

间歇过程功能,如:操作不一致,运行不稳定,上料时多时少,不稳定,

非预期功能,如:操作错误,安装错误零件,上料零件型号错误,

过程延迟功能,如:操作太迟。

喝咖啡时的加糖,按以上七种失效分析如下,

过程功能丧失:未加糖,

部分功能丧失:加糖太少了,

过程功能超出预期:加糖太多了,

间歇过程功能:加糖不稳定,时多时少,

非预期过程功能:加错型号的糖,

过程功能延迟:糖加晚了

图上绿色的是功能,

红色就是发生故障,也就是失效。功能的失效由功能推导出来的,下面对应七种失效的状态,

1、突然失效,也就是功能丧失;

2、随时间变化,就是功能可靠性,功能随时间退化;

3、间歇性失效,功能有时候有,功能有时候又没有了;

4、功能过度或功能不足;

5、非预期执行,在错误的时间操作、意外方向、不相等性能;

6、不满足功能等级的要求;

7、功能错误的方向;

通用汽车的七种失效模式的建议,无动作、过量的动作、过少的动作、不一致的动作、不均衡的动作、太慢动作、太快的动作。

过程步骤的功能对应的失效是失效模式,它的下一级人机料环的功能对应的失效是失效原因,它的上一级的功能对应的失效是失效后果,产品的失效是最终失效后果。根据功能推导出失效模式,失效后果及失效原因,在失效分析过程中形成失效链。聚焦元素的失效是失效模式,与其关联的是失效后果和失效原因。到底失效被认为是失效后果、失效模式还是失效原因,取决于失效的聚焦元素,过程步骤的功能对应的失效模式,聚焦元素的失效是失效模式,它的上一级功能的失效是失效后果,它的下一级功能的失效是失效原因。

对失效网进行逻辑连接时,用下面的提问是非常有效的,将失效原因链接到失效模式,

应自问,失效模式为什么或发生?将失效后果链接到失效模式,

应自问,失效模式发生时产生了什么后果?

我们研究的案例是注塑,

聚集元素是过程步骤:烘料。那么含水率小于0.5%是失效模式,

它的上一级是过程,那么注塑对应的失效是失效后果,

外观有气泡,烘料的下一级是作业要素,

作业要素对应功能的失效是失效原因。

如操作工调整了错误的参数。

问:为什么含水率会小于0.5%?

答:因为操作工调整了错误的工艺参数。

问:含水率小于0.5%会产生什么样的影响?

答:拨叉产品外观有气泡。

每三层构成FMEA的失效关系,根据失效网,我们将失效网填入表格中,今天我们以作业步骤为关注元素,将关注元素的失效填入中间的格子里,失效模式是“塑胶粒子含水率大于0.5%”,那么它的失效后果,就是过程项目的失效,从过程项目、在工厂内、运输至工厂、最终用户等四个方面确定失效,

过程项目:拨叉外观有气泡、

工厂内:气泡的产品报废,

运输到客户的工厂:组装线在线排查,挑选不良品,

最终用户:外观体验差,

作业要素功能的失效是失效原因,将作业要素的失效填入失效原因,

失效原因:操作工调整了错误的工艺参数。

PFMEA的失效后果,是过程步骤的失效模式对系统的运行、功能或状态方面的导致的影响。问这样问题:由于失效模式而导致的影响,

下一道工序、外部客户、产品的最终用户的影响?

不要将“拒收”、“顾客不满意、顾客抱怨”,作为后果。这样写没有任何意思,

内部客户包括下一步操作、后续操作、操作指标,如合格率等,

外部客户是OEM工厂,经销商等,

立法机构,法规的要求,

产品最终用户,驾驶员。

如果有不止一个的潜在后果,则需将其全数列出;但是出于分析的目的,在记录严重度等级的时候往往只考虑最坏的情况。

在本工厂内部:假设在工厂中检测到缺陷引起的失效模式的影响(工厂将采取什么行动,例如报废)。

对转运到客户的工厂:假设在运送到下一个工厂之前没有检测到缺陷引起的失效模式的影响(下一个工厂会采取什么行动?),如在线排查,影响生产线停线等。

车辆的最终用户:车辆最终用户将注意到什么,感觉,听到,闻到什么,例如,窗户提升得太慢。

以下问题,能帮助我们确定失效后果,

1、失效模式是否对下游的过程或对设备、操作员造成潜在危害?如果是这样,在FPMEA中应确定由工厂制造或工厂转运造成的影响?对下道工序,后续工序而言,过程失效后果:在操作时无法组装,不能打孔,导致工具过度磨损等。

询问以下问题,能帮助我们确定失效后果,

2、对最终用户有什么影响?不要写“客户抱怨、客户退货,客户不满意”作为后果,要从最终用户将注意或经历的失效后果,如:听到异响、噪音过大,闻到讨厌的气味、外观体验差。在某些情况下,团队在进行分析时可能不知道对最终用户的影响,当这些信息未知时,鲜老师建议:团队应参考DFMEA,因为设计部门有责任将DFMEA的相关信息传递给PFMEA,或者向客户询问图纸上的关键重要特性的严重度。询问以下问题,能帮助我们确定失效后果,

3、如果产品在到达最终用户之前检测到失效后果,会发生什么情况?识别PFMEA中在本工厂或转运到工厂的制造影响。比如生产线停线、产品100%报废、作业要素的功能的失效就是失效原因,

失效原因分析从4M着手进行分析。

“人”,指错误的动作要领,一般在标准化作业中加以规范。不是指“人员培训合格,技能达标等”,我们默认操作人员是培训合格,技能是达标的。考虑人员的操作错误记录下来,不能写“不按作业指导书作业”如:在拧紧螺丝这一过程步骤中,失效原因是“打紧枪与钣金面不垂直”。

“机”,指设备、工装 、模具、刀具的精度和状态,一般在预防性和预知性保养中加以管控。我们默认设备的设计是合格的,但要特别关注后续的使用过程、保养过程中问题。设备的精度,指设备在正常运行状态下的磨损程度,如涂胶机器人,涂胶运行过程中回位精度大于0.01mm。设备的状态,指设备突发的异常状态,如涂胶机器人喷嘴要求无堵塞,失效原因是喷嘴堵塞。

“料”,物料,指间接物料,我们默认上工序提供的物料是合格的,但要特别关注在本工序的间接物料,如果是直接物料的问题,如加工余量、定位孔精度,一般传递给此前的工序过程加以控制,物料的要求是间接物料的型号、技术参数等。如机加工时,失效原因是切削液浓度过低。

“环”,环境,指生产作业所处的环境,失效原因是空气温度过低。

来源:鲜万世质量频道